矿用自卸车转向系统节能技术研究

(齐鲁工业大学 (山东省科学院)机械与汽车工程学院, 山东 济南 250300)

引言

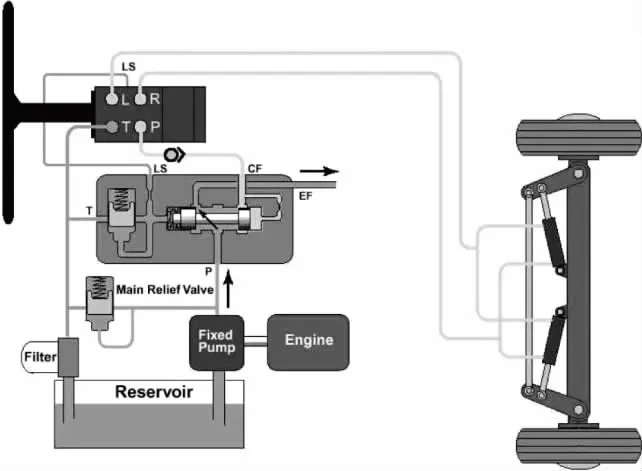

矿用自卸车是一种在露天矿山为完成矿石运输和土方剥离运输任务而使用的重型自卸车,其主要特点为运程短、承载重,作业效率高,在露天矿山开采中起着至关重要的作用。由于矿用自卸车承载重,经常超载运行,前桥负荷可达20 t以上 ,转向系统所需功率很大[1],因此电动助力转向很少运用在矿用自卸车上[2]。目前矿用自卸车转向系统依据吨位的轻重主要采用的是全液压转向系统(如图1所示)和液压助力转向系统[3]。车辆运行时转向油泵始终处在工作状态,液压泵的流量与发动机转速成正比,多余的流量回油箱,由于车辆80%运行时间处于非转向状态[4],因此造成很大的无效的能量消耗,系统能量利用率低不仅会导致整机油耗高、污染大,而且产生的热量还会影响零部件的可靠性,缩短液压油使用寿命。为了降低矿用自卸车转向系统的无效能耗,近年来国内也进行了较多的探索和研究:戴正阳[5]研究了采用流量放大器和恒压变量泵带蓄能器组合的全液压转向系统的特性,转向时蓄能器可按需供油,节能效果较显著。恒压系统总是维持高压状态,会存在一定的小流量高压卸荷损失[6-7];张应和等[8]研究了负载敏感式变量泵和优先阀组合应用到全液压转向系统中,系统能根据转向油缸的压力变化,改变泵的输出流量,从而取得了节能的作用;王淑芬等[9]设计了基于负载敏感技术的液压助力转向系统,达到了车辆运行时转向系统节能的目的,但液压助力转向系统在载重较大的矿用车(前桥载荷18 t以上)运用较少。此外基于负载敏感技术的液压系统已广泛运用于装载机等工程机械领域[10-13],技术已相对成熟并达到了较好的性能和节能效果。

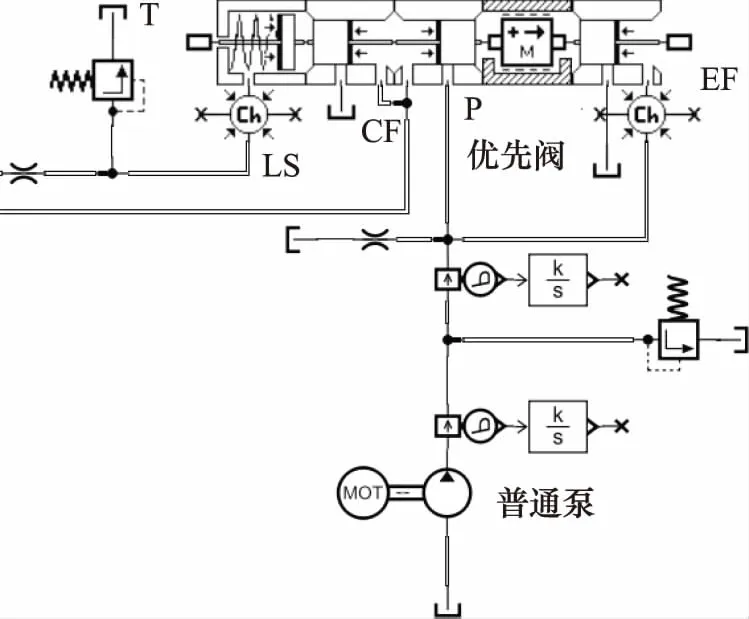

图1 全液压转向系统示意图(带优先阀)

1 矿用自卸车转向液压系统能量损失分析

转向液压系统的液压油是有黏性的,在管路流动时黏性阻力必然损耗一定能量,损耗的能量会转变为热量,导致系统温度升高,性能变差。矿用自卸车转向液压系统能量损失主要有沿程和局部压力损失、溢流损失、节流损失。

(1) 沿程和局部压力损失:矿用自卸车液压系统的沿程和局部压力损失主要是由于转向器、转向油泵、油罐、转向助力缸位置相对较远,需要较长的管路和较多的接头进行连接,并存在管径突变,管路弯曲现象,因此必然存在沿程能耗损失。

液压油通过管路产生的能量损失功率:

Ei=Δpi×qi

(1)

式中, Δpi—— 管路压力损失,MPa

qi—— 管路的流量,L/min

管路总的压力损失等于全部直管中的沿程压力损失Δpλ以及所以管接头的局部压力损失Δpζ的总和,即管路压力损失计算公式如下:

(2)

式中,ρ—— 液压油的密度,kg/m3

d—— 管路通流直径,m

L—— 管路长度,m

v—— 管内介质流速 ,m/s

ζ—— 局部阻力系数,ζ的具体数值可从有关手册查到

其中雷诺数:

(3)

式中,μ为油液运动黏度,m2/s。

因此通过式(1)和式(2)分析可得出减少管路能量损失途径: 管径、接头、阀块增大通流截面积以降低流动速度增大通流量,(但增加的结构尺寸会影响到成本); 降低非工作状态下的流量;减少管路长度,内壁要尽量圆滑以尽量减少摩擦损失;液压油黏度选取适当。

(2) 溢流损失:首先当转向助力油缸遇到负载过大或运动卡滞时,转向液压系统工作在最高压力,溢流阀会打开泄压,这时转向油泵的输出流量全部或部分通过溢流阀。其次转向助力油缸运动到行程终点时,由于压力冲击打开系统溢流阀时,在设定的最高压力下卸荷会产生很大的溢流损失。

液压油通过溢流阀损失的功率计算公式:

Ej=pj×qj

(4)

式中,pj—— 溢流阀压力设定值,MPa

qj—— 溢流量,L/min

由于矿区运距较短,路况转弯空间狭小,车辆需要经常倒车或掉头,相对应转向轮要频繁打到极限转角位置,经常产生高压溢流状态,这部分能量损失也是最大的,对泵的使用寿命影响也较大。

(3) 节流损失:矿用自卸车转向液压系统由于转向泵随发动机所有流量都是通过转向器中位阀或者优先阀回油箱,所有油液低压卸荷,会产生一定节流损失,并且定量泵转速越高,流量越大,损失的能量越多。液压油通过阀口产生的节流损失计算公式:

Ek=Δpk×qk

(5)

式中, Δpk—— 阀口压力差,MPa

qk—— 流经阀口流量,L/min

转向液压系统效率计算公式:

(6)

式中,Eh—— 用于转向助力油缸的有效功率

E—— 动力源向泵提供的功率

2 矿用自卸车转向系统改进方案及原理分析

2.1 改进方案

通过上述能量损失分析可知,矿用自卸车转向液压系统的3种主要能量损失项都和流量紧密关联,流量越大损失越大,除了优化系统管路和接头阀口通径外,降低系统非工作状态的流量是节能的主要改进方法。因此,改进方案是利用负载敏感变量泵的特性,采用负载敏感变量转向系统取代传统的转向液压系统,优势在于转向泵的压力和流量会根据需求而动态调整,在车辆怠速或者直线行驶工况下,变量泵输出较低的压力和很小的流量来保持系统很低的能量损耗;在车辆转向时,根据系统需要提供相应的压力和流量,并达到要求的转向助力功能,并在车轮转角极限位置时保持低压小流量卸荷状态,因此能够减少不必要的流量损失。

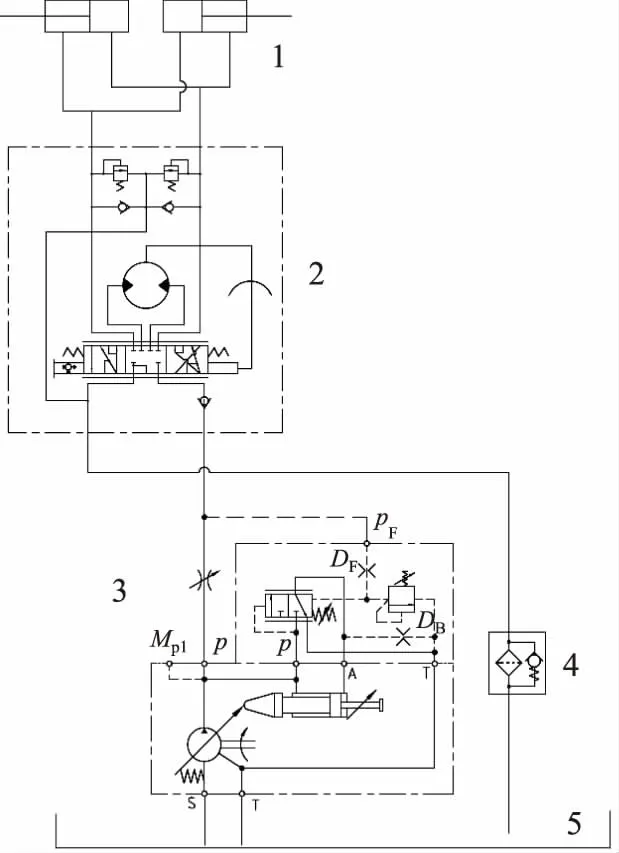

2.2 负载敏感全液压转向系统原理分析

负载敏感变量转向系统如图2所示,主要由负载敏感变量泵、全液压转向器、转向助力油缸、阀块、油管、油箱等部件组成, 负载敏感变量泵结构原理如图3所示,控制阀芯左端引入的是泵出口压力p,右端引入的是预设的弹簧力和负载压力pF,控制阀芯受力平衡关系公式:

1.转向助力缸 2.全液压转向器 3.负载敏感变量泵4.回油滤 5.油箱图2 负载敏感全液压转向系统原理图

p×A=pF×A+Ft

(7)

即:

(8)

式中,p—— 泵出口压力,MPa

pF—— 负载压力,MPa

Kt—— 弹簧刚度,N/mm

A—— 截面积, mm2

x—— 弹簧初始压缩量,mm

Δx—— 控制阀芯位移,mm

当泵启动时,转向系统处于非工作状态,此时节流阀1(开口大小由转向器控制)不通,无流量经过,负载压力pF为0;当泵在p处压力上升到能够克服控制阀芯右侧弹簧力Ft时(预设约为1 MPa),推动控制阀芯向右移动,此时p接通油口A,压力油进入变量油缸右侧的无杆腔端,由于无杆腔受力面积大于左侧的有杆腔,推动活塞向左移动,斜盘角度推到接近为0状态,此时泵流量维持在最小,压力仅大于克服控制阀预设弹簧力,压力约为1.1 MPa,此时泵的消耗功率最小,达到非工作状态消耗最小的节能目的;当系统转向瞬间有负载时,pF和弹簧作用力共同作用下推动控制阀芯左移,此时,油口A 经控制阀与泄油口T相通,向T口泄油,变量活塞的无杆腔端压力减小,变量活塞在斜盘偏置弹簧和有杆腔内环形面积所受压力的共同作用下,将斜盘向大摆角位置推动,此时变量泵排量增大;当系统转向速度增大时,此时系统需要更大的流量,节流阀口增大,由于泵的滞后性,此时泵出口流量小于负载所需流量,节流阀两侧压差 Δp1减小,控制阀芯受力平衡被打破,在pF和弹簧作用力共同作用下,推动控制阀芯左移,使油口A 与油口T连通,变量活塞的无杆腔端压力减小,斜盘角增大,泵出口流量增大满足系统流量需求,泵流量增大时,节流阀两侧压差 Δp1随之增大,直到控制阀芯两侧受力平衡,泵流量重新趋于稳定状态。反之,当转向盘速度减小时,此时系统需要的流量减小,节流阀口减小,由于泵的滞后性,此时泵出口流量大于所需流量,节流阀两端压差 Δp1随之增大,控制阀芯受力平衡又被打破,在压力p作用下,推动控制阀芯右移,压力油逐步进入变量油缸右侧的无杆腔端推动斜盘角减小,泵流量减小,节流阀两侧压差 Δp1又随之减小,减小到控制阀芯两侧受力平衡,泵流量再次维持稳定状态。因此泵的变量特性符合系统需要。

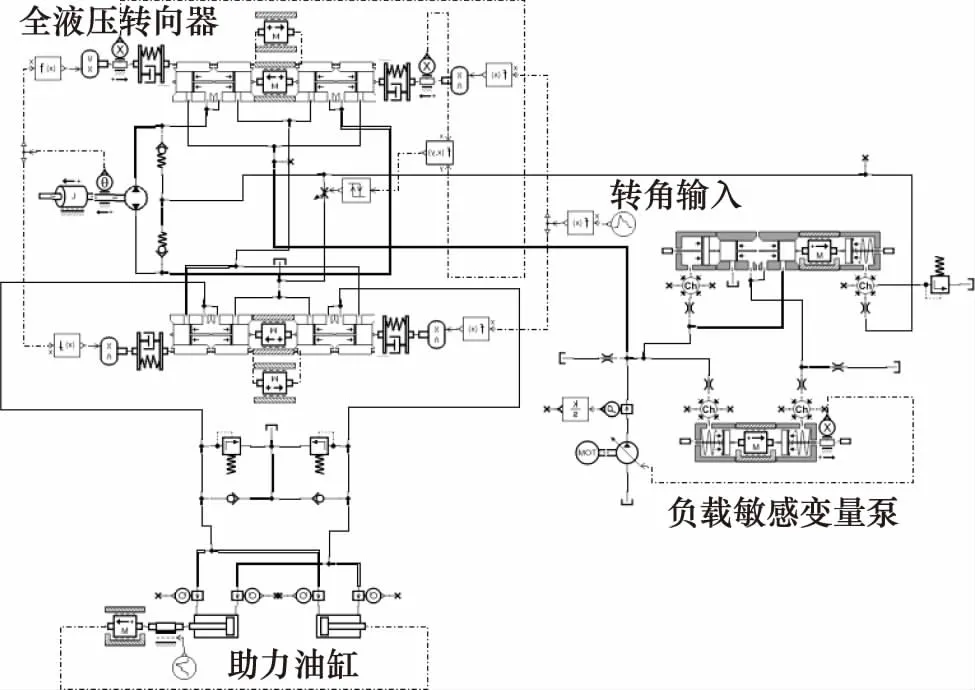

3 转向液压系统AMESim模型搭建

依据转向系统液压原理图,利用AMESim软件除了对改进后的转向系统进行了模型搭建和仿真之外(如图4和图8所示),也对传统常见的3种转向液压系统进行了模型搭建和仿真(如图5~图7所示),4种转向系统模型中区别主要是泵和阀组的不同,都采用相同的全液压转向器和助力油缸,最终得到仿真数据进行对比。

图5 普通泵带优先阀仿真模型

图6 普通泵不带优先阀仿真模型

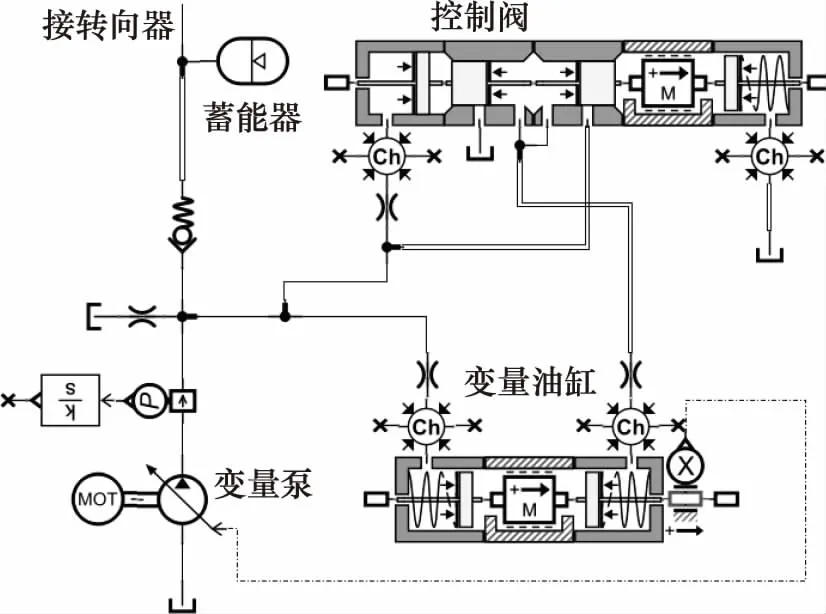

图7 恒压变量泵带蓄能器仿真模型

图8 负载敏感变量转向系统AMSim仿真模型

4 仿真结果与分析

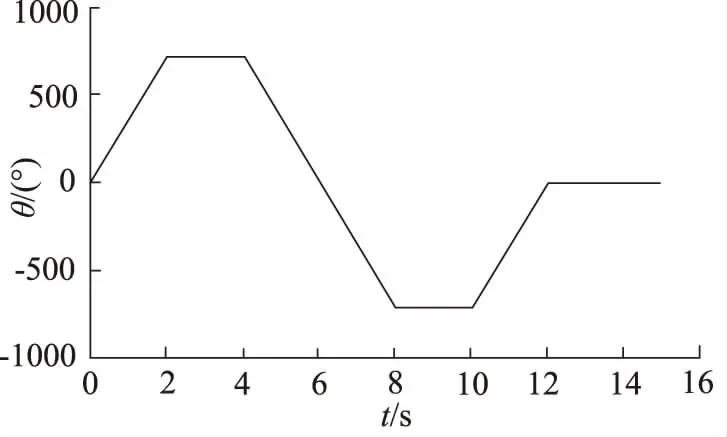

仿真参数设置以某型号总重90 t非公路矿用自卸车转向系统为研究对象,对模型中每个模块进行了参数设置,输入信号为模拟驾驶员以匀速转动方向盘分别到左右极限位置时停顿2 s后再往回转向,最终保持回正状态,仿真时间15 s,间隔0.01 s,仿真参数如表1所示。分别对原地转向工况和怠速或直线行驶工况进行了仿真和能耗对比。

表1 仿真系统主要参数设置

4.1 原地转向工况仿真分析

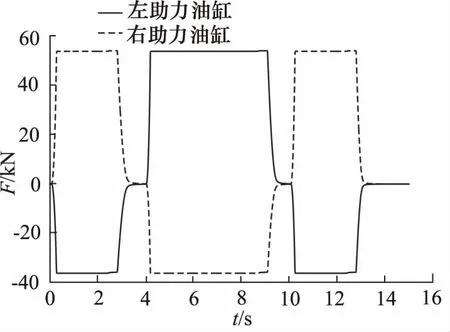

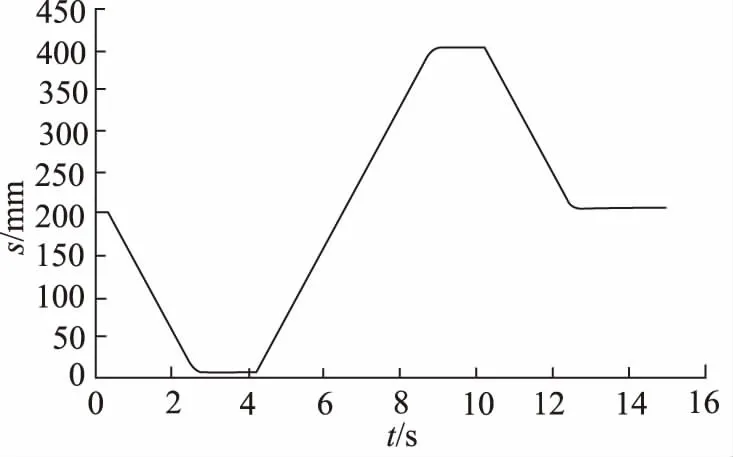

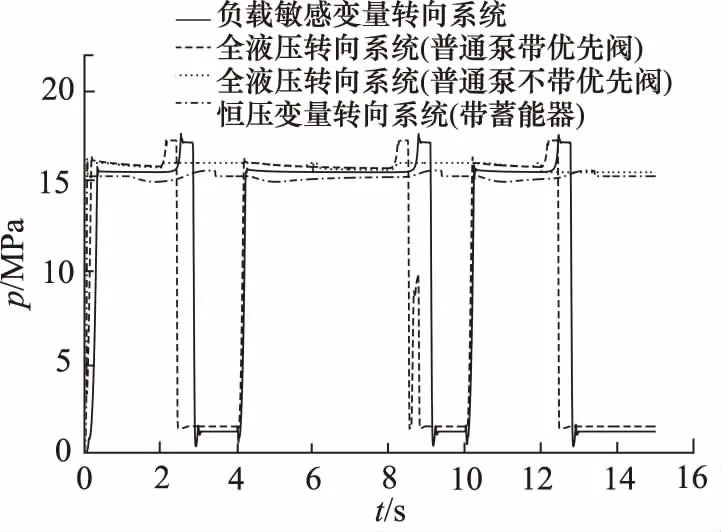

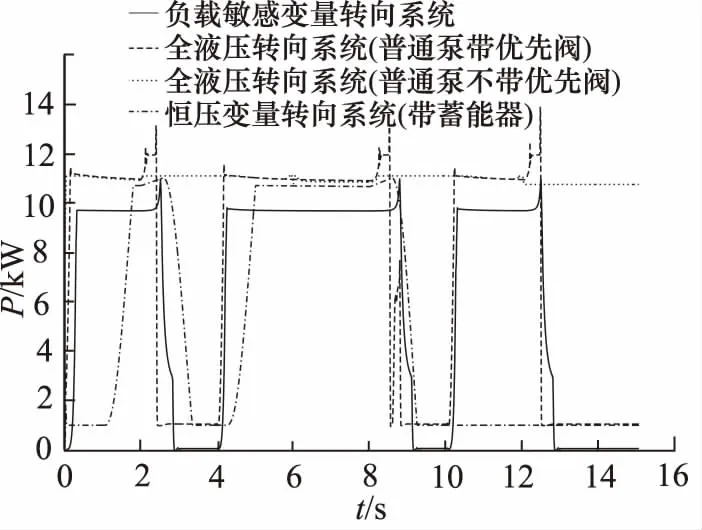

图9~图14表明:4种转向系统都可根据负载需要提供相应的压力和流量,提供转向助力所需的有效功率,约为10~11 kW。通过图12~图14曲线可以看出:

(1) 普通泵不带优先阀转向系统在转角到极限位置时,泵处于高压卸荷状态,流量处于最大流量状态,因此存在很大的能量损失,损失约为11 kW;

(2) 全液压转向系统带优先阀在转角到极限位置时处于低压卸荷状态,流量处于最大状态,能量损失较小,约为1 kW;

图9 方向盘输入转角曲线

图10 转向助力油缸施加力

图11 转向油缸活塞位移

图12 转向泵压力曲线对比

图13 转向泵流量曲线对比

图14 转向泵功率曲线对比

(3) 恒压变量转向系统由于带蓄能器可根据系统需要提供相应流量,在转角极限位置时泵处于高压小流量卸荷状态,能量损失约为1 kW;

(4) 负载敏感变量转向系统可根据系统情况提供所需流量,在转角极限位置时泵处于低压小流量卸荷状态,能量损失约为50 W,有效降低了转角极限位置时的能量损失。

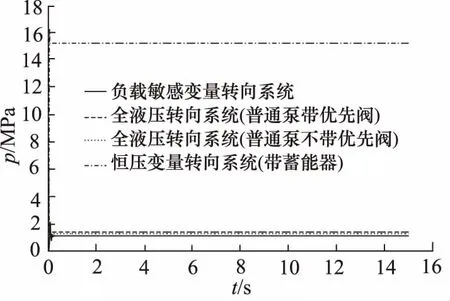

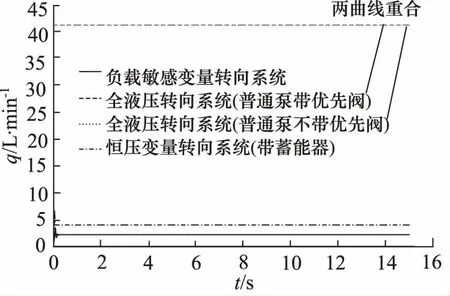

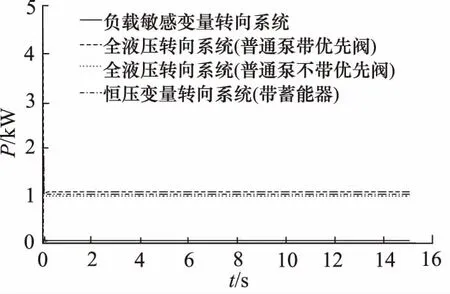

图15 直线行驶或怠速工况转向泵压力曲线对比

图16 直线行驶或怠速工况转向泵流量曲线对比

图17 直线行驶或怠速工况转向泵功率曲线对比

4.2 直线行驶或怠速工况仿真分析

矿用自卸车属于短途运输车辆,单程运距大部分在2~4 km之间,因此车辆大部分时间处于怠速装卸料或者直线行驶工况,所以避免怠速或直线行驶工况的能耗损失很有意义。通过图15~图17曲线和表2数据可以看出负载敏感变量转向系统在直线行驶或怠速工况下变量泵维持在很低的压力和流量状态,仅处于泵内泄漏需要,功率消耗仅为45 W,避免了全液压转向系统大流量所造成的功率消耗以及恒压变量系统高压卸荷造成的功率损失,可有效节能约90%以上。

经济可行性评估:负载敏感变量泵相对普通泵价格较高,同样约为40 mL/r排量的泵,成本增加约5000~8000元。以市场主流某型号总重90 t矿用自卸车为研究对象,相关参数如表3所示。

表2 车辆怠速或直线行驶时仿真结果数据表

表3 经济性评估参数表

(9)

M=QL×m=2225 kg

(10)

式中,QL—— 整机寿命周期节油总量,L

M—— 减少碳排放量,kg

此矿用自卸车采用负载敏感变量转向系统在整机寿命周期可实现节油约3104 L ,约节省油费1.86万元,减少碳排放约2225 kg,减去负载敏感泵增加的成本,约节省1万元,具有较好的经济效益和环保效益。

5 结论

介绍了能量损失的来源以及负载敏感变量泵的原理,并对常用的四种矿用自卸车转向液压系统做了模型的搭建和仿真分析,分两种工况分别对四种转向系统仿真结果数据对比得出:

(1) 采用负载敏感变量转向系统在转向工况不仅可根据系统需要提供相应的流量和压力,还能有效降低极限转角位置时溢流损失;

(2) 采用负载敏感变量转向系统在车辆直线行驶或怠速工况时可维持低压小流量状态,有效节能约90%以上。