转速排量复合控制电驱液压挖掘机能耗特性研究

(太原理工大学 新型传感器与智能控制教育部与山西省重点实验室, 山西 太原 030024)

引言

液压挖掘机是一种广泛应用于各类土方作业的工程机械,具有功率密度大、动作灵活、可承受较大的振动与冲击载荷等优点。现有液压挖掘机采用柴油发动机驱动变量液压泵作为动力源,并通过多路阀实现各执行器的油路分配。为满足挖掘机的短时大功率需求,一般按照所需峰值载荷配置柴油发动机,而液压挖掘机在大部分时间内工作在低负荷状态,导致发动机长期工作在低效区域,特别是外部载荷变化较大时,内燃机效率只有35%左右。此外,现有柴油机驱动液压挖掘机存在噪声大、排放污染严重等问题。因此,提高挖掘机动力源能效,减少废气排放与噪声污染,对工程机械节能减排、绿色发展具有重要意义。

为提高液压挖掘机动力源的能效,一些学者针对功率匹配技术、混合动力技术进行研究。缪秋莲等[1-2]基于MATLAB/Simulink设计了转速传感变量控制系统,改善发动机与油泵的功率匹配,降低油耗。耿亚杰等[3]采用二次调节技术对负载功率进行平衡,使柴油机工作高效区。YANG Jing等[4]提出采用发动机停缸控制技术,提高发动机轻载工况下的负载率,使挖掘机每个工作循环的油耗降低约13%。在混合动力技术方面,管成等[5]提出一种功率差值补偿式油液混合动力系统,改善了发动机转速波动,提高了燃油效率。崔宁等[6]针对采用蓄能器的并联式混合动力系统,提出一种基于实时优化力矩分配的多目标优化控制策略,提高发动机能效,降低转矩变化幅度。

然而,功率匹配技术和混合动力技术虽然能够在一定程度上提高发动机能效,降低油耗和排放,但发动机作为动力源时,其燃油转化率只有30%~40%[7],且仍存在噪声大、污染严重的问题。为此,纯电驱液压挖掘机因其具有的低噪声、高能效等优势,逐渐成为液压挖掘机新的发展方向。

目前,纯电驱液压挖掘机多采用定速电机与变量泵作为动力源,电机以额定转速运行,在怠速和轻载工况,电动机和液压泵都工作在低效区,能量浪费严重。为解决这一问题,一种方法是采用变速电机与定量泵驱动方案[8],权龙等[9]申请了一项变转速容积直驱纯电液压挖掘机驱动及能量回收系统的专利,减少系统节流损失,并提高挖掘机运行能效。梁涛等[10]提出一种伺服电机驱动定量泵的流量匹配控制系统,显著降低了挖掘机能耗。另一种方法是采用变速电机与变量泵的驱动方案。

本研究基于LUDV系统(抗流量饱和负载敏感系统),采用变频异步电机代替发动机作为动力源,提出一种基于“排量预值”的转速排量复合控制模式,通过控制电机转速,使变量泵排量尽可能保持在“排量预值”(指液压泵实际排量的控制目标值)附近,液压泵的高动态响应可以补偿变频异步电机响应速度的不足,当工作装置静止时,电机以最低转速运行,降低挖掘机空载能耗。搭建了纯电驱液压挖掘机联合仿真模型,针对动臂单动作及工作装置复合动作工况进行仿真研究,对比分析不同驱动方案下液压挖掘机能耗特性,并分析“排量预值”对纯电驱液压挖掘机能效的影响。

1 纯电驱液压挖掘机工作原理

图1为纯电驱液压挖掘机原理图,主要包括:电机控制系统、负载敏感泵、负载补偿多路阀组、各执行器油缸及液压马达等。具体来说,电机控制系统中的变频电机及变频器构成转速可变的动力装置,其外接电源为380 V交流电源。负载补偿多路阀和负载敏感泵共同实现液压系统的抗流量饱和及多执行器流量匹配功能。

将最高负载压力pmax引入负载敏感泵的X油口,在负载敏感泵内部各控制阀共同作用下,保证泵出口压力ps始终高于最高负载压力一定值,保证负载的输出。负载补偿多路阀不仅承担着各执行器的换向功能,而且还具有压力补偿功能,保证阀口两端压差Δp相等,使输入不同的执行器的流量完全由负载补偿阀的开度决定,当系统流量需求大于液压泵所能提供的最大流量时,能够按照比例降低供给各执行器的流量。

图1 纯电驱液压挖掘机工作原理

2 转速-排量复合控制模式

液压泵的输出流量q为:

q=nV

(1)

式中,n—— 电机转速

V—— 液压泵的排量

由式(1)可知,改变泵的转速或排量均能改变泵的输出流量。根据现有研究可知[11],就电机的效率而言,当电机负载功率较大时,效率随着转速的提高而提高,而负载功率相对较小时,低速下的能效比高速下的能效高。就泵效率而言,当出口压力一定时,输出流量不变,则泵的容积效率可视为常数,而泵的机械效率随排量的增加或转速的降低而提高。液压挖掘机在大多数情况下都工作在部分载荷工况,因此,要想使电机和液压泵组成的电液动力源效率尽可能高,需要使液压泵尽量工作在较大排量下。

同时,在电机和液压泵共同驱动时涉及到“动态响应”问题,泵的响应速度比电机的响应速度快[12]。因此,通过将泵预期排量设置在一个相对较高的值,当挖掘机流量发生突变时,液压泵的快速响应可以弥补电机响应不足,保证了系统的动态特性。

因此,提出一种基于“排量预值”的转速排量复合控制模式,如图2所示,通过对电机转速的控制,使液压泵排量维持在较大的“排量预值”附近。具体来说:输入信号为“排量预值”,反馈信号为液压泵的实际排量值,二者偏差通过PID控制器控制电机转速,当液压泵排量值小于“排量预值”时,变频电机的转速降低,液压泵出油口压力减小,在变量机构驱动下,液压泵排量会增大,反之亦然。在这种控制模式下,一方面,液压泵保持在较大排量下运行,提高效率;另一方面,液压泵的高动态响应可以弥补变频异步电机响应速度的不足。

3 联合仿真模型的建立

以某型6 t液压挖掘机为研究对象,搭建液压挖掘机机电液联合仿真模型。将挖掘机主要零部件导入SimulationX软件中,按照与实际机器一致的约束关系进行装配,构成挖掘机机械模型;基于LUDV系统原理搭建挖掘机液压系统模型,并通过力约束将液压系统与机械系统联合起来;最后,通过柴油发动机万有特性曲线与油耗特性参数搭建柴油发动机模型,并搭建变频电机及控制系统模型,将其与负载敏感泵同轴连接,分别构成柴油机驱动和纯电驱液压挖掘机机电液联合仿真模型,其中,发动机为YC4F60Z-T10柴油发动机。由于液压挖掘机在不同工况下会有不同的挡位,在重载时设定额定转速为2200 r/min,在轻载时设定额定转速为1800 r/min;电机为变频异步电机,其额定功率为37 kW,额定转速为1500 r/min;为保证挖掘机性能不发生改变,发动机驱动时主泵额定排量为63 mL/r,电机驱动时主泵额定排量为71 mL/r。图3为纯电驱液压挖掘机机电液联合仿真模型。

图2 基于“排量预值”的转速排量复合控制模式图

图3 纯电驱液压挖掘机机电液联合仿真模型

4 仿真及结果分析

利用所建立的液压挖掘机仿真模型, 将动臂运行过程的仿真与试验结果进行对比,以验证所建立液压挖掘机模型的准确性。在此基础上, 针对动臂单动作(轻载工况)及工作装置复合动作工况(即重载工况,指动臂-斗杆-铲斗配合实现物料的挖掘-卸料-复位的过程)进行仿真研究,对传统柴油机驱动、定速电机驱动和基于“排量预值”的转速排量复合控制模式液压挖掘机运行与能耗特性进行分析,并分析不同“排量预值”(指液压泵排量预值与液压泵最大排量的比值)对纯电驱液压挖掘机能效特性的影响。

4.1 液压挖掘机模型验证

为了验证所建立液压挖掘机仿真模型的准确性,将动臂运行过程中动臂缸位移与两腔压力的仿真与试验结果进行对比,如图4所示,动臂举升过程中(0~4 s),无杆腔压力波动较大,且波动幅度随着举升过程的进行逐渐减小,这一载荷特点符合大多数的重载举升系统。在4~7 s, 动臂位移的仿真与试验曲线均恒定不变,但由于在试验过程中,动臂液压缸在此阶段已达到最大位移,无杆腔达到系统最大压力,而此阶段动臂位移的仿真结果未达到最大位移,故此阶段仿真与试验结果的动臂缸无杆腔压差较大。但综合分析图中曲线可知,动臂运行过程中的仿真与试验结果十分接近,表明所建立液压挖掘机联合仿真模型的准确性较高[12]。

图4 动臂运行过程仿真试验结果对比

4.2 运行特性分析

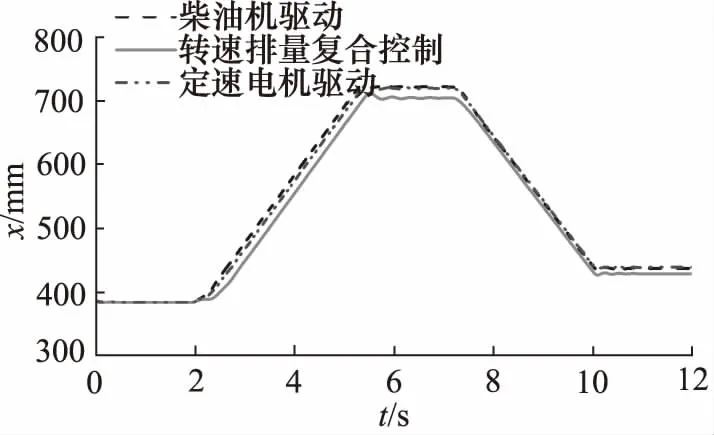

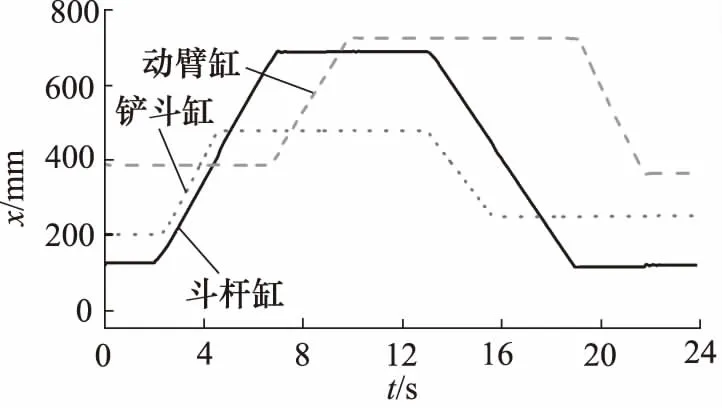

图5为动臂单动作时,采用传统柴油机驱动、定速电机驱动和基于“排量预值”的转速排量复合控制模式的液压挖掘机各液压缸位移曲线,从图中可以看出,不同运行模式下具有相同的运行特性。图6为复合动作工况时,各工作液压缸位移曲线。

图5 动臂单动作时动臂缸位移曲线

图6 复合动作时各液压缸位移曲线

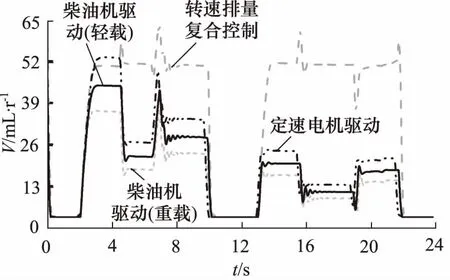

图7和图8分别为动臂单动作和工作装置复合动作工况时,采用不同驱动方案所对应的液压泵排量。由图7可知,动臂单动作工况时,由于传统柴油机驱动和定速电机驱动模式的液压泵转速均为定值,因此,液压泵排量在动臂举升阶段(2~6 s)相对于动臂下降阶段(7~10.2 s)较大。采用转速排量复合控制模式的液压泵排量在动臂上升与下降阶段均能达到目标值50 mL/r左右。不同控制模式下,在动臂静止阶段(0~2 s,10.2~12 s),液压泵排量均为最小值。由图8可知,工作装置复合动作工况,采用转速排量复合控制模式,液压泵排量在挖掘举升与下降复位阶段均能达到50 mL/r左右。而柴油机驱动和定速电机驱动模式的液压泵排量较小, 排量值在挖掘举升阶段大于下降复位阶段。在复合动作5, 7, 15, 19 s处,由于泵的响应速度优于电机的响应速度,导致在流量发生突变时,泵排量出现明显波动。

图7 动臂单动作时液压泵排量

图8 复合动作时液压泵排量

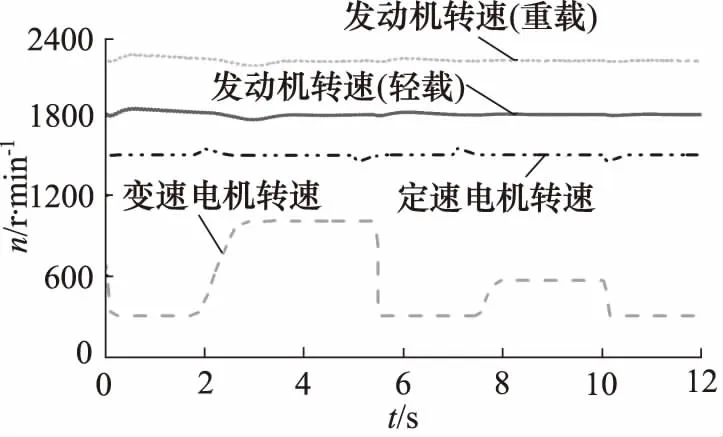

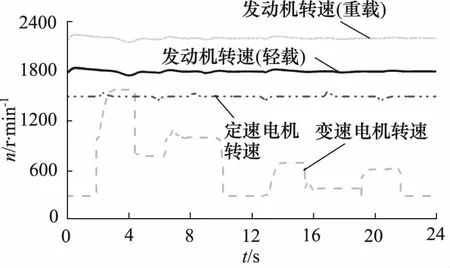

图9和图10分别为动臂单动作和工作装置复合动作工况时,不同驱动方案下转速变化曲线。由图9、图10可知,在定转速控制模式下,柴油发动机重载、轻载与定速电机转速分别为2200, 1800, 1500 r/min,而在转速排量复合控制模式下,由于在动臂举升与下降阶段,液压泵排量均为目标值50 mL/r,因此,在单动作工况下,变速电机转速较小,动臂举升阶段的电机最大转速为768 r/min,动臂下降阶段电机最大转速为462 r/min,而在动臂静止阶段电机转速为最小值300 r/min。工作装置复合动作工况时,由于在工作装置复合动作工况的挖掘机流量需求较大, 变速电机的转速较高,在挖掘阶段与卸料阶段中电机最高转速分别为1580, 700 r/min。

图9 动臂单动作时电机和发动机转速曲线

图10 复合动作时电机和发动机转速曲线

4.3 能耗和成本对比

设挖掘机液压系统的输入功率为P1,液压泵效率为η1,电机效率为η2,则纯电驱液压挖掘机运行过程中所需要输入的电功率Pe为:

(2)

液压挖掘机运行时间为t时,消耗的电能E1为:

(3)

根据发动机万有特性数据计算,发动机油耗为:

(4)

式中,cice—— 发动机油耗率

M—— 发动机输出扭矩

n—— 发动机转速

E2=σmice

(5)

式中,σ—— 柴油燃烧值,一般取σ=4.3×107kg

E2—— 发动机的输入能量

由于液压挖掘机工况复杂,所以有不同的挡位适用于不同的载荷工况,这里设置挖掘机重载工况下发动机转速为2200 r/min,轻载工况下发动机转速为1800 r/min。

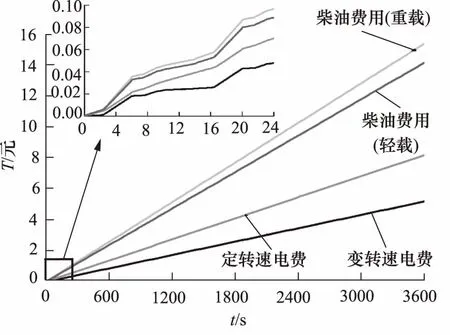

一方面,利用发动机外特性和燃油消耗率曲线,并结合式(4)和式(5)计算得出发动机能耗。另一方面,根据大量试验仿真得出的电机效率曲线图和泵效率曲线计算得出电机能耗,在此基础上,将电机能耗和发动机能耗的单位进行统一,得到不同驱动方案下挖掘机1 h能耗对比情况,如表1所示,无论是动臂单动作工况,还是工作装置复合动作工况,柴油发动机驱动方案能耗均为最大,变转速驱动方案能耗最小。

表1 不同工况下各驱动方案1 h能耗对比 kW·h

在得到发动机油耗、电机能耗的基础上,按照柴油费用6.2元/L、电费0.7元/(kW·h)进行计算,得到柴油发动机重载、轻载、定转速电机和变转速电机驱动方案下挖掘机循环工作1 h运行成本曲线,如图11所示,左上放大图为复合动作下,一个工作循环下不同驱动方案的运行成本。由图可知,在重载工况下柴油发动机驱动方案每小时运行成本分别为15.41元,采用定速电机驱动方案每小时成本约为8.19元,转速排量复合控制方案每小时运行成本约为4.83元。另计算得出在轻载工况下每小时柴油发动机、定转速电机和变转速电机方案成本分别为6.34, 3.36, 2.1元。综上,与柴油发动机驱动和定转速电机驱动方案相比,采用所设计转速排量复合控制方法,可以分别节约成本约63%和38%。

图11 复合动作时运行成本对比

4.4 “排量预值”对纯电驱液压挖掘机能效的影响

图12为动臂单动作工况时,不同“排量预值”所对应的电机和泵的电机功率曲线。由图可知,动臂单动作工况,随着“排量预值”的增大,电机和液压泵的总效率逐渐提高,电机功率逐渐减小。将电机功率曲线对时间积分,可得到不同“排量预值”所对应的电机运行成本,如表2所示,随着“排量预值”的增大,电机每小时耗电量与电费成本逐渐降低;当“排量预值”为0.9时,电机每小时运行成本较“排量预值”为0.5时低0.57元。

图12 动臂单动作时电机功率曲线

表2 动臂单动作工况的电机功耗指标

排量预值1 h耗电量/kW·h电费/元0.53.912.740.73.572.490.83.352.350.93.102.17

5 结论

(1) 纯电驱液压挖掘机采用基于“排量预值”的转速-排量复合控制模式,可以通过控制电机转速,使液压泵排量保持在“排量预值附近”,并且与传统液压挖掘机相同的运行特性,能够满足作业要求;

(2) 与柴油发动机和定转速电机驱动方案相比,采用基于“排量预值”的转速排量复合控制模式,液压挖掘机运行成本可以降低约63%和38%;

(3) 在一定范围内,随着“排量预值”的增大,纯电驱液压挖掘机的电机效率逐渐提高,运行成本逐渐降低。