大倾角大采高支架稳态控制失效分析

贠东风,葛 普,伍永平,林 勇,王 震,曾庆林,李培树,黄正平

(1.西安科技大学能源学院,陕西 西安 710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054;3.四川省煤炭产业集团攀枝花煤业公司,四川 攀枝花 617066;4.四川省煤炭产业集团攀枝花煤业公司花山煤矿,四川 攀枝花 617066)

0 引 言

煤炭作为我国的主要能源,对我国经济发展具有不可替代性[1]。大倾角煤层一般指35°~55°的煤层,是国内外采矿界公认的难采煤层[2-3]。大倾角大采高工作面产量、回采率和效率均较高,基本顶来压剧烈,煤壁片帮高度与倾角和采高成正比增大。煤壁片帮加剧且导致架前冒顶频发。架前冒顶沿倾斜向上扩展,范围骤增。同时设备防倒防滑和处理冒顶难度及安全隐患极大,对操作与管理水平要求更高[4-5]。由于大倾角厚煤层综放工作面支架顶梁上为破碎顶煤,降架时(实际一般支架做不到带压移架,擦顶移架操作难度大)破碎顶煤易滑落,几乎所有大倾角综放工作面均发生过支架倾倒而导致工作面停产[6-7]。支架一旦倾倒,扶正难度相当大,耗时也长[8]。特别是支架扶正过程存在顶板抽冒、架间漏矸等安全隐患,需要严格采用并落实相应的安全保障技术,保证倾倒支架安全顺利复位并再稳定[9]。安装防倒装置、活动侧护板、安装底调装置及改变支架的移架方式等技术措施,可以防止工作面生产过程中支架下滑和倾倒,有利于提高工作面支架的整体稳定性[10-11]。分析支架倾倒原因,采取正确有效的预防措施可极大地降低倒架频次,保证工作面生产安全与效率[12]。提高支架稳态控制对工作面安全高效生产至关重要。

攀煤公司花山煤矿1970年10月正式投产,现生产能力240万t/a。主采煤层均为焦煤。煤层赋存从较稳定到不稳定、地质条件复杂,煤层倾角大,厚度变化大,最厚达5 m以上,综采难度极大。建矿至前十多年一直沿用炮采,劳动强度大、产量效率低、安全隐患多,严重制约矿区的安全高效持续发展。为安全高效地开采大倾角厚煤层,实现攀煤公司难采煤层综采技术的突破,经考察论证并借鉴大倾角大采高综采成功案例,决定在花山煤矿和太平煤矿进行大倾角大采高综采试验。花山煤矿由于采掘接替紧张,直接将6231综采面设备未经大修搬到6152综采面。矿方为加强综采一队整体技术与管理水平新组建了综采一队,以承担6152大倾角大采高综采面回采重任。6152综采面于2016年8月开始回采。工作面推进不足两个月便出现支架稳态控制失效,导致支架倾倒。随后,边调架边回采持续长达15个月之久仍未能调正支架,最终导致支架群体性严重倾倒而致使工作面瘫痪。本次倒架造成直接经济损失逾千万。因扶正支架安全风险及技术难度极大,攀煤公司采纳专家意见,做出外委综采搬家公司撤出支架进行大修的决策。

1 工作面概况

6152工作面位于六采区南翼,主采煤层为15#煤层,赋存较稳定。煤层倾角30°~41°,平均为34.5°。煤普氏系数1.5~2.5。工作面设计可采走向长557 m,平均倾斜长141 m。煤层厚度3.5~4.5 m,平均厚度4.2 m。直接顶下部为煤矸互层、上部为深灰色薄层状泥质粉砂岩;老顶为浅灰色中厚层状泥质粉砂岩~粗粒砂岩。煤层直接底为灰色中厚层状粉砂岩老底为浅灰色厚层状粉砂岩。

6152大倾角厚煤层工作面采用走向长壁大采高综合机械化采煤法。工作面安装74副ZY8600/26/56型大倾角大采高液压支架。支架主要参数见表1。

表1 液压支架主要参数表

2 倒架过程

6152工作面2016年8月8日开始回采,9月28日工作面首次发生倒架,30#支架~33#支架最先出现倾倒。10月份开始处理工作面倒架,主要采用单体支柱顶推方式调架,但效果不理想,支架倾倒程度加剧。随着工作面勉强推进,30#支架~40#支架出现严重倾倒,最大倾斜达60°。矿方决定对倾倒支架继续采取单体支柱顶推,调整架态。由于调架难度极大,调正效果并未好转反而倾倒加剧。除1#支架~5#支架、11#支架~29#支架、45#支架~74#支架态基本正常外,处于严重片帮段的6#支架~10#支架、30#支架~44#支架严重倒架,支架顶梁挤紧底座下摆并挤死,推溜杆上摆,摆角达20°~45°。6152大倾角大采高综采面支架倾倒持续长达15个月,调架效果每况愈下,最终于2017年11月彻底瘫痪。

6152工作面矿压监测表明,支架倾倒前,工作面上部、中部、下部支架上下立柱工作阻力大小基本一致,当支架倾倒后上立柱工作阻力降低,上下立柱工作阻力差异较大。以2016年7月上半月10#支架、40#支架与65#支架上下立柱工作阻力监测数据曲线(图1)为例,结合6152工作面支架状态记录,7月份工作面中部40#支架倾倒,底座上侧翘起悬空,上立柱工作阻力降低,上下立柱工作阻力差异明显(图1(b));这期间工作面下部10#支架和上部65#支架尚未倾倒,支架上下支柱工作阻力基本一致(图1(a)和图1(c))。

图1 10#支架、40#支架和65#支架立柱工作阻力曲线

Fig.1 10#、40# and 65# support column working resistance curve

综合分析持续矿压监测结果,发现工作面中上部支架上立柱工作阻力远比下立柱工作阻力小,支架严重倾倒,而工作面上部与下部支架的上立柱工作阻力略小于下立柱工作阻力,支架略有倾斜。由此可见,依据同一支架上下立柱工作阻力差异程度就可基本判断支架的倾倒程度。

3 倒架处理

6152综采工作面倒架后,首先对支架进行了调正处理。处理过程中还遇到了直接制约支架调正的技术难题:①支架尾部下摆挤靠严重,调架极其困难;②工作面中部30#支架~44#支架倒架咬架最为严重,要获得调架所需的架间空隙难度极大;③调正支架的临时稳定难以解决,频发再次失稳。这些难题一直未得到解决,特别是由于支架过重且采高加大,支架倾倒严重,扶架难度极大且安全隐患多。因此,攀煤公司2018年3月邀请国内大倾角煤层综采知名专家对6152大倾角大采高综采面倒架处理进行会诊。会诊意见为“在确保安全前提下,将6152工作面支架撤出地面返厂检修恢复设计功能后重新安装”。攀煤公司综合评估支架回撤难度及公司回撤技术实力后,为确保回撤安全,决定严格依照程序外委经验丰富的综采搬家公司承担回撤,花山煤矿安装队与综采一队配合。

4 倒架分析

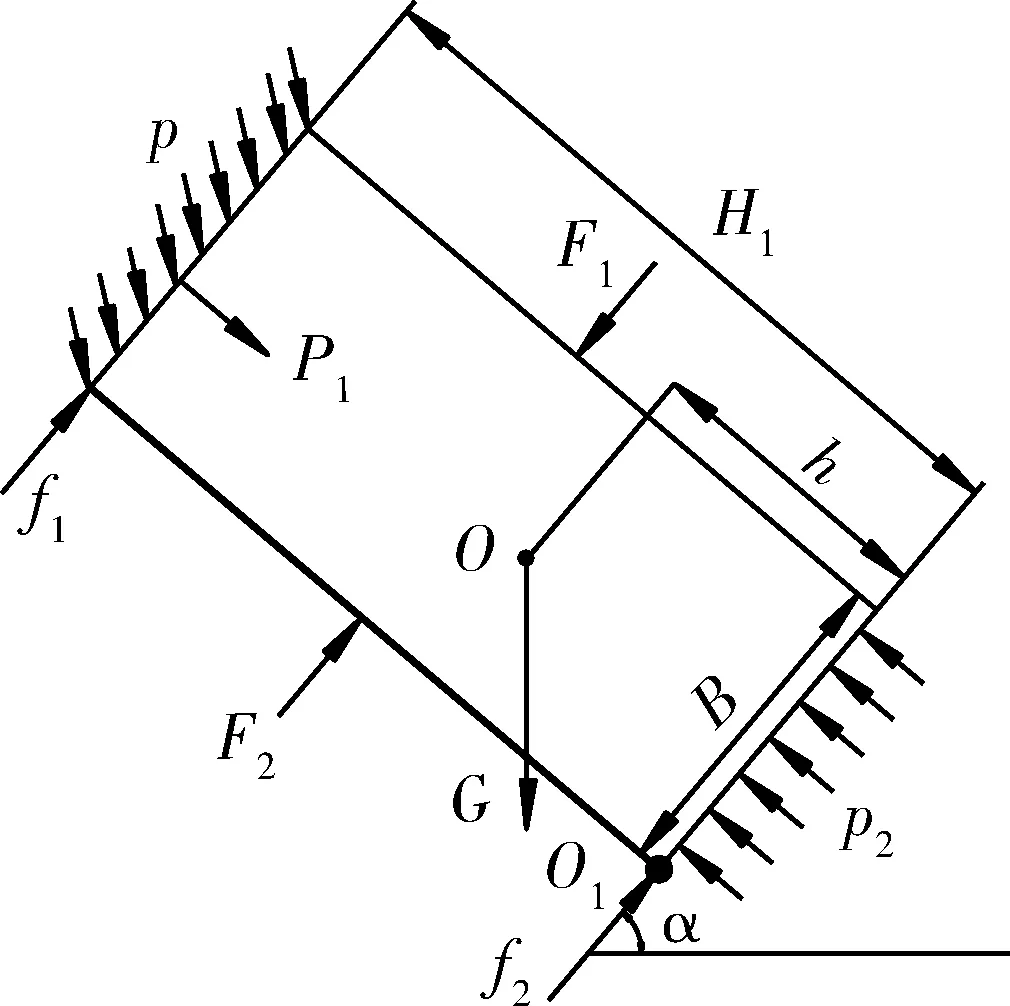

6152综采面发生严重倒架,造成矿井经济损失巨大。本文主要从采高、架重、侧护、片帮和操作等方面对支架倾倒进行综合分析,以避免再次发生类似的倒架事故。首先对大倾角大采高支架受力作以分析。如图2所示,支架底座宽度为B,支架高度为H,支架重心O距底板垂直高度为h(随支架的高度增大而增高),顶板载荷p、支架重力G、初撑力反力P1、底板反作用力p2、上下邻架对支架的作用力F1、F2,顶底板对支架的摩擦力f1、f2。大倾角支架稳态控制有效时,支架在这组力的共同作用下处于稳定状态。

图2 支架受力分析

Fig.2 Support force analysis

为分析支架重力、支架重心高度、支架底座宽度和煤层倾角对支架稳定性影响,这里仅考虑支架降架状态(失去顶板约束)并忽略其他作用力时,支架重力对O1(支架底座下沿与底板接触点)倾倒力矩M计算见式(1)。

M=G(hsinα-B/2cosα)

(1)

由式(1)可知,支架倾倒力矩与支架重量、支架重心高度和煤层倾角成正比,而与支架底座宽度成反比。故增大底座宽度降低支架重量以提高大采高支架的稳定性。

1) 高加大。依据式(1),M与h成正比,即支架重心越高(采高越大支架重心越高)支架倾倒力矩就越大。按花山矿所用的大采高支架,G=40 t、B=1.75 m、h=2.2 m、α=35.5°(6152工作面平均倾角),则M≈221.57 kN·m。由此可见,大采高支架降架时支架受更大的力矩作用而处于倒架状态,故支架的稳态控制难度加大。

2) 支架过重。依据式(1),M与G成正比,即支架越重,支架倾倒力矩就越大。当B=1.75 m、h=2.2 m、α=35.5°,而G从20 t(花山煤矿现用非大采高支架)增大到40 t,则M从110.79 kN·m增大到221.57 kN·m,增大了1倍。由此可见,大采高支架过重,降架时支架因较大重力产生的力矩作用而加重倒架状态,导致支架倾倒力矩增大,稳态控制难度愈大。

3) 侧护倒置与故障。①侧护倒置:支架由右工作面搬到左工作面,支架侧护板从下侧伸缩变为上侧伸缩。这就导致下侧伸缩将支架上调防倒变为上侧伸缩将支架下调倾倒,这是倒架的主要因素之一。②侧调护故障:由于花山煤矿采掘接替紧张,该工作面支架均为上一个工作面生产结束未经过撤出地面大修而直接搬来的;支架侧护板伸缩控制千斤顶损坏且井下不能更换,导致支架下滑后不能上调;支架底调千斤顶损坏且井下也无法更换,直接影响支架下滑或下滑后无法上调。支架侧调护功能丧失直接导致支架沦为无主动防倒防滑功能的非大倾角普通支架。

4) 片帮冒顶。大采高工作面煤壁垂直高度更大导致片帮加剧,片帮又加重架前煤矸互层顶板沿倾斜向上抽冒。这便加剧了支架空顶范围扩大,导致多副支架严重倾倒。割煤后煤矸复合层顶板易冒落,架前冒顶频发,导致采高超限,支架不接顶而失稳倾倒。

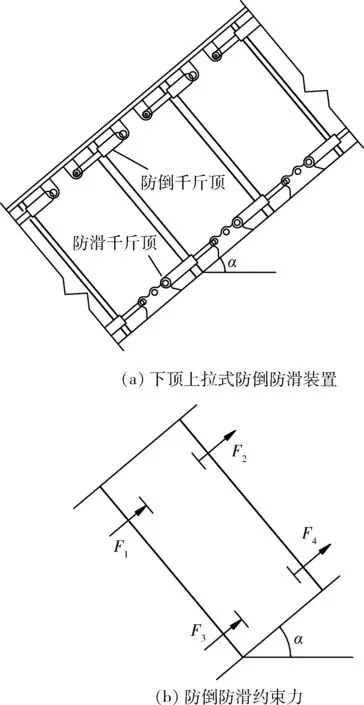

5) 防倒滑装置缺失。大倾角综采支架设计就有专用防倒防滑装置(图3(a))。如图3(b)所示,支架受防倒防滑装置的防倒约束作用力F1、F2和防滑约束作用力F3、F4以实现支架的下顶上拉式的主动联合防倒防滑。支架的防倒防滑装置对预防支架的倒滑具有关键控制作用,必须预先安装好并用好。但是,现场一般除排头排尾支架组安装此装置外,仅单方面考虑拉架操作的灵活性而忽视支架的稳定性,通常工作面基本架不安此装置。实践表明,防倒防滑装置的缺失直接削弱了支架的防倒防滑性能,加剧了支架的下滑与倾倒。

图3 支架防倒防滑装置及其约束力

Fig.3 Support anti-skid device and its binding force

6) 拉架操作不当。大倾角大采高支架的下滑倾倒主要发生在过量降架时。因此综采工作面对支架工操作水平要求非常之高。新组建的综采一队驾驭难度极大的大倾角大采高综采经验尚不足,特别是现用支架本身不具带压移架功能,支架工一般凭个人感觉少降快拉擦顶移架,常常降架过低擦不住顶而造成支架失稳倾倒在所难免。

5 支架倾斜度分布特征

为了定量表述支架倾倒状态,现场逐一量测6152工作面支架倾角和溜槽倾角,并计算支架的倾斜度(支架倾角与溜槽倾角之差)。依据量测与计算结果绘制溜槽倾角、支架倾角和支架倾斜度曲线如图4所示。图4所示的工作面下段6#支架~9#支架由于支架液压系统泄露,初撑力和工作阻力不足,导致顶板冒落,处理冒顶难度大安全隐患多,未能及时有效治理冒顶而使支架发生倾倒加重。这种数据对分析支架倾斜度尚属噪声数据。为尊重量测结果的客观性,这里并未剔除此噪声数据。由图4可知,6152综采面支架倾斜度大致呈正态分布,支架倾斜度最大值出现在工作面中部偏上。文献[12]中的支架倾倒程度实测结果也大致呈正态分布。

图4 溜槽倾角、支架倾角和支架倾斜度曲线

Fig.4 Chute inclination,support inclination and support slope curve

基于大倾角煤层长壁工作面冒落矸石自然分区充填特征[13],对大倾角综采工作面支架倾倒程度呈正态分布现象作以初步分析与解释。当煤层倾角大于矸石自然安息角时,顶板破断岩石沿工作面倾角向下滑落,沿工作面倾斜方向形成工作面下部填实、中下部填满、中上部填虚、上部悬空的采空区分区充填特征,如图5(a)所示。

图5 顶板冒落模拟实验与基本顶断裂岩块运动分析

Fig.5 Roof fall simulation experiment and basic top fault rock movement analysis

工作面上下端头由于受煤柱支撑及顶底板钳制作用,顶板破断呈倒台阶状,如图5(a)所示。沿倾斜方向直接顶(可视为斜向简支梁或简支板)未冒落前,工作面下部尚未被冒落岩块充填,顶板破断线位于中间偏下;直接顶冒落后,冒落岩块向下滑滚,工作面下部被冒落岩块充填,顶板破断线沿倾斜向上偏移,直接顶断裂岩块作转动和沿倾斜向下移动的复合运动(顶板断裂形成A岩块、B岩块和C岩块,岩块作转动和沿倾斜向下复合运动),如图5(b)所示;老顶垮落岩块最终呈向背斜堆积状态(图5(a));顶板离层进一步沿法线向上发展,老顶断裂沿倾向形成铰接岩块,老顶断裂岩块作转动和沿倾斜向下移动的复合运动。岩块的这种复合运动牵制支架倾斜下滑并促使支架甩尾,加剧支架失稳,使支架稳态控制难度骤增以至失效。

当工作面倾斜长度较大时,沿倾斜向上的悬臂岩梁断裂周而复始地出现,断裂的岩块仍作转动和向下移动的复合运动(图5(b)。由于沿倾斜冒落矸石的非均匀充填,上部未填满,基本顶断裂冒落岩块先顺时针旋转,垮落后又向下运动,触到冒落矸石堆后逆时针旋转,则形成背斜,如图5(a)所示。这种岩块的转动与沿倾斜向下位移的复合运动被迫岩梁断裂处支架失稳并向上蔓延,故一般在工作面沿倾斜中上部岩梁破断处多发生支架倾斜甚至倾倒。伴随冒落岩块转动与沿倾斜底板向下移动的复合运动持续(图5(a))至冒落岩块被压实,冒落岩块复合运动形成的向背斜曲率与倾斜或倾倒支架倾斜度均增大至趋于定值。

此外,当支架倾倒作用于支架侧护板的力大于侧护千斤顶的工作阻力(或千斤顶窜漏液)时,侧护板便缩回。若每副支架的侧护板缩回量为Δi,自倾倒的1号支架向上至n号支架的侧护板累积缩回量Δ计算见式(2)。

(2)

由式(2)可知,支架倾斜度随侧护板累积缩回量Δ增大而逐渐加大,至中部附近支架倾斜度达到最大。但由于上端头煤柱支撑及顶底板的钳制作用,由倾斜度最大支架沿倾斜向上的各支架受冒落岩块的作用力逐渐减弱,每副支架的侧护板伸缩量也相应减少,与之相适应的支架倾斜度也逐渐减小。对大倾角综采工作面支架倾倒程度大致呈正态分布现象的本质认识和规律性把握尚需深入研究。

6 结 论

1) 花山煤矿6152综采面支架稳态控制失效最终造成支架倾倒的主要原因是由于采高加大、支架过重、煤壁片帮、架前冒顶、未安装防倒防滑装置、侧护倒置与故障、拉架操作不当等多因素共同交织作用所致。

2) 支架倾倒极为严重,扶正难度与安全隐患均相当大,攀煤公司采纳专家意见,决定放弃扶架方案,而外委经验丰富的综采搬家公司撤出倾倒支架。

3) 基于大倾角煤层走向长壁工作面矿压特征,初步解释了支架多米诺骨牌式群体性倾倒后的倾斜度大致呈正态分布现象。