透水混凝土的制备及抗压性能的试验研究

汪沁彧 ,刘发明 (宿州学院资源与土木工程学院,安徽 宿州 234000)

0 前言

国民经济飞速发展带动了城市化建设规模的不断扩大,城市道路建设是城市化建设中的重要方面,而路面硬化则是城市道路建设过程中的关键一环。由于铺设在城市土地上的大部分路面基本上是由阻水材料构成,当降水量较大或城市排水系统跟不上城市化步伐时,雨水就可能会聚集在地表产生内涝现象[1-2]。传统的城市路面的铺装通常致密,不利于缓解噪音污染,而且下雨天路面湿滑,安全性能也不高。因透水混凝土不含细骨料,孔隙率一般在15%~45%之间,其内部形成许多连通的孔隙,故透水性能较好,雨水能够透过孔隙及时排向地下,从而缓解路面积水状况和地下水资源匮乏的现象,同时,透水混凝土结构内孔隙可以对雨水起到过滤和净化作用。

美国混凝土协会在报告中提出,透水混凝土的性能主要与其空隙体积、空隙尺寸和水泥用量有关。透水混凝土强度比较低,韧性差,只能应用于人行道、公园道路以及非机动车道等领域,相关的研究发展仍然处于初级阶段。因此,提高力学性能是透水混凝土研究最重要的一环。

1 试验原材料与试验方案

1.1 原材料

①水泥:安徽海螺水泥股份有限公司生产的普通硅酸盐水泥,强度等级32.5。

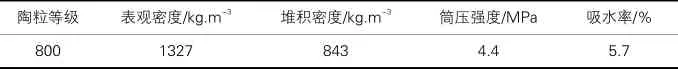

②粗骨料:安徽省淮南市八公山区盛世陶粒厂生产的轻型陶粒,其主要物理性能如表1所示。

轻型陶粒的物理性能指标 表1

③水:当地自来水。

1.2 试验方案

本试验采用水泥裹石法进行拌和,投入一半总量的骨料和水,搅拌1min使骨料全部润湿,再倒入一半总量的水泥和粉煤灰,搅拌1min,使水泥包裹在湿润的骨料表面,最后加入剩余的水泥、粉煤灰和水,搅拌2min。用于抗压强度试验的试件均采用100mm×100mm×100mm的立方体,混凝土浆体搅拌完成后装进立方体模具中,再将试件放在振动台上充分振动,使骨料自然下落紧密接触,过程中不破坏骨料的形状和粒径[3]。共制作成型12组混凝土试块,每组3块,拆模后放入标准养护室中养护至7d、14d、21d不同龄期。

1.3 试验配合比

本试验采用水灰比分别为0.25、0.28、0.31、0.34;骨料选择规格为 700级的轻质陶粒,粒径为5~10mm;掺合料粉煤灰量占胶凝材料总量的10%。透水混凝土配合比设计如表2所示。

2 试验结果与分析

选取粉煤灰掺量为10%的透水混凝土作为研究对象,研究它们在不同龄期和不同水灰比情况下的抗压强度变化,分析龄期和水灰比2个因素对透水混凝土抗压力学性能的影响,优选最佳配合比并为陶粒的综合应用提供理论依据。

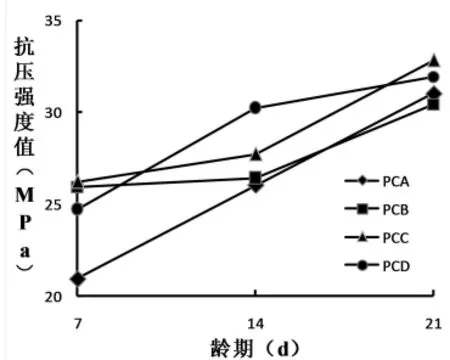

2.1 养护龄期的影响

在保证养护条件相同的情况下,7d、14d、21d三种不同龄期的透水混凝土抗压性能结果如图1所示。

图1 龄期对抗压强度的影响

透水混凝土配合比设计 表2

由图1可知,随着龄期的增长,透水混凝土的抗压强度曲线呈上升趋势,其中水灰比为0.25的透水混凝土(PCA组)的抗压强度增长最大,增幅近50%,其次是PCC组。整体上来看,4组试件的14d至21d抗压强度值增长速度较快,21d时基本上可以达到设计强度。这主要是因为粉煤灰取代部分水泥会对透水混凝土的早期强度造成不良影响,后期因粉煤灰的火山灰活性效应,微骨料效应和形态效应的充分发挥,透水混凝土后期强度增长较为速度[4]。

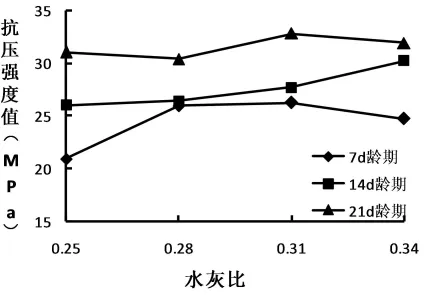

2.2 水灰比的影响

在保证养护条件相同的情况下,0.25、0.28、0.31、0.34 四种不同水灰比的透水混凝土抗压性能结果如图2所示。

从图2可以看出,透水混凝土的抗压强度呈现随着水灰比的增大先上升后下降的趋势,其中水灰比为0.31的透水混凝土(PCC组)的抗压强度最大,在21d龄期时,其抗压强度值超出水灰比为0.25的透水混凝土(PCA组)强度的5%。从图2中还可以发现,水灰比的降低并没有使透水混凝土的抗压强度有所提高,反而存在不同程度的降低。这是因为陶粒作为粗骨料加入混凝土中,受到陶粒本身孔隙率高、强度低缺陷影响,当其所能承受的抗压强度达到极限时,水灰比的降低对于抗压强度的增长作用不明显[5]。

图2 水灰比对抗压强度的影响

3 结论

①由于陶粒本身存在缺陷,水灰比的降低对于透水混凝土抗压强度的增长作用不明显,但粉煤灰的掺入可以有效加速透水混凝土后期强度的发展。

②养护龄期与透水混凝土的抗压强度成正比,水灰比小于0.34时,21d龄期的抗压强度值基本上接近设计强度。

③经过试验现象观察和数据分析,综合进行比较,水灰比为0.31的PCC组试件的抗压性能最为优良。