薄膜压力传感器的研究进展

虞沛芾,李 伟

(上海理工大学 材料科学与工程学院,上海 200093)

科技创新是时代进步永恒的主题,而“物联网”的出现将会使人们的生活发生彻底地改变。过去的20年里,物联网引起越来越多的关注,随着移动网络5G时代的开启,越来越多的基础设施会被移动宽带连接起来,可以预见的未来将是物物互联的感知世界。传感器属于物联网的核心元件,各类传感器的部署和应用是构成物联网的基本条件。传感器在工业生产、航空航天、交通运输、生物工程等领域有着非常广泛的运用[1-3]。由此可见,传感器研发的高度重要性。

目前市场上主要的压力传感器有陶瓷压阻式、扩散硅式、金属应变片粘贴式、差压电容式、薄膜式等[4]。薄膜压力传感器是利用现代薄膜制备技术,在金属弹性基体上沉积薄膜应变电阻,因其具有精度高、蠕变性好、抗干扰力强等性能,目前已被广泛的运用在航空航天、机械制造、土木采矿等相关领域的压力测量。薄膜压力传感器厚度低至几百纳米到几十微米,可直接在被测零件表面制膜而不影响设备内部环境,制作简单,有利于实现结构/感知一体化制造[5]。由于具备这些优点,薄膜压力传感器得到越来越多国家的关注。

目前世界上有40多个国家的6 500 多个企业研制生产传感器,产品20 000多种。我国研制生产的传感器共10大类,42小类,10 000多个品种。据业内人士估算,全球传感器市场规模在2016—2021年复合增长率为11%,至2021年市场规模将高达2 000亿美元。其中压力传感器在工业测量与控制领域已达39%,占比最高,由此可见其研发的重要性[6-7]。而薄膜压力传感器作为压力传感器的重要分支之一,因为其优异的性能在工业生产中受到广泛的运用。

本文主要介绍了薄膜压力传感器的组成和原理,基于材料种类不同对薄膜压力传感器进行分类,对不同的电阻层材料性能上的差异以及薄膜的制备技术进行综述。基于近年纳米材料、MEMS技术、微波技术等技术的发展,结合薄膜压力传感器的研究现状,总结近年来薄膜压力传感器的最新研发情况,并对其未来的发展进行展望。

1 原理及其分类

薄膜压力传感器属于交叉学科,是材料学、化工学、基础物理、光电学、信息科学等学科的结合,其中最关键的环节是薄膜制备技术与电阻层、绝缘层材料的选取。本部分介绍了薄膜传感器的组成及原理,重点突出了NiCr合金薄膜压力传感器及SiC薄膜压力传感器的发展及国内外研究情况,对比了不同电阻层材料制成的传感器性能上的差异。

1.1 薄膜压力传感器组成及原理

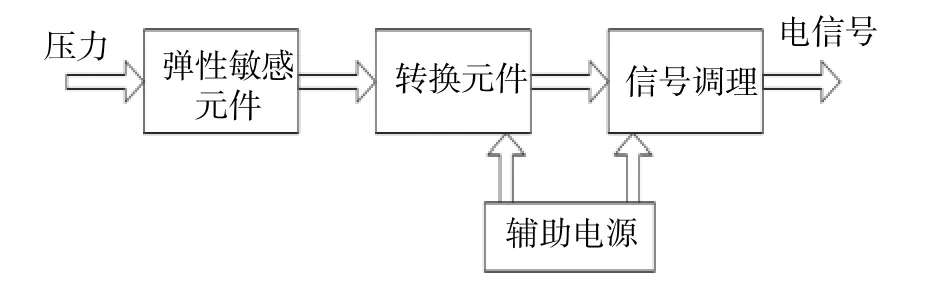

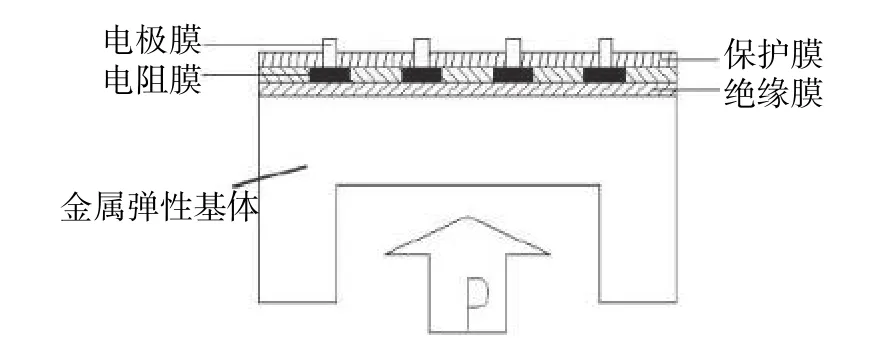

薄膜压力传感器的主要组成部分:基体、转换元件以及信号调理电路等,如图1所示。合金薄膜压力传感器一般采用溅射、蒸镀等方法把合金沉积在弹性基体上,具体膜层结构如图2所示。薄膜电阻层通过感受弹性元件的应变而产生相应电阻变化,通过信号调理电路输出相应的电压信号,从而完成非电量到电量的转换[8]。

图1 薄膜压力传感器的功能模块示意图Fig.1 Schematic diagram for the functional modules of thin film pressure sensor

图2 合金薄膜压力传感器膜层结构Fig.2 Membrane structure of alloy thin film pressure sensor

而半导体材料薄膜压力传感器采用单晶硅为基体,压力腔弹性膜由单晶硅通过各向异性腐蚀而得到,沉积SiO2作为绝缘层,化学气相沉积等方法外延生长压敏电阻薄膜[9]。具体结构如图3所示。薄膜压阻层通过感受外部压力引起压阻材料载流子密度的变化,从而导致薄膜电阻的变化,其后的信号调理和电量转化与合金薄膜压力传感器类似。

图3 半导体薄膜压力传感器膜层结构Fig.3 Membrane structure of semiconductor thin film pressure sensor

薄膜压力传感器工作原理与薄膜材料有关,当薄膜材料为合金薄膜时其工作原理是“应变-电阻效应”。当弹性敏感元件受到一定的压力,其发生微小的机械变形导致了在敏感元件上的合金薄膜发生形变。而合金薄膜在弹性范围内发生变形引起薄膜的横截面积发生变化,薄膜电阻率因晶格发生变形等因素而改变,最终合金薄膜的电阻发生变化。通过桥式电路,将阻值变化转变为稳定的电压变化。当薄膜材料为半导体材料时,其工作原理为压阻效应:当半导体材料受到外力后,材料的几何形状几乎没什么改变,但其晶格参数发生改变,影响禁带宽度,从而引起载流子密度发生很大的改变,最终导致材料的电阻率发生改变。

1.2 薄膜压力传感器的分类

薄膜压力传感器结构紧凑,散热良好,克服了传统粘贴式应变压力传感器应变灵敏系数低及滞后、稳定性差等缺点,因而得到广泛的使用[10]。目前,薄膜压力传感器的薄膜材料来源广泛,例如:镍铬合金及其改良型合金、铂钨合金、钯铬合金等金属合金薄膜材料[9];SiC、Poly-Si、金刚石等半导体薄膜材料[11-13]。薄膜原材料来源丰富,材料特性各有不同,因此,基于材料不同可以将薄膜压力传感器划分为合金薄膜压力传感器和半导体材料薄膜压力传感器。

1.2.1 合金薄膜压力传感器

合金薄膜制作的压力传感器虽然应变灵敏系数较低,但具有精度高、抗干扰能力强、温度特性较好且应用温度范围较宽等优点得到了广泛的运用。合金薄膜压力传感器也因为合金材料的优质特性,成为目前压力薄膜传感器研究体系重要的一个分支。

由于材料特性不同,不同合金制成的薄膜压力传感器可承受的温度相差很大[14]。铜镍合金用于常温压力传感器;镍铬合金用于高温压力传感器,其可承受工作温度可达600 ℃,镍铬改良型合金用于低温、中高温压力传感器,其工作温度范围在-269~350 ℃;铂钨合金薄膜压力传感器其最高使用温度1 000 ℃;钯铬合金适用于超高温薄膜压力传感器其最高使用温度达1 100 ℃[15-16]。

(1)镍铬系合金薄膜压力传感器

镍铬系合金具有较高的高阻率、较低的电阻温度系数和较高的应变灵敏系数等优点[17]。Tillmann等[18]研究了NiCr薄膜在不同Cr含量下的热电性能和力学性能,Kazi等[19]通过磁控溅射制备Ni80Cr20薄膜,研究了膜厚度和热处理对薄膜方块电阻、电阻应变系数等电学性能的影响,结果表明该组分镍铬薄膜适用于中低温环境下的压力测量。

由于镍铬合金薄膜一直受到人们青睐,研究人员对改善镍铬合金薄膜的电学性能做了深入的研究。晏建武等[20]对NiCr系合金薄膜压力传感器的国内外研究进展进行了总结,一般来说人们想得到更好的合金薄膜电阻应变计可以从进一步降低电阻温度系数,提高电阻率和热稳定性加以改进。通过改变材料的组成及其结构可以获得材料更好性能。现研究表明在镍铬合金薄膜中掺杂其他元素、制备多层合金膜和纳米薄膜等途径均能提高薄膜的电学性质[21]。

通过添加其他元素改善镍铬合金薄膜电学性质的研究还很不完全,目前对含氮镍铬合金薄膜研究表明:氮气的加入能影响薄膜的形成机制,通过控制薄膜晶粒的生长,使薄膜从多晶态结构转化为纳米晶结构,保持薄膜的颗粒尺寸在100 nm左右[22];且含氮镍铬合金薄膜的电阻率和电阻温度系数都得到了大幅度的改善,稳定性很好。赖莉飞等[23]研究了C掺杂型NiCr合金薄膜的电性能和微观结构。研究表明NiCr薄膜中掺杂C元素后,薄膜的缺陷和应力得以减小,掺杂C的NiCr薄膜具有更稳定的电性能。Zelenka等[24]用直流磁控溅射设备研制出一种含氮镍铬膜/铝膜/含氮镍铬多层膜,研究表明这种三明治结构的多层镍铬合金薄膜在350 ℃空气中进行退火处理其电阻温度系数接近零。镍铬多层膜和纳米镍铬膜是一个比较新的领域,关于镍铬合金多层膜与纳米膜的报道较少,因此,对于他们能否提高薄膜的电学性能,有待人们做进一步探索。

(2)铂钨合金薄膜压力传感器

铂钨合金制备成的薄膜在高温下具有优异的抗氧化性。电阻温度系数与温度线性关系明显,且应变灵敏系数较高。因此铂钨合金主要用于解决高温应变测量问题。但其缺点主要是电阻温度系数大,实际使用中温度补偿较为困难,这是日后研究所需要完善的地方。彭士元等[25]在蓝宝石上制备的Pt92W8薄膜压力传感器主要性能参数如下:量程0.2~10 MPa;精度0.5 %F·S;应用温度区间 -10 ~400 ℃;零点温度漂移及灵敏温度漂移均较小,具有较好的长期稳定性。

(3)钯铬合金薄膜压力传感器

在薄膜压力传感器高温测量领域美国NANS的Lewis研究中心处于世界前列,随航天技术的进步,高温测量领域得到越来越多的重视。钯铬合金在高温环境下组织结构稳定,可在空气中形成稳定的Cr2O3抗氧化层。Pd-Cr合金的这些特性使得其电阻温度特性稳定性好,并且电阻温度特性和灵敏度温度特性均与温度成良好线性关系,可承受1 000 ℃以上高温。Lei等[26]利用Pd-Cr合金作为薄膜材料制成的压力传感器成功地在1 100 ℃的燃气环境中对涡轮叶片的动态应变进行检测,但其使用寿命短。薄膜压力传感器在高温环境下测量已经不单单取决于电阻层材料的极限,绝缘层材料能否将电阻层和弹性基体保持绝缘也直接影响传感器压力测量上限。与铂钨合金薄膜相比较,钯铬合金薄膜的耐高温性能更加优异,一旦封装技术得以解决,传感器能在高温环境下保证稳定的绝缘性,钯铬合金薄膜压力传感器将拥有广阔的应用前景。

1.2.2 半导体薄膜压力传感器

目前国内外研制的半导体薄膜压力传感器其材料包括单晶硅、Poly-Si(多晶硅)、SiC(碳化硅)、金刚石等,结构有蓝宝石上硅(silicon on sapphire,SOS) 和绝缘体上硅(silicon on insulator,SOI)等[27]。半导体薄膜压力传感器应变灵敏系数较高,一般情况下比金属薄膜的应变系数高出一个数量级,适合批量生产且成本低廉,其缺点是温度特性较差[28]。

(1)多晶硅薄膜压力传感器

随着薄膜制备技术与MEMS技术的发展,多晶硅薄膜作为压阻敏感材料受到高度的重视[29],研究者对多晶硅薄膜的压阻性能进行了大量的研究,并且已经利用多晶硅薄膜研制出多种传感器。

多晶硅薄膜作为压阻材料具有以下特点:与集成电路工艺、基体材料兼容性好;具有良好的高温压阻性能,适合于中、高温传感器的研制;多晶硅薄膜的机械性能优越可进行氧化、光刻、掺杂等工艺步骤,进行器件设计时灵活性高[30]。

1974年Jaffe[31]研制了第一个多晶硅薄膜压力传感器。该传感器采用化学气相沉积方法制备了2.4 μm厚的多晶硅薄膜,通过各向异性腐蚀技术制成硅杯结构的压力传感器。研究显示该多晶硅薄膜压力传感器的应变灵敏系数为24,在0~9.34 MPa压力范围内输出电压线性度良好。在Jaffe的基础上国内外科研工作者对多晶硅薄膜压力传感器进行了大量的研究。Erskine[32]于1983年研制了一种金属上多晶硅薄膜压力传感器,该传感器采用金属钼为衬底,采用Si3N4和磷硅玻璃作为绝缘层,利用CVD制备1 μm厚的多晶硅薄膜。1997年姚素英等[30]从薄膜材料的结构进行创新采用低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)制备矩形双岛硅膜结构的多晶硅压力传感器,研究表明,矩形双岛硅膜结构具有应力集中效应,应变灵敏性能比同尺寸的硅杯型传感器高约30%。2008年赵晓锋等[33]基于MEMS技术采用LPCVD在衬底温度620 ℃时研制的纳米多晶硅压力传感器在硅膜厚度75 μm时,其灵敏度为0.151 %F.S。陆学斌等[21]在纳米多晶硅压力传感器上面做了进一步突破,其研制的传感器在常温下灵敏度可达22.23 mV·V-1·MPa-1,灵敏度温度系数为-0.13 %/℃,>零点温度系数为-0.17 %/℃,适用的温度范围在0~200 ℃。

(2)SiC薄膜压力传感器

SiC材料是一种宽带隙半导体材料,具有耐高温、耐高压、耐辐射的特点,可用来制作高温电子器件。SiC薄膜具有良好的力学性能、优异的化学稳定性以及较大的压阻系数。随着SiC薄膜制备技术的发展,SiC薄膜材料成为研究高温压力传感器的研究热点。

SiC薄膜压力传感器主要有3种类型:3C-SiC、6H-SiC、4H-SiC[34]。单晶3C-SiC薄膜压力传感器一般采用硅作为基体,两步外延生长技术制备3C-SiC薄膜作为敏感膜层。直接在硅上外延生长3C-SiC薄膜,制备高温压力传感器具有工艺兼容、成本低、工艺简单易于大批量生产等优点[35]。西安电子科技大学利用此种方法制作压力传感器[36],其主要指标如下:测量范围:0~20 MPa、0~40 MPa、0~60 MPa;精度±1%;使用温度0~200 ℃;温度系数:5×10-4/℃F·S;满量程输出 80×(1±50%)mV;零点漂移:≤0.2 mV·h-1。但硅上外延生长单晶3C-SiC薄膜采用的是PN结隔离,当测试温度在120 ℃以上时,PN结漏电现象明显,使器件难以正常工作。为解决这一问题,在硅衬底表面热氧化生成SiO2作为绝缘层,可以减小漏电,提高工作温度,在SiO2上再沉积多晶硅,这种结构为SOI。奔驰公司与德国柏林工业大学合作[37]以SOI晶片为衬底,在SiO2表面选择性生长多晶3C-SiC薄膜,薄膜采用圆膜结构,试验结果表明:在200 ℃ 时,灵敏度为 21 mV·V-1·MPa-1,室温时灵敏度为35 mV·V-1·MPa-1。日本Shinshu大学[38]将多晶3C-SiC薄膜沉积在SiO2之上,膜片由Si基体通过微机械加工制备。采用SOI结构为基体可进一步提高工作温度达到350 ℃。

6H-SiC是SiC多型体中结构最为稳定的材料,在高温环境下具有良好的力学性能和较大的压阻系数,由于6H-SiC拥有比3C-SiC更宽的带隙,所以在高温下漏电流小,并且不存在由晶格失陪和热膨胀系数不同而引起的种种问题,因此6H-SiC薄膜压力传感器适合高温的压力检测。单晶3C-SiC、多晶3C-SiC薄膜制成的压力传感器一般适用在200 ℃以下的环境进行压力检测,采用SOI结构可以使应用温度得到进一步提高,但当检测温度高于500 ℃后,硅膜片的热可塑性问题制约了此类薄膜压力传感器的发展。1996年美国国家航空航天局与库里特公司Okojie合作研究SiC薄膜高温压力传感器,并取得丰硕的成功。Okojie等[39]采用等离子刻蚀N型6H-SiC的高温薄膜传感器能在350 ℃正常使用。1998年Okojie等[40]将6H-SiC薄膜压力传感器的使用温度提高到500 ℃。

4H-SiC被认为是最大功率方面最有前途的SiC材料。2015年Okojie等[41]利用离子刻蚀技术在3 μm的N型外延层上制备单晶4H-SiC并采用AlN进行封装,试验结果表明该SiC传感器在800 ℃环境下灵敏度达到正常测试要求。

(3)金刚石薄膜压力传感器

金刚石薄膜具有熔点高、高温下结晶稳定、禁带宽度大、电子、空穴迁移率高、介电常数低等特点,广泛的运用在微型器件[42]。目前对金刚石薄膜的理论研究与实际应用还有较大的差距,在高温有氧环境下金刚石表面易碳化,金刚石与金属间难以形成理想的欧姆接触等问题,但随掺杂技术的研究,金刚石薄膜压力传感器在高温环境下的运用有十分大的潜力。

2 薄膜压力传感器的制备技术

近些年随器件“微元化”的需求量日益增加,薄膜传感器得到越来越多的运用,而激光技术、微波技术和离子束技术的提升,使得人们发展了多种薄膜制备方法。按照物理气相沉积(physical vapor deposition,PVD)、化学气相沉积(chemical vapor deposition,CVD)、其他薄膜制备方法进行分类,讲述了薄膜制备技术在薄膜压力传感器中的运用及不同制备技术的特点。结合脉冲激光技术、等离子体增强技术、电子技术的发展,介绍的新型薄膜制备技术在薄膜压力传感器上的运用。

2.1 PVD

2.1.1 真空蒸镀

真空蒸镀法制造薄膜工艺成熟,用途较广,在薄膜压力传感器的制造中除用来制作薄膜电阻和电容,更多地用来制造电极薄膜。常用蒸发Al和Au的方法获得电极的欧姆接触区[43]。阴极电弧具有较高的沉积速率,以高能粒子轰击基片使得薄膜与基体的结合力提高,然而,阴极电弧蒸发过程较为激烈,产生的较多的有害颗粒,因此,限制了阴极电弧技术的运用场合。

2.1.2 磁控溅射

磁控溅射技术是一项较为成熟且被广泛运用的制备功能性薄膜的薄膜制备技术,是薄膜压力传感器中绝缘层薄膜和电阻层薄膜制备的主要手段,磁控溅射技术分为直流磁控溅射、射频磁控溅射以及微波电子回旋共振(microwave electron cyclotron resonance,MW-ECR)射频磁控溅射等方法。在薄膜压力传感器中直流磁控溅射技术和射频磁控溅射技术为制备薄膜的主要方法。

直流磁控溅射技术的特点是溅射速率高、设备简单,在工业生产中得到广泛运用。在薄膜压力传感器中合金电阻层主要采用直流磁控溅射技术制备合金薄膜。而采用直流磁控溅射技术在制备SiO2等绝缘性薄膜时,随溅射的进行,使得放电电流通路被切断,产生“阳极消失现象”、“靶中毒”和异常弧光放电现象,这直接影响镀膜均匀性和成膜质量[44]。因此,一般直流磁控溅射技术采用的靶材均为能导电合金类材料。

随着等离子技术、电子技术、真空技术的发展,人们越来越不满足传统的磁控技术制备出薄膜的性能和效率,针对传统磁控技术电离率低,等离子体能量较高易对基片产生损伤,研究人员开发MWECR射频磁控溅射技术。通过增加一个微波电场使初始电子在磁场中产生拉摩回旋运动,使电子发生共振,从而产生共振能量吸收,变成高能电子;这些高能电子和工作气体分子发生非弹性碰撞,使之电离,产生高密度等离子体[45]。MW-ECR等离子体增强射频反应磁控溅射特点:工作气体的电离率高、溅射气压低、等离子体离子能量低,对基片损伤小[44]。针对传统平衡磁控制备压力传感器绝缘层薄膜时产生放电效应而使薄膜存在缺陷,研究人员发开了脉冲非平衡磁控溅射,它克服了传统磁控溅射难以制备大面积、多组分、致密、高质量薄膜的问题;同时利用脉冲离子源提高了薄膜的沉积速率,更加符合工业化生产的需求[46]。此外,我国雷明凯等[47]使用等离子增强薄膜技术制备Al2O3膜,研究表明其能有效的增加薄膜沉积速率、改善薄膜附着力、促进形成化学计量配比成分等优点。

2.2 CVD

2.2.1 LPCVD

LPCVD制备技术拥有极佳的台阶覆盖性、良好的组成成分和结构控制性、较高的沉积速率等,所以被广泛的运用在半导体产业薄膜制备技术中,其缺点是工艺温度偏高[47]。在半导体集成电路和MEMS器件制造领域运用广泛,在薄膜压力传感器中LPCVD通常被用来制备多晶硅薄膜。采用LPCVD制备多晶硅薄膜需要严格的控制工艺条件,保持沉积系统稳定,建立稳定的沉积模式,选择最佳的沉积温度、气体流量、反应压力来控制多晶硅的沉积过程,才能制备表面质量好、均匀性高的多晶硅薄膜[48]。

2.2.2 等离子增强化学气相沉积(plasma enhanced chemical vapor deposition,PECVD)

PECVD技术是在低气压下,利用低温等离子体产生辉光放电,然后通入适量的工艺气体,这些气体经过一系列的化学反应和等离子反应,最终在样品表面形成固态薄膜[49]。PECVD薄膜制备技术优点是沉积温度可以降低,薄膜生长速率快,且薄膜致密;缺点是因受气流模型的限制,均匀性和重复性受到影响,气体反应不充分生成粉尘且薄膜易遭到污染[50]。采用PECVD可以制备压力传感器中的绝缘层Al2O3薄膜。这种制备技术的优点在于:制备薄膜的温度低,压力小,膜层附着力大等特点。

2.3 其他薄膜制备技术

溶胶-凝胶法[51]是指金属有机或无机化合物经过溶液、溶胶、凝胶而固化,再经热处理生成氧化物或其他化合物固体的方法。溶胶-凝胶法的优点是工艺设备简单,可以有效地控制薄膜的成分和微观结构。缺点是制备的薄膜与基材的结合力差,成本较高,薄膜制备时间长。

脉冲激光沉积(pulsed laser deposition,PLD)[52]是将准分子脉冲激光器所产生的高功率脉冲激光束聚焦作用于靶材表面,使靶材表面产生高温高压等离子体,这种等离子体定向局限膨胀发射并在衬底上沉积而形成薄膜的一种镀膜技术。激光作为一个外部能源不会引起沉积过程的污染,且该技术的简单性和多用性引起越来越多科研工作者的兴趣。其缺点是沉积薄膜表面微米级颗粒的产生,沉积过程能量高、薄膜沉积面积小等。目前采用PLD法已成功制备出Al2O3膜[53]。这也是一种新型制备压力传感器绝缘层薄膜的方法。

3 薄膜压力传感器的发展

薄膜传感器发展方向取决于多个因素,就如何提升薄膜材料的性能上来看,薄膜传感器向高精度、高可靠性、宽温度范围发展。随着自动化程度不断提高,研制出具有灵敏度高、精度高、响应时间短、互换性好的传感器已经十分必要。研制高可靠性、宽温度范围的传感器将是永久性的方向。就工作环境来看,薄膜压力传感器向着耐极温环境,耐腐蚀环境发展。随航空航天、石油钻井输送等产业的发展,薄膜压力传感器将会面临越来越复杂的测试环境,因此,研制于此相关的薄膜压力传感器就显得尤为重要[54]。

随MEMS技术、封装技术、激光刻蚀、纳米材料等技术的发展,薄膜压力传感器越来越向微型化、微功耗及无源化方向发展。传感器件的微型化是当今传感研究的一大热门[55]。器件微型化,传感设备将具有小体积、低功耗、高可靠性、适于批量生产、易于集成等特点。开发微功耗及无源传感器,也是薄膜压力传感器研究热点之一[56]。

集成化特别是集成式微型智能传感器是世界范围内全新的研究课题[57],它的特点是功能单一、测温误差小、价格低、响应速度快、传输距离远、体积小、微功耗等,适合远距离测温、控温,不需要进行非线性校准,外围电路简单。随着软件集成、软测量、人工智能等技术的发展,研发具有智能化特性的传感器已经成为可能。薄膜压力传感器将向着集成化、智能化的方向发展。

4 总结和展望

薄膜压力传感器的研发与运用对我国航空航天,机械制造等相关领域意义重大,也是我国发展器件微型化不可分割的重要组成部分。本文从薄膜材料选取和薄膜制备技术对薄膜压力传感器进行综述,总结合金薄膜材料和半导体薄膜材料的特性,结合MW-ECR技术、PECVD技术、PLD技术等薄膜制备技术系统介绍了薄膜压力传感器的发展现状。镍铬改良型薄膜材料特别是镍铬多层膜和镍铬纳米复合多层膜能否提高薄膜电学性能,有待研究人员进行进一步探索。SiC薄膜材料的研究,美国国家航空航天局一直处于领先地位,并且通过离子刻蚀技术、封装技术结合3C-SiC、4H-SiC、6H-SiC材料的研究逐步提高SiC薄膜压力传感器的测试温度。随着薄膜材料的研究和薄膜制备技术的发展,薄膜压力传感器将会向宽温度、高精度、高可靠性进一步发展。