铝管坯焊接特性对高频铝焊管焊接的影响初探

曹 笈,曹国富

(南京凯博勒教育咨询有限公司,江苏 南京 210000)

在人类生产实践的历史长河中,有些实践活动是在具体理论指导下进行的;有些是通过类比,借助某种理论“依葫芦画瓢”进行的,如高频直缝铝焊管就是在高频直缝焊接钢管的理论指导下发展起来的。但是,由于铝管坯的力学性能、化学性能、热学性能、电学性能、磁学性能和光学性能等,尤其是与焊接直接相关的后5种性能,都与高频焊接钢管大相径庭,这就使得关于高频铝焊管的焊接理论较为模糊。到目前为止,鲜见系统完整的结合铝和铝合金特性的高频直缝铝焊管理论体系,更缺少基于铝管坯焊接特性与高频焊接特点相结合的文字资料,以及能够有效指导铝焊管焊接的理论。

从铝和铝合金与焊接有关的一系列特性出发,探讨这些特性对高频直缝铝焊管焊接的影响,并逐步建立起独立的、完整的高频直缝铝焊管理论体系就显得十分必要。

1 铝管坯焊接特性与高频焊接原理

1.1 与焊接有关的铝管坯特性

铝管坯与焊接有关的特性指铝和铝合金的热学性能、化学性能、电学性能、磁学性能和光学性能等,见表1。铝管坯这些特性与高频焊接原理共同决定了高频直缝铝焊管的焊接工艺,并从不同方面和不同程度地影响高频直缝铝焊管的焊接效果。

表1 铝焊管坯和铁焊管坯的焊接特性[1]Tab.1 Welding characteristics of aluminum pipe blank and iron pipe blank[1]

1.2 高频焊接原理简介

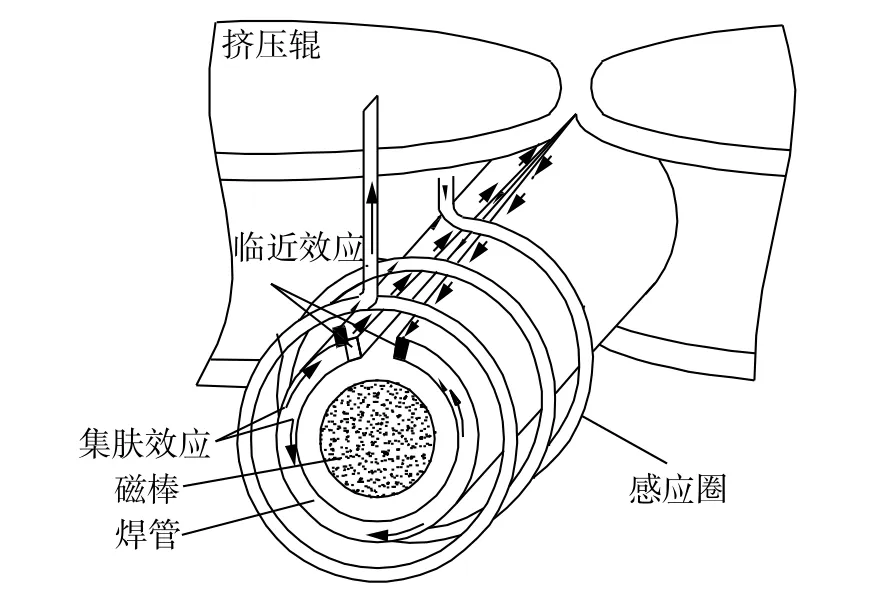

高频焊接原理是建立在电磁学理论中的焦耳—楞次定律基础之上,并充分利用了高频电流的临近效应和集肤效应,使待焊管坯中的感应电流及其焦耳热能在瞬间汇聚到待焊管坯表面和相邻的待焊管坯两边缘,并且首先使管坯两边缘的金属持续升温,在达到金属熔融温度时由挤压辊提供挤压力实现焊接,如图1所示。

加热时间极短和加热区域窄且温度分布极不均匀是高频焊接的2个最显著特点[2]。

(1)将金属加热到焊接温度的时间极短。表2为采用型号为50的机组对铝和铁进行感应加热,感应圈前面与两挤压辊中心连线的距离为80 mm时加热到焊接温度用时的参考值。为从表2可以看出,在焊接速度为40~100 m·min-1内完成焊接用时均在毫秒级,即从室温加热到焊接温度,用时极短,且焊接速度可达每分钟数百米,是诸如电弧焊、埋弧焊、气焊等无法比拟的。

图1 高频感应焊接原理Fig.1 Principle of high frequency induction welding

表2 感应加热用时参考值Tab.2 Reference value of induction heating process

(2)加热区域窄且温度分布不均。在高频电流临近效应和集肤效应作用下,管坯上的感应电流高度集中在图1所示管坯内外表面—集肤效应(管坯横截面上的箭线)和待焊管坯两边缘—邻近效应(管坯横截面上的黑色涂层)。该电流的集肤深度Δ由(1)式确定,通常只有几十微米;

式中:Δ为高频电流集肤深度;ρ为电阻率;μ为磁导率;f为高频电流频率。

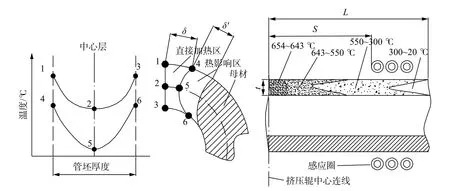

而由邻近效应决定的、汇聚到待焊管坯边缘的高频电流区域δ也仅有几十微米至数百微米宽,频率越高区域越窄。而且由该电流引起的焦耳热能在整个加热焊接区段温差很大,见图2,最高焊接温度T则由(2)式确定:

式中:I为焊接电流;R为管坯电阻;A为金属物理系数;F为焊接断面面积;L为焊接区长度;V为焊接速度。

高频焊接原理及其2个基本特点只有与铝管坯焊接特性相结合,并充分考虑铝管坯焊接特性对高频铝焊缝的影响,才能获得优质的高频焊接铝焊缝。

图2 AA3003待焊铝管坯边缘焊接区热量分布曲线Fig.2 Heat distribution curves of the welding edge area of AA3003 aluminum pipe for welding

2 铝管坯焊接特性对高频铝焊的影响

2.1 熔点

(1)与焊接钢管比,铝管坯熔点低。由于铝的熔点约是铁的43%,所以从加热开始到完成焊接的工艺时间铝比铁更短,约短57%;也就是说,以相同的焊接速度和加热距离来焊接相同规格铝管和钢管时,当以焊接钢管的时间来焊接铝管,且只根据铝和铁的熔点来判断,铝焊缝必定被烧熔掉。因此,要求焊接铝管时至少应将焊接时间缩短57%。

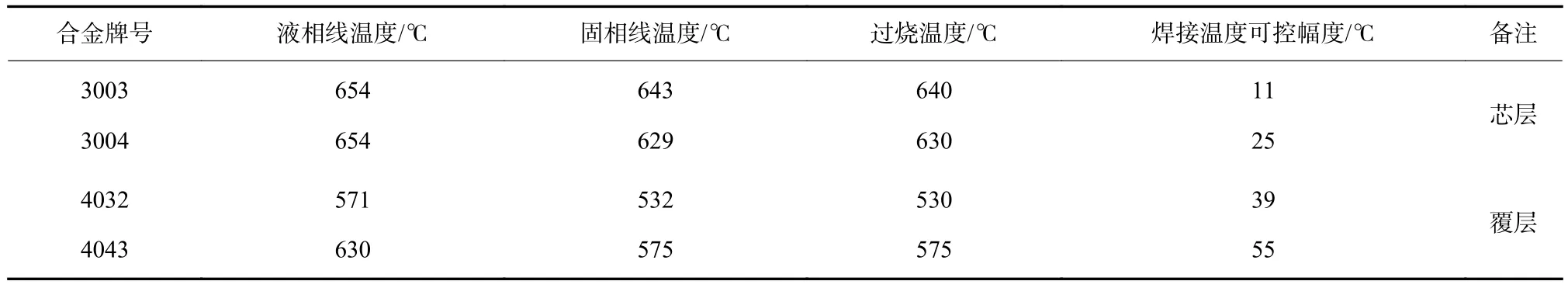

(2)适合铝材焊接的温度范围窄。表3是常用铝合金复合管 3003/4032(4043)和 3004/4032(4043)的液相线、固相线、过烧温度以及焊接温度可以调节的幅度。由于覆层合金的液相线温度和固相线温度均低于芯层的,且对焊缝强度的影响甚微,所以焊缝实际上是由芯层构成。而芯层焊接温度可调节范围为 643~654 ℃或 629~654 ℃,与Q195钢的焊接可调节温度幅度(Q195钢的液相线温度为1 525 ℃,固相线温度为 1 250 ℃)比[3],后者是前者的数10倍,这就要求必须对高频铝焊缝的焊接温度进行更为精准的控制,否则焊缝不是过烧就是冷焊。

表3 常用铝合金复合管的液相线温度、固相线温度、过烧温度及焊接温度可调幅度[4]Tab.3 Liquidus temperature,solidus temperature,overburning temperature and adjustable welding temperature range of aluminum alloy composite pipe[4]

此外,从控制学原理看,允差越小,控制难度越大;加热焊接区长度越长,出现偏差的几率越高。

由(2)式可知,当焊管规格、焊接速度和焊接电流确定之后,管坯电阻、金属物理系数、焊接断面面积都是定值,影响焊接温度稳定的是焊接区长度。因此,要对焊缝温度实施精准控制,最佳途径是尽可能缩短焊接区长度。

缩短焊接区长度对铝合金焊管的焊接至少意味以下2点:

①需要提供的焊接热能减少,可以使待焊管坯两边缘在较为精准的温度下进行焊接,便于对焊接温度进行精准控制,这对铝管坯的焊接极为有利[5]。

②从焊接理论的角度看,较短的焊接区长度可以使高温热传导宽度变窄,焊缝热影响区的组织受到影响程度就低,焊缝组织就更接近母材[6]。

2.2 热导率

铝的热导率是钢材(Fe)的3倍左右,与高频焊接钢管比,在相同条件下焊接铝管意味着加热焊接区域(δ+δ′)因传热快而增宽,热量损失亦多。焊接时为了弥补铝材传热快和散热多导致边缘焊接热量由直接加热区域δ迅速向δ′直至整个管体传导、继而导致焊接区温度降低,就需要输入更高的焊接热量[7]。然而,受铝合金焊接温度范围窄的限制,工艺上不允许输入更高焊接热量,只有尽可能地缩短焊接区长度。

同理,由于铝的传热系数大,热阻小,降温更快;焊接区长度越长,降温梯度越大,降温越明显,甚至降低到焊接温度以下,形成冷焊[8]。

2.3 比热容

铝的比热容约是钢材(Fe)的2倍,表示升高或降低相同温度时,铝吸收或释放的热量比铁多将近1倍,说明在相同的焊接环境中,一方面,焊接铝管需要的相对热量比焊接钢管多;另一方面,由于允许高频铝焊的焊接温度变化范围很窄,如3003铝管坯的焊接温度在654~643 ℃,焊接温度允许调节范围窄,这给焊接热量的施加提出更高要求。加之铝在高温焊接时,在可见光范围内看不到颜色变化,对焊接区温度波动的判断与调节不像焊接钢管那样清晰,极易造成焊缝冷焊或过烧,甚至烧熔。因此,试图通过增加或降低焊接热量来调节焊接温度对高频铝焊而言并非上策。

2.4 熔解热

(1)低熔解热易熔化。根据熔解热的定义有:

式中:Q为热量;Lf为熔解热;m为物质质量。

比较表1中铝和铁的熔解热,后者是前者的1 000多倍[9],表示在加热焊接铝管过程中,管坯边缘由熔点时的固态到熔化成液态所吸收的热量比铁的少得多,用时更短,熔化更快,待焊铝管坯边缘被熔化烧损的风险也更高。

(2)低熔解热材料承载热能能力低。铝管坯的熔解热低,待焊铝管坯边缘承载热能的容量比待焊钢管坯少得多,达到熔点后仍然呈晶体状态的待焊铝管坯边缘极易在瞬间熔化、烧熔掉。

因此,预防铝焊缝过烧和烧熔是铝焊管工艺永恒的命题,比预防冷焊更紧迫。某企业对217 个复合铝合金冷凝器集流管焊缝缺陷样本的分析结果也证明,焊缝存在复熔球组织的占58.99%,而反映冷焊特征的裂纹和微裂纹则仅占11.98%,见表4。该统计结果是大多数操作者“轻过烧、重冷焊”思维惯性的必然,原因是从事铝焊管焊接的调整工大多数来自于高频焊接钢管行业,且钢管的熔解热大大高于铝管,待焊钢管坯边缘承载热能的能力远高于铝管坯,不易形成焊缝过烧,此问题在冷焊缺陷中常见。

表4 焊缝金相缺陷样本分类表Tab.4 Classification table of weld metallographic defect samples

2.5 磁导率

磁导率不仅关乎高频电流的集肤深度,还关乎管坯在磁场中磁感应强度的强弱。弱磁导率的铝管坯,对高频直缝铝焊管的影响表现在这2个方面:

(1)高频电流集肤深度Δ。由于铝是非导磁体或者更准确地说是弱导磁体,其μ铝<<μ铁,根据高频电流集肤深度Δ与磁导率μ的关系式(1)可知,在相同频率下Δ铝>Δ铁,对焊接的影响要视实际工况具体分析。

①对高频焊接厚壁铝管来说,电流渗透深度深意味着由通电感应圈提供的热能相对分散,不利于将更多热能集中到待焊管坯边缘用于焊接;同时由于热传导快,在加热焊接过程中还会造成大量热量从厚壁铝管体周身散失。

②对薄壁铝管的焊接则较为有利,如焊接汽车水箱和发动机中冷器用超薄壁(0.2~0.4 mm)管,可在不使用阻抗器的情况下,利用较深的电流渗透深度实现“全壁厚”加热。且既无需担忧因“全壁厚”加热而导致热损过多问题,又不用考虑弱导磁体铝管坯在磁场中较弱的磁感应强度问题,仍然能够实现高速焊接[10]。

(2)铝管坯上的磁感应强度弱。依据高频焊接原理图(见图1)可知,弱导磁体铝管坯在磁场中的磁感应强度弱,从而对赋有集中磁场功能的磁棒或阻抗器的性能提出更高要求,使之既能弥补弱导磁体铝管坯在磁场中的磁感应强度,又能提高待焊铝管坯边缘的热功率密度。

2.6 高温强度

铝的高温强度极低,在370 ℃时的强度仅有9.81×10-6MPa[11]。若加热焊接区过长,会导致图3中处于高温熔融状态δ区域内的待焊铝管坯边缘在重力作用下失去原始形貌,无法满足焊接工艺所要求的待焊管坯两边缘平行对接。而确保高温熔融状态的待焊管坯两边缘原始几何形貌不发生坍塌,是确保待焊管坯两边缘平行对接的前提,也是获得规整焊缝熔合线的基本前提,更是焊缝品质的基本保证。

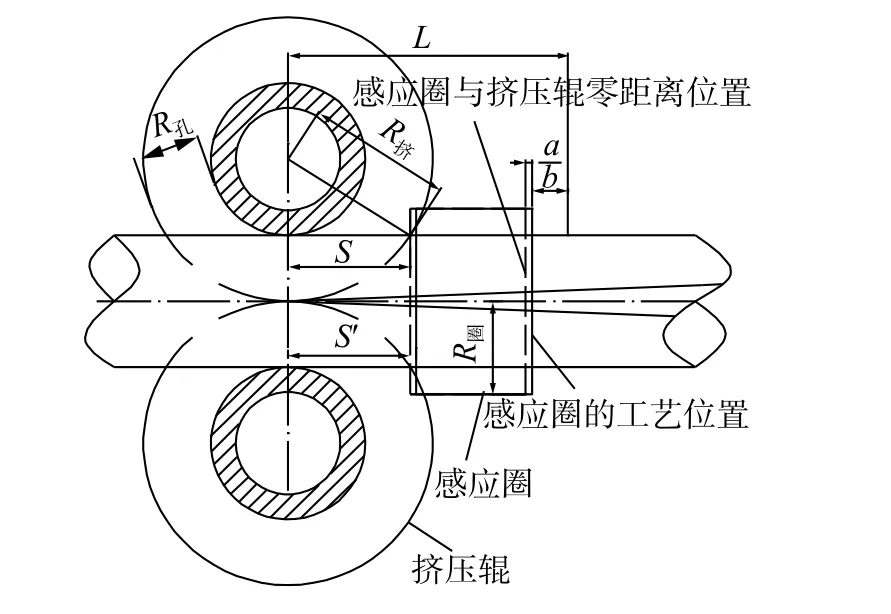

图3 感应圈前面与挤压辊中心连线的距离Fig.3 Distance between the head of induction ring and the extrusion center line

2.7 高温色泽变化

金属被加热到一定温度后都会有颜色变化,因为金属原子的核外电子受到激发时由低能级跃迁到高能级(吸热),然后由于电子在高能级不稳定,又回到低能级(放热),这时就将多余的能量以光的形式释放出来,并且由于原子结构和所吸收的能量不同,会在能级跃迁过程中释放出含有特定波长的光线,这些不同波长的光线表现在光谱上就是不同的颜色。有些金属释放出波长在可见光范围内的光线,如铁在600 ℃时会呈暗红色,800 ℃时会呈橙红色,900 ℃以上则会呈现橙黄色;而铝被加热后看不到颜色变化,并不是没有发生颜色变化,而是铝在加热过程中所释放的光线之波长不在可见光范围内,看不到颜色变化。当肉眼看不到被加热的待焊铝管坯边缘颜色变化时,就很难判断待焊管坯边缘的温度状况,由此增加了焊缝质量控制难度。

特别地,在待焊铝管坯边缘温度逐渐升高到焊接温度的过程中,其体积不可避免地会发生膨胀,同时产生膨胀压力,该压力与来自焊接挤压辊的挤压力叠加后,会将部分高温熔融铝合金以铝飞屑的形态飞离管体。由于铝飞屑在形成之前和形成过程中实际上已经或多或少地被氧化,其氧化物主要成分是Al2O3。而Al2O3在600~700 ℃时会发出黄白色[12]。操作者可根据黄白色铝飞屑的多少和飞溅高度间接判断焊接温度。

2.8 亲氧性

铝比铁更活泼,具有强亲氧性特征,常温下数小时就被氧化,高温时瞬间氧化,生成厚度为0.1~0.2 μm的高熔点(2 050 ℃)、大密度(3.783 g·㎝-3)、致密难熔的Al2O3薄膜。焊接过程中Al2O3薄膜浮升速度慢,常以夹杂的形式存在于焊缝中,形成焊缝缺陷,因而需要用比焊接钢管更短的时间完成铝管的加热和焊接,以减少被氧化的量,降低氧化膜对铝焊缝的不利影响。

由此可见,铝管坯这些焊接特性,对高频焊接都有一个共同要求—尽可能缩短加热焊接时间,进而既缩短高温待焊管坯边缘被熔化和被氧化的时间,又降低因热传导快和热损多造成焊接温度波动的风险。

3 缩短高频铝焊时间的途径

3.1 减小焊接挤压辊外径

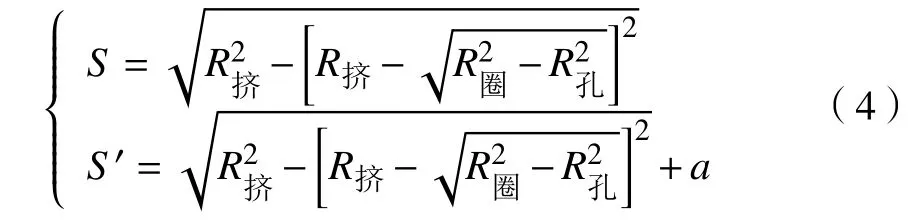

在图3中,挤压辊孔型半径R孔和感应圈外圆半径R圈由焊管外径决定,挤压辊与感应圈前面的工艺间隙a、感应圈起热长度b等都是定值,要缩短焊接时间,唯有减小挤压辊中心连线与感应圈前面的距离S。而缩短S的唯一途径是减小焊接挤压辊外圆半径R挤,参见(4)式[13]

式中:S′为挤压辊中心连线与感应圈前面的工艺距离。

然而,根据目前铝焊管用挤压辊的设计方案图4,要明显减小挤压辊外径几乎不可能,只能另辟蹊径。据笔者研究,通过改变现有挤压辊的设计方案,将挤压辊外径减小30%~50%并因之使距离S相应缩短35%~55%是可行的,焊接用时也将在原有基础上同步缩短35%~55%。如当焊接速度为80 m·min-1时,原加热焊接用时 25.8 ms(见表 2),用外径缩小后的挤压辊进行焊接,只需用时11.61~16.77 ms,这样,高频直缝铝焊管的焊缝品质会因为加热焊接时间大幅缩短而显著改善。

图4 铝焊管用现有挤压辊设计方案Fig.4 Design scheme of existing extrusion roller for welded aluminum pipe

需要指出,无需担忧(2)式中因焊接区长度缩短而导致焊接温度不足。原因是:铝管坯熔点低,由室温达到熔点的时间极短,加热焊接区长度越短越好;根据(2)式可知,当焊接相同铝焊管时,若焊接区长度由L缩短L1,要保持焊接温度不变,只要依据(5)式恰当增大焊接电流即可。

式中:I1和L1分别为焊接区长度缩短后的焊接电流和长度;I和L分别是焊接区长度缩短前的焊接电流和长度。

3.2 适当提高高频电流频率

为了弥补铝材是弱导磁体造成的电流渗透深度深以及由此带来焊接厚壁铝焊管热损多、加热焊接时间长的不足,受(1)式中电流渗透深度Δ与频率f成反比的启迪,通过提高焊接电流频率能够显著减小电流渗透深度,进而提高铝管坯表层和待焊管坯边缘的电流密度和能量密度,达成集中更多焊接热量、用更短时间完成焊接的目的。

3.3 强化磁棒功效

可从磁棒的磁导率、磁棒外径、磁棒面积、磁棒长度、磁棒冷却等方面入手提高磁棒使用效率。

4 结 论

(1)将高频焊接原理与铝管坯焊接特性相结合,可获得高品质的铝焊缝。

(2)铝管坯特性如熔点、热导率、热阻、熔解热、比热容、高温强度、磁导率、高温色泽

变化、亲氧性以及电流渗透深度等影响着高频直缝铝焊管的焊缝品质;其中,铝管坯热学性能对焊接的影响最突出,可通过减小焊接挤压辊外径、提高焊接电流频率、强化磁棒功效等缩短焊接时间。