影响胶粘剂胶接性能的因素分析

陈征辉,赵宏飞,钟进,冯光亮

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 引言

目前,复合材料的连接方式主要有胶接、铆接、螺接等,铆接、螺接等机械连接工艺简单,连接可靠,但紧固件等增加了一部分的重量,且很多结构要求两面表面光滑,很多部位限制其应用。复合材料胶接作为一种效率较高,减重效果明显的连接方式,应用越来越广泛[1,2]。

胶接使用材料可分为胶膜和糊状胶,胶膜由于胶接性能良好,常用于航空航天复合材料,糊状胶由于其使用方便,固化灵活,使用也越来越广泛。影响糊状胶的胶接强度的因素众多,胶接前的表面处理能显著提高胶接强度[3-5]。刘宇婷等[6]研究了不同的可剥布对胶接性能的影响,可剥布可以改善表面润湿性,提高表面能,但只有表面能值处在合适的范围内才能对胶接质量产生有利影响。徐喻琼[7]对胶接结构中的胶瘤效应进行了综述,阐明了胶瘤能明显降低胶接结构中的应力峰值及位置,提高结构的整体承载能力。Gtlhekin K[8]研究了增大搭接长度或者宽度,是提高整体承载性能的有效方法。本文通过糊状胶粘剂J-133与中温环氧基碳纤维板材的粘接试验,研究不同胶接厚度、加压方式对胶接性能的影响,从而制定适合工程应用的胶接工艺参数。

1 试验部分

1.1 原材料及仪器设备

中温环氧基碳纤维预浸料:EM103/HFW193PA/38,江苏恒神股份有限公司;糊状胶粘剂:J-133C,黑龙江石油化学研究所。

固化炉:美国ASC;电子万能材料试验机:AG-X plus 250kn。

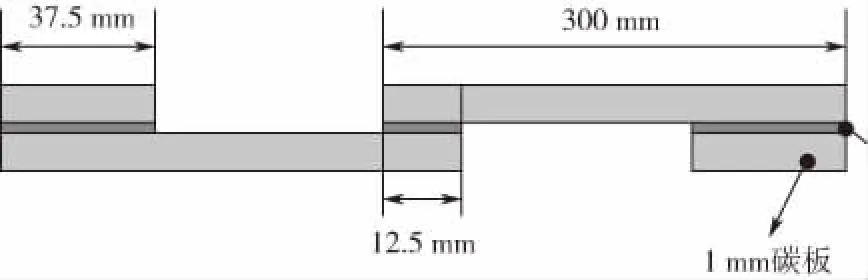

1.2 不同胶层厚度的试验板制备

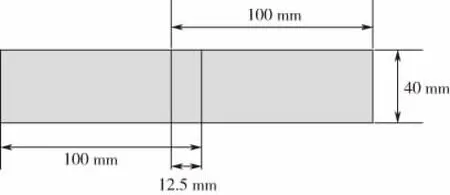

选取EM103/HFW193/PA38碳纤维层压板,并对其进行砂纸打磨→丙酮清洗→干燥30 min后按图1施加胶粘剂胶接固化,胶层厚度按表1,胶层厚度通过使用同等厚度的金属垫片控制。

图1 试样示意图

序号T1T2T3T4T5厚度/mm0.10.20.30.40.5

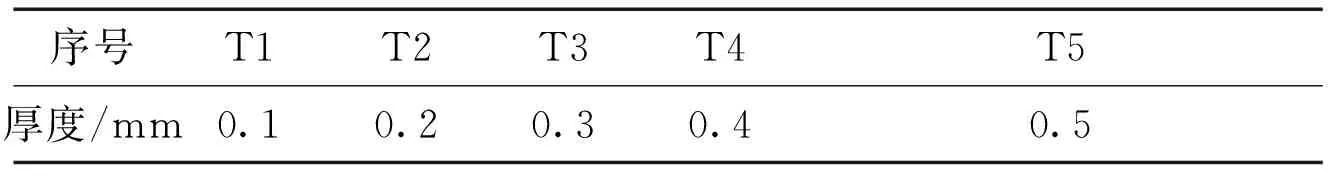

1.3 不同加压方式的试验板制备

胶层厚度采用0.2 mm,加压方式分别采用真空袋加压和点加压。真空袋加压通过控制不同的真空度制备试样,真空度分别为-0.09 MPa、-0.07 MPa、-0.05 MPa、-0.03 MPa、-0.01 MPa、0 MPa。点加压采用C型夹夹持试验件两端,如图2所示,设定不同的夹持距离验证,夹持距离分别为50 mm、100 mm、200 mm、250 mm、300 mm。

图2 试样示意图

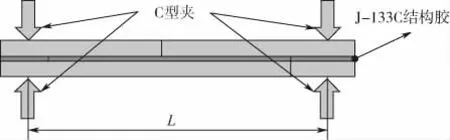

1.4 拉伸剪切试样制备

按照GBT 7124—2008,制备拉伸剪切试样,试样结构如图3所示,试样切割完后在万能材料试验机测试拉伸剪切强度。

图3 拉伸剪切试样

2 结果与讨论

2.1 不同胶层厚度对胶接性能的影响

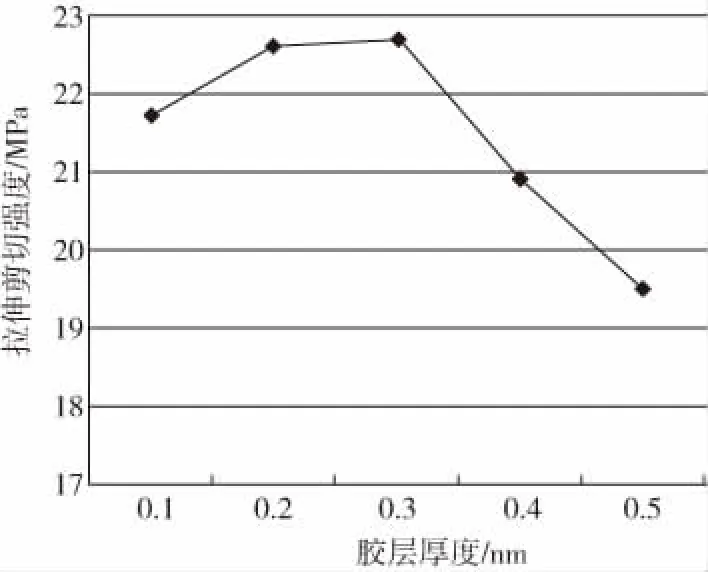

糊状胶胶接过程中,胶层厚度的控制是很关键的质量控制点,胶层过薄有可能造成局部缺胶,胶层过厚又很容易造成脱粘,气孔等缺陷。通过不同胶层厚度的试样的拉伸剪切强度测试结果可以表征胶层厚度对胶接性能的影响。不同厚度的拉伸剪切强度如图4所示。

图4 不同胶层厚度的剪切强度

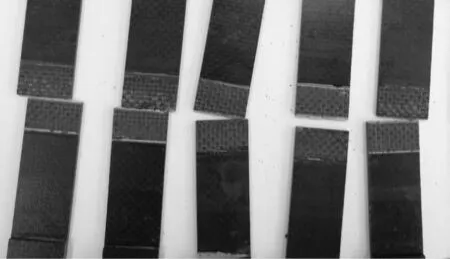

图5 拉伸剪切试样

由于胶接工艺的受力和破坏主要作用和发生在复合材料的胶接面,与材料内部性质变化并无太多关联。该试验观察试样破坏后的照片(图5)发现所有的试样均为界面破坏,说明胶层厚度均符合胶接要求。0.1 mm胶层厚度的试验有局部是分散的空白点,没有胶粘剂,而0.5 mm胶层厚度的有局部微小气泡存在。从图4可以看出,胶层厚度从0.1 mm增加至0.3 mm,拉伸剪切强度逐渐增大,随后随着胶层厚度的增加慢慢减小,这与胶膜的厚度影响胶接质量结果一致[9]。糊状胶胶接时,一方面复合材料层压板在表面处理阶段控制配合间隙保证在0.2 mm以下,因此胶层厚度在低于0.2 mm时会容易出现局部缺胶现象,而且随着胶层厚度的降低,应力集中也逐渐增大,降低了胶接性能,因此胶接厚度不宜过薄。当胶层厚度大于0.3 mm时,应力集中反而减小,但是由于胶层厚度越大,胶接区域端部载荷的偏心越大,反而因为偏心载荷导致胶接变形过早,而且胶层厚度的增加会使胶层孔隙率越来越大,胶接性能越来越低。

2.2 袋压法对胶接性能的影响

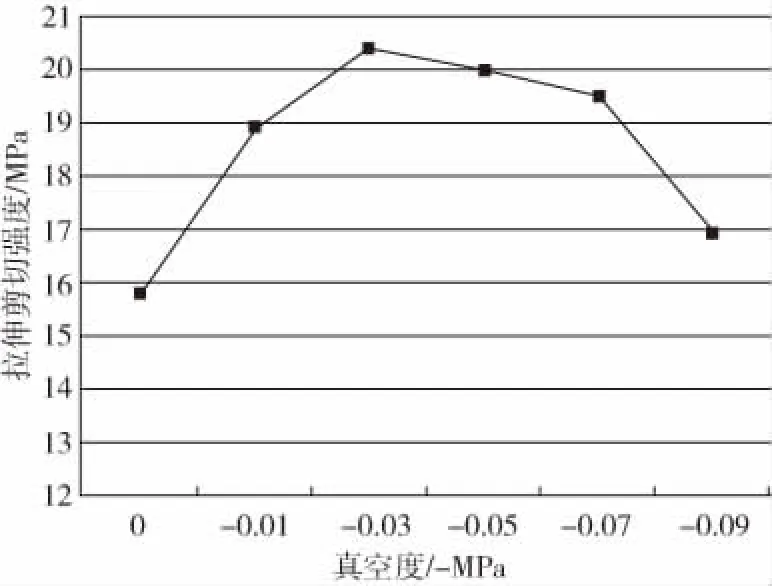

图6 不同真空度的剪切强度

真空度是指处于真空状态下的气体稀薄程度,真空度为-0.09 MPa代表了袋内的压力比袋外的空气压力小0.09 MPa,相当于袋内的零件受到了0.09 MPa的压力。

从图6可以看出,随着真空度的增加,拉伸剪切强度先逐渐增加,当真空度大于0.03 MPa时,拉伸剪切强度开始逐渐减少。胶接开始时,胶粘剂分子通过布朗运动,向胶接表面扩散,使两者的极性基团或分子链段相互靠近。在此过程中,向粘接表面施加压力,可以使胶粘剂更容易充满被粘物胶接表面上的坑洞,进而增大胶接强度。而且胶粘剂在固化前是有一定的黏度,随着压力的增大,会使更多的胶流出胶接界面,一定量的流胶形成的胶瘤可以改善应力分布,降低应力集中,增加胶接性能。当压力大于0.03 MPa时,会导致胶接界面的胶粘剂大量的流出,导致胶接厚度越来越薄,甚至出现缺胶现象,胶接性能反而越来越低。而且随着压力的增大,胶接层板容易出现相对滑移,导致胶接界面减小,胶接性能降低。

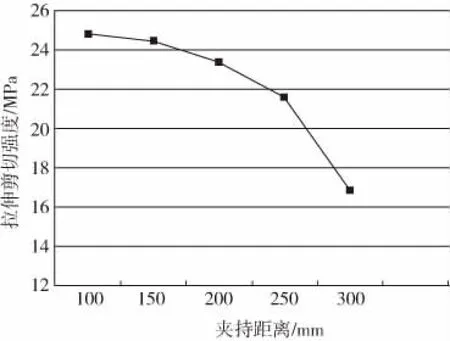

2.3 夹持距离对胶接性能的影响

工程应用上很多时候由于零件、工装等限制,无法实现真空加压或均压板加压,所以我们设计一组通过点加压的方式进行试验。

从图7可以看出,随着夹持距离的降低,拉伸剪切强度逐渐增加;夹持距离从300 mm开始减少时,能显著提高胶接性能;夹持距离低于150 mm,减少夹持距离,胶接性能略微提高。夹持处相当于对试样进行点加压,由于胶接层板有一定的刚度,压力会进行传递一段距离,所以随着夹持距离的减少,胶接区域受压的范围会逐步增大,当夹持距离减少到一定程度,使胶接区域受压范围全面覆盖时,再减少夹持距离,起到的作用就非常小了。

图7 不同夹持距离的胶接强度

3 结论

(1)胶层厚度对胶接强度有影响。随着胶层厚度的增加,胶接强度逐步增加,胶层厚度在0.3 mm时胶接强度最大,可达到22.8 MPa,之后随着胶层厚度的增加反而降低。

(2)胶接过程中抽真空会影响胶接强度。胶接强度在真空度为-0.03 MPa时最高,之后随着真空度的提高,胶接强度反而降低。

(3)胶接时通过点加压的方式也能提高胶接强度,而且随着夹持距离的减少,胶接强度越来越高。

(4)复合材料的表面处理方式、表面洁净度、表面自由能、胶接环境等都对胶接质量有直接的影响。