化纤行业在线黏度和实验室黏度测量数据转换研究

丁晓炯

(笙威工程技术服务(上海)有限公司,上海 201399)

0 引言

黏度测量是很多化学反应,尤其是聚合反应过程中十分重要的指标,不同聚合物随着分子量的变化,黏度相应呈现出不同变化规律,大致都是随着分子量的增加,黏度也相应增加,这也是作为很多监控反应过程的测量手段和表征方法。因此,许多生产过程中都需要进行黏度的连续自动测量与控制[1-3]。

在化纤行业中,有可能涉及黏度测量和控制的情况有很多,有化纤原液、后续涂布、预浸、染整等各种聚合物或含聚合物的各类液体,有单体到后续的产品,也有各种树脂聚合物液体和不同浓度和比例的液体等,都有监测黏度的需要,因此化纤行业已经开始应用在线黏度测量技术,国内也已经有不少企业尝试和已经比较成熟的使用该项技术,但是由于物料本身的流变特性、在线测量时实时条件的变化(温度、搅拌、流动等因素)、实验室测量结果对比条件的不同,导致有些企业感觉在线黏度测量技术不成熟、不好用,这主要是由于对物料流变特性的不了解、黏度测量技术的不理解、以及测量条件变化对黏度测量值影响关系未掌握而造成的,这些问题都可以从流变理论和仪器测量原理的角度来得到分析和解决[4-5]。

1 在线黏度测量

在线黏度一般用在线黏度计测量计算而得。目前,在线黏度计的类型很多,根据测量原理不同,主要有以下几种类型。

1.1 压差式

压差式在线黏度计是基于泊肃叶定律(Poiseuille定律),仪器的主体是一段细管,细管与定量泵连接,由定量泵控制流体以恒定的流量进入细管,有压力监测器测量细管两端的压力差,根据泊肃叶公式计算流体的黏度。

这类在线黏度计目前一般使用在石化炼油行业,用来测量成品油的黏度,测量范围一般都不高,在几百厘泊(cP)以下,但有些特殊的在线黏度计对细管进行特殊设计后也可以用来测量高黏度的流体,但应用相对较少。其在化纤行业有一些应用,但随着测量要求的提高和纤维产品的变化,这种方法的应用越来越少。

1.2 旋转式

在线黏度测量中,旋转法的应用比其他方法普遍很多,在线旋转黏度计的测量原理与实验室黏度计相同,根据转子和传感器的连接方式,可分为外旋式和内旋式两种,主要是利用转子在流体中以恒定转速旋转,直接测量流体的黏性力大小,计算出黏度。

这类在线黏度计是从黏度的物理定义出发,测量范围可以很宽,测量时的剪切率可以精确计算,一般都不高,常用的在200 s-1以下,适应于各类流体,但是仪器的结构复杂、维护要求很高、需要定期标定。

1.3 振动式

振动式的在线黏度测量起步相对较晚,但发展较快。振动法的传感头为一圆柱体,以恒定的振幅振动,当它剪切流体时,流体的黏度对传感头振动振幅有影响,测量维持恒定振幅所输入的功率,计算得到黏度,这类在线黏度计的测量范围也很宽,适合于不同的流体测量,测量时的剪切率比较高,一般剪切率约在1 000 s-1,高剪切的测量条件要求仪器有很高的灵敏度,现在市场上最高灵敏度为SRV的0.01 cP,能适合剪切变稀的假塑性非牛顿流体,根据流体的流变学特性模型进行后续数据处理。该仪器没有运动部件,无需维护,是目前使用较多的在线黏度测量方法。

1.4 注(活)塞式

这类在线黏度计是利用一个在流体中水平或垂直运动的活塞,测量活塞在固定位置内的运动时间来计算出流体的黏度。这类黏度计是断续式的测量,并不是完全意义上的在线测量;同时由于是依靠活塞的运动,因此流体自身的流动将对测量产生一定的影响。有点类似于实验室的落球黏度计。

综上所述,各类在线黏度计的测量原理不同,适用的流体和工艺条件也各不相同,需要根据测量流体的流变学特性和现场工艺条件进行选择,不能随意确定,以免造成不必要的损失[1]-[2]。

2 实验室黏度测量

实验室黏度测量也有很多不同的方法,按大类可分成流体法和运动法。流体法有毛细管法、流出杯法(涂4杯等)、斜坡法等;运动法有落球法、旋转法、振动法等。

所有黏度测量的方法,都有一定的局限性和适用范围,但最后的溯源和基准都是毛细管法。而目前实验室测量最多的是旋转法,包括旋转黏度计和旋转流变仪。在化纤行业,落球法也是一种比较常用的方法,利用球体在液体中自由下落的速度与该液体的黏度有关的原理制成的一种黏度计,该仪器主要由一根玻璃管和一套不同大小的落球组成,根据落球通过管内固定长度测量液体的时间,来换算成黏度;液体一般都先需要恒温后再测量,人工计时,仪器简单。该仪器在化纤行业起步时应用较多,后逐步被旋转法替代,目前有些企业还有使用。

3 在线黏度和实验室黏度测量数据转换实例

黏度的测量方法很多,实验室和在线黏度测量的方法和仪器也很多,这样在进行数据对比时一定要注意测量条件的一致性,这个一致性包括测量方法和测量条件,测量条件又包括测量温度、压力、流速、仪器的测量条件(剪切率)等,只有这些条件完全一致,测得的结果才会一致。

但是实际应用中这些条件很难一致,在这种情况下,很多人会考虑是否可以找到一个相互换算或转换的方法。这种思路是正确的,但在实施过程中,由于这种关系的摸索需要一定数据的积累,而且不同的物料关系也不同,因此会对后续的直接使用造成一定的影响。

3.1 在线黏度和实验室旋转黏度实例分析

国内一家知名碳纤维厂家使用SRV在线黏度计,直接安装在管道上(图1),将实时在线温度和黏度输入DCS,同时在现场采样送实验室测量黏度,实验室采用旋转黏度计进行测量,我们摘取了部分数据进行数据分析以说明在线黏度测量中的数据处理方法。

图1 SRV在线黏度计的应用

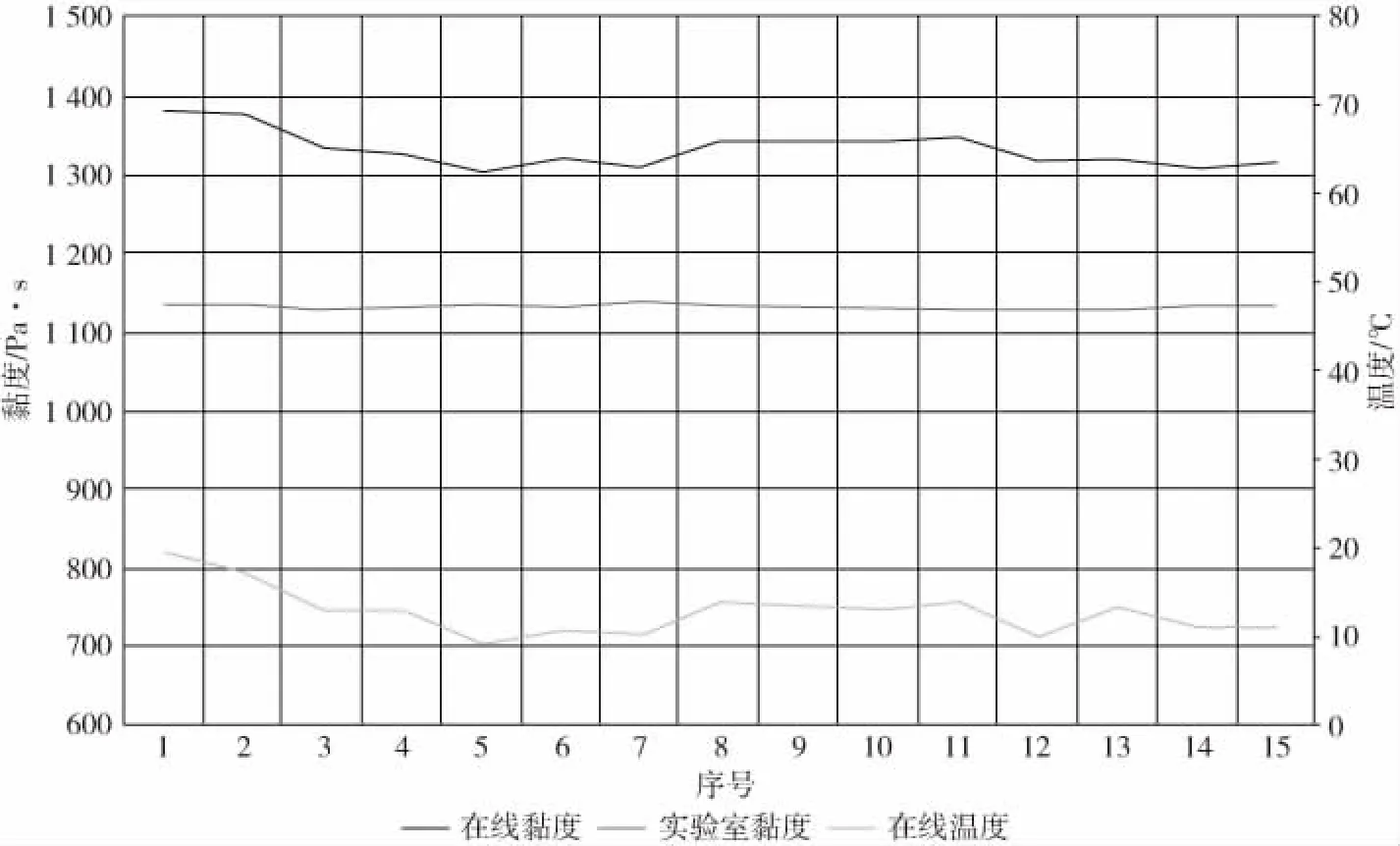

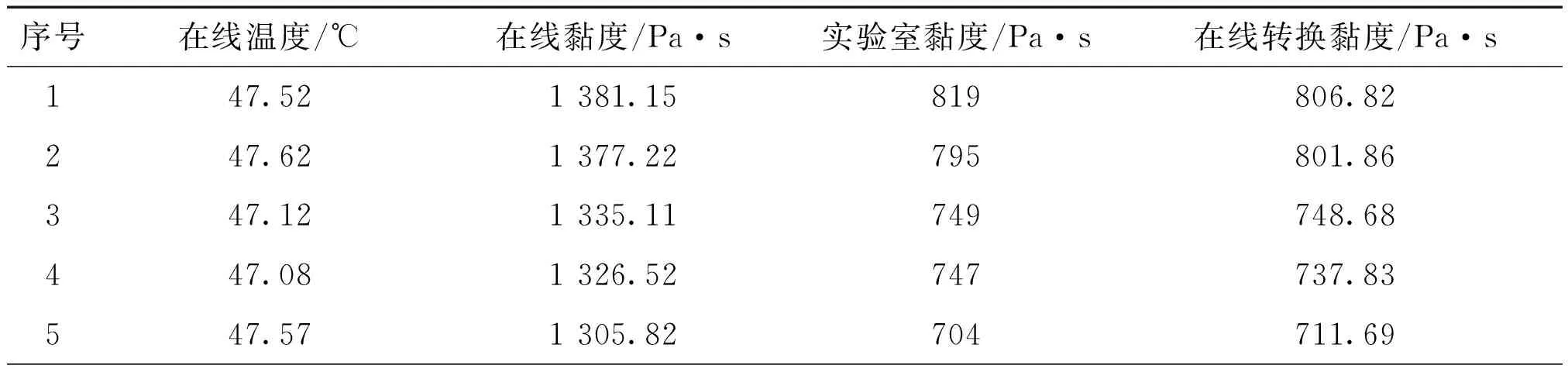

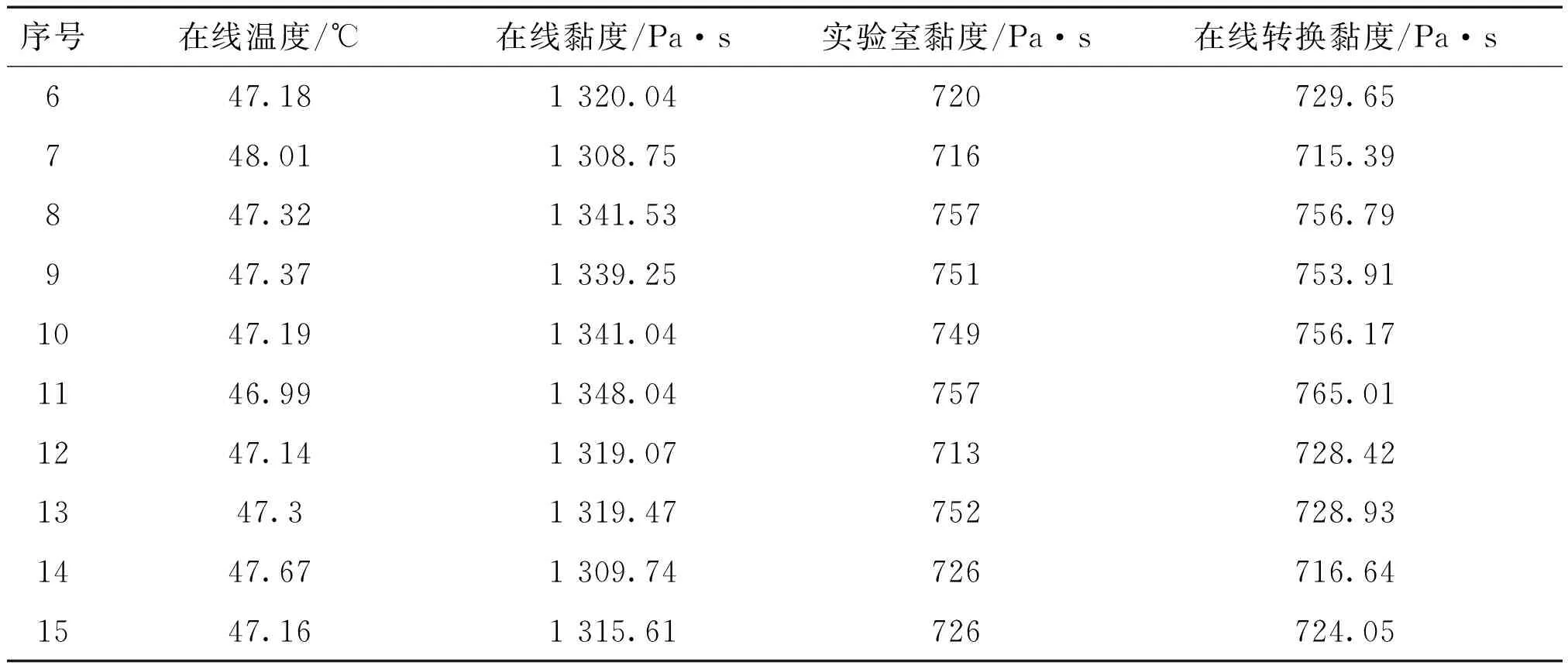

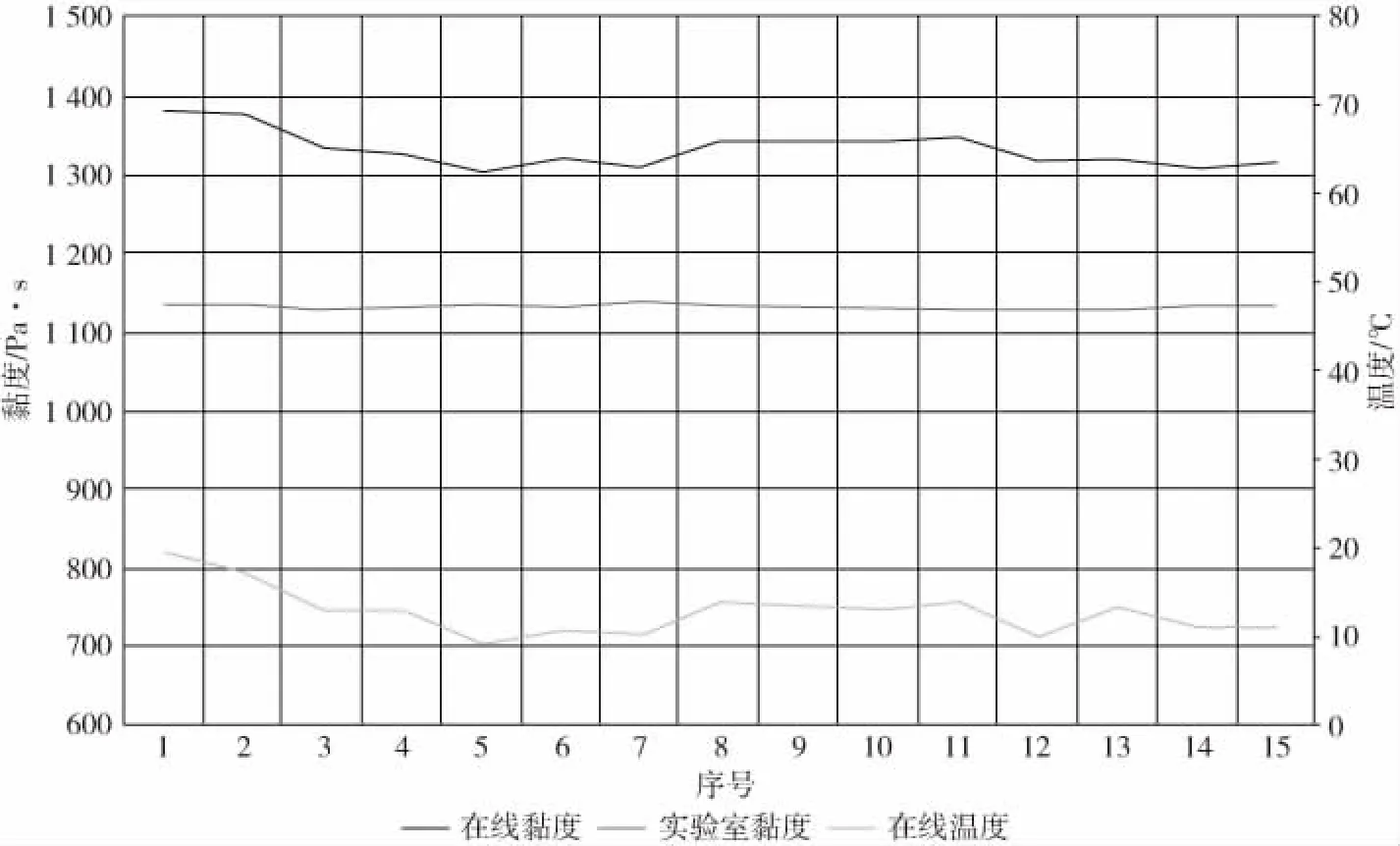

在表1中,在线温度和在线黏度是由SRV在线黏度计直接测量和记录的。实验室黏度是采样后直接在47 ℃条件下用实验室黏度计测量,转换黏度是根据在线和实验室黏度之间的关系进行处理后得到的黏度值。

表1 在线温度、在线黏度、实验室黏度、转换黏度

续表

注:涉及的数据已作适当加密处理。

从表1中,可以看到温度波动不大,就不再考虑温度对黏度的影响和黏温补偿计算,有关这方面的研究请参见另文[4]-[5]。

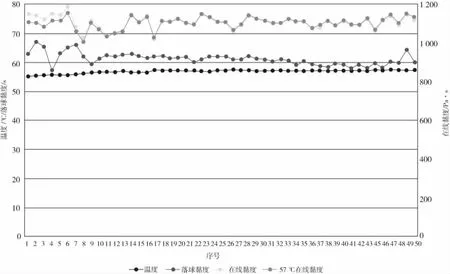

从测试数据可以看到在线黏度值和实验室黏度值不同,但趋势一致,如图2所示。

然后,再对在线黏度和实验室黏度做相关分析,可以看到两者之间的相关性非常好,如图3所示。

图2 在线温度、在线黏度、实验室黏度曲线图

图3 在线黏度、实验室黏度相关性分析

在线黏度和实验室黏度之间为线性关系,相关系数为:94.51%。我们根据这两者之间的关系进行计算,将在线黏度转换成相对应的转换黏度,结果见表1,经计算可以看到和实验室的分析黏度值误差很小,平均值几乎一致,相对平均偏差为0.008%。

3.2 在线黏度和落球黏度实例分析

和上例类似,国内另一家知名碳纤维厂家使用SRV在线黏度计,直接安装在管道上,将实时在线温度和黏度输入DCS,同时在现场采样送实验室测量黏度,实验室采用落球黏度计进行测量,我们摘取了部分数据进行数据分析以说明在线黏度测量中的数据处理方法。

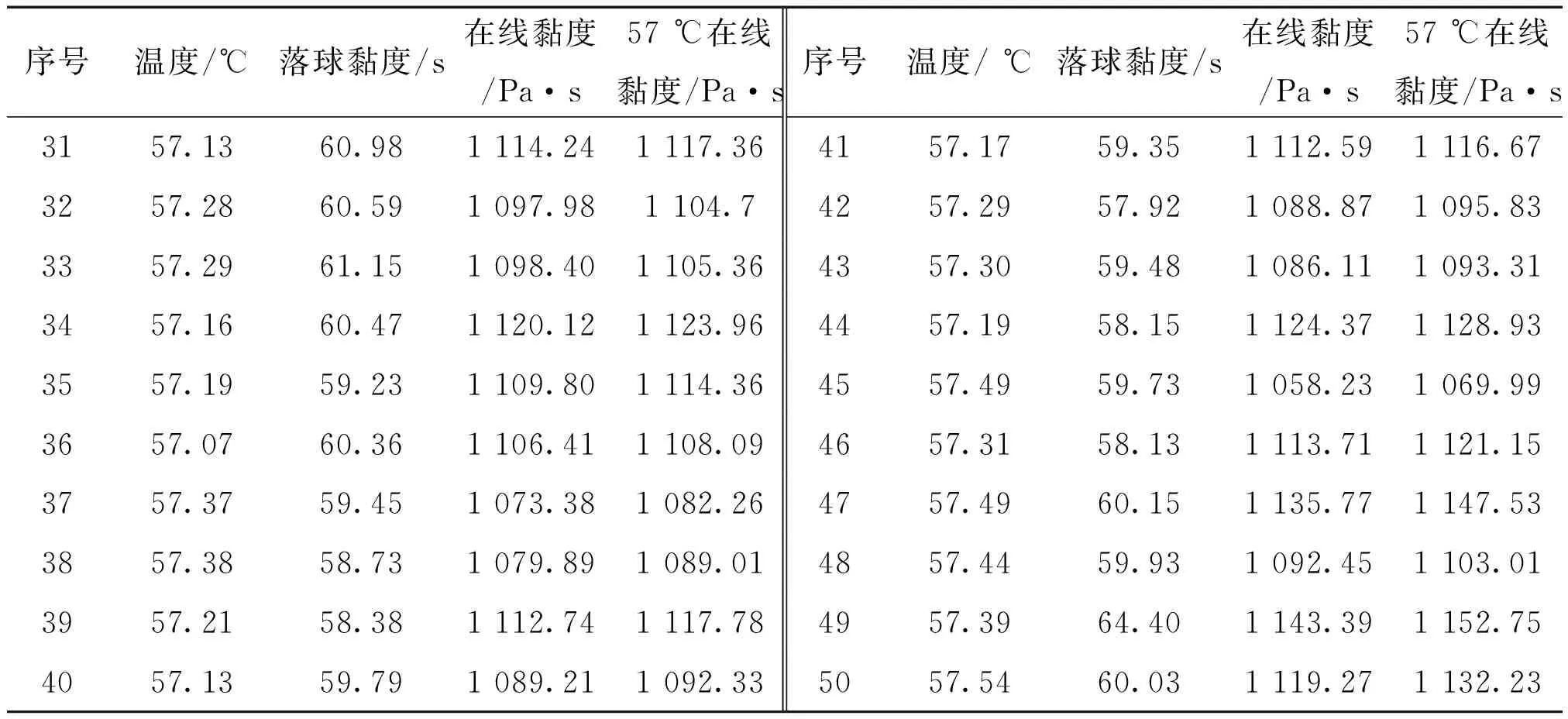

在表2中,在线温度和在线黏度是由SRV在线黏度计直接测量和记录的,实验室黏度是采样、恒温后再用落球黏度计测量,57 ℃在线黏度是根据在线黏度和温度之间的关系进行处理后得到的黏度值。

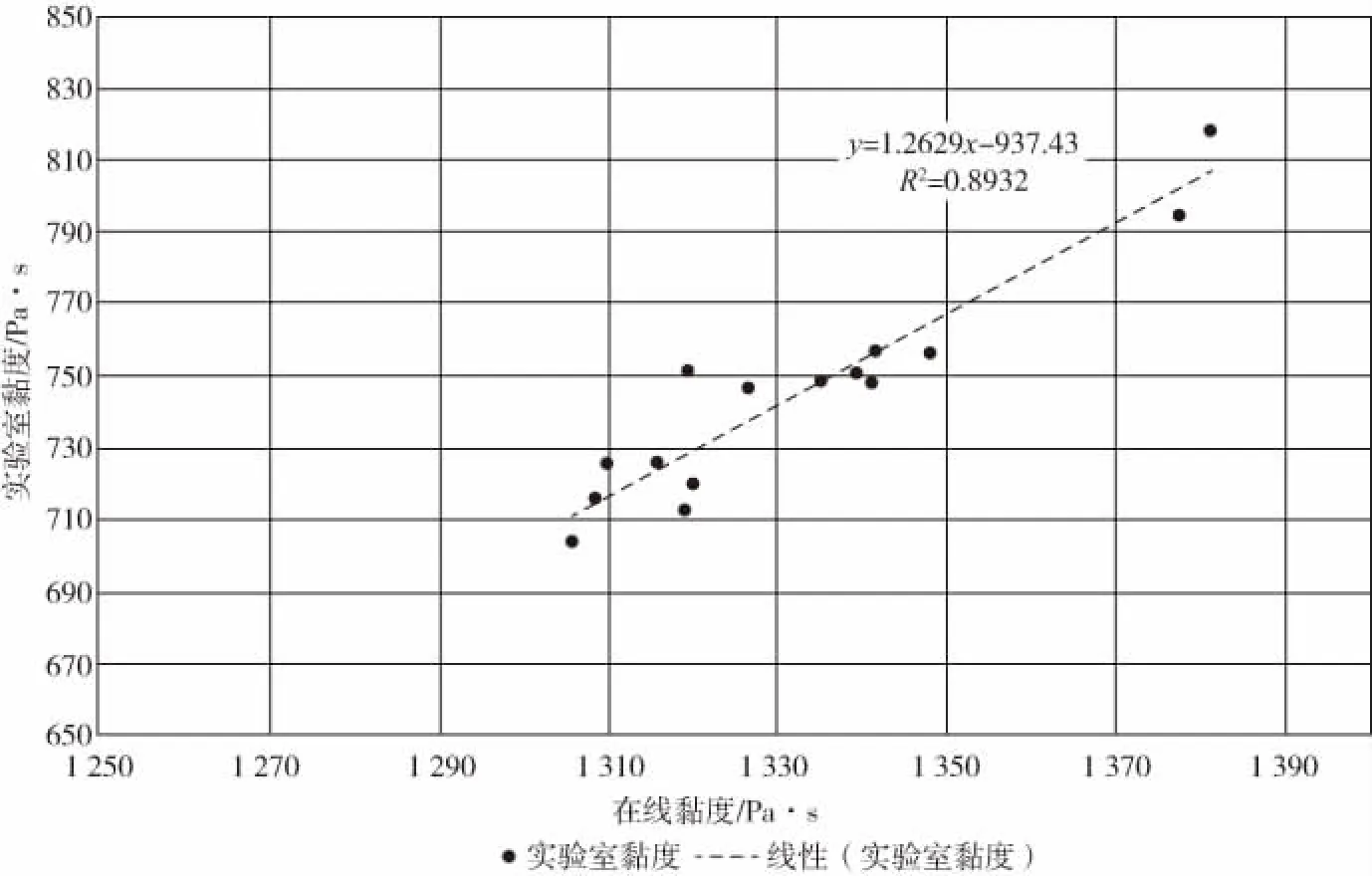

表2 在线温度、在线黏度、落球黏度、转换黏度

续表

注:涉及的数据已作适当加密处理。

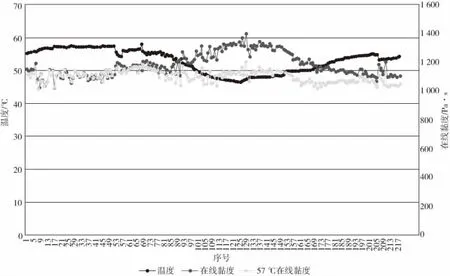

通过对温度、落球黏度、在线黏度和57 ℃在线黏度对比(图4),可以看到:

(1)在本例中,在线黏度值和上例接近,温度有不同。具体工艺情况不在此讨论。

图4 温度、落球黏度、在线黏度、57 ℃在线黏度过程曲线

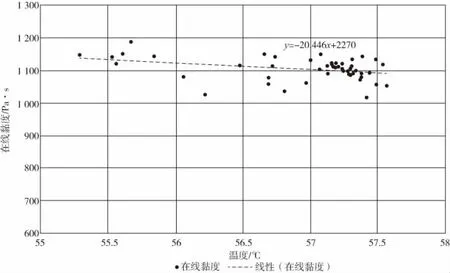

(2)温度有约2 ℃的波动。因此,根据实测数据可以进行黏温补偿计算,黏温关系如图5所示;然后将在线黏度统一转换成57 ℃的在线黏度,具体过程不再赘述,可参见文献[5][6]。

图5 在线黏度、温度的关系曲线

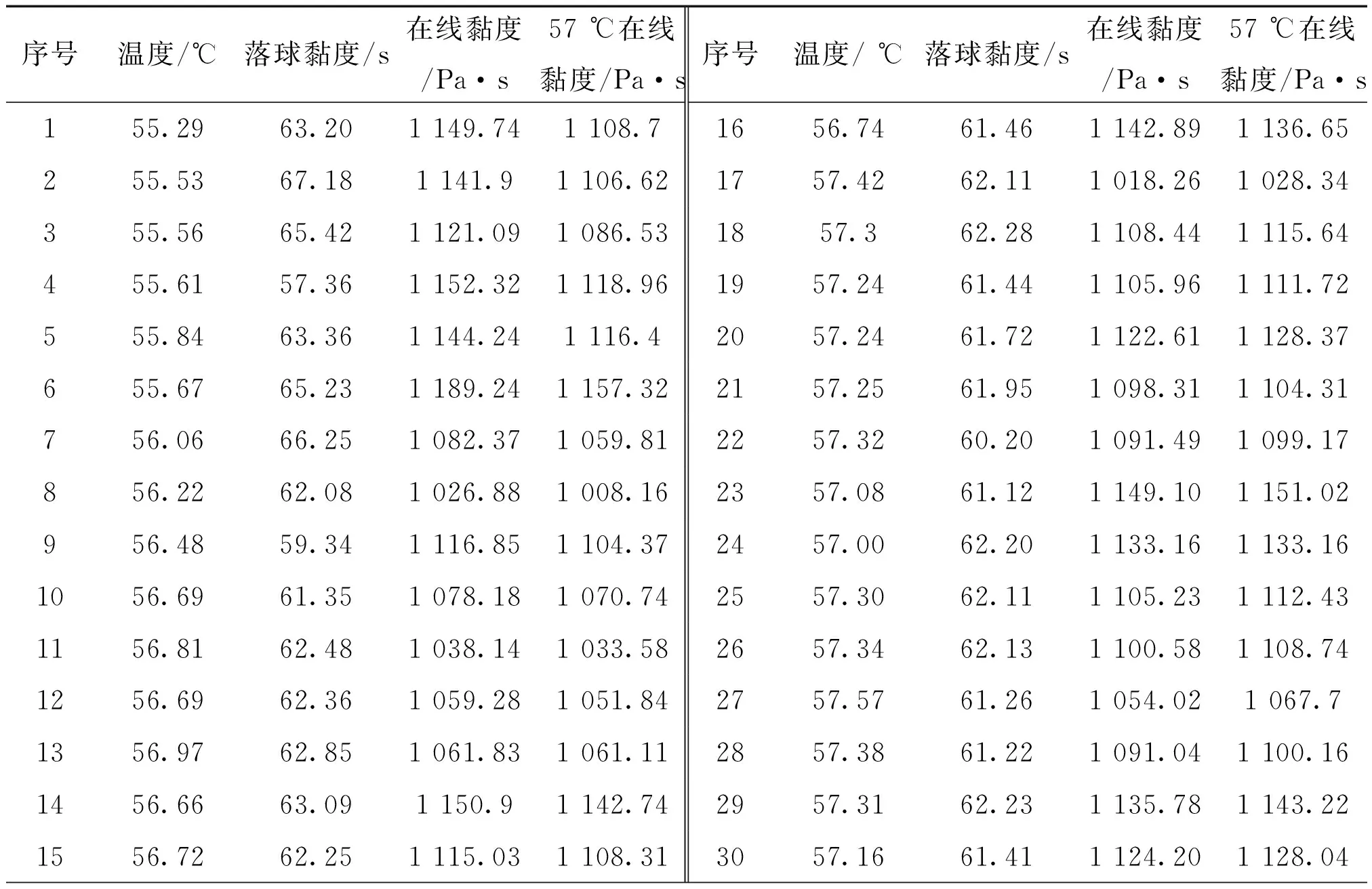

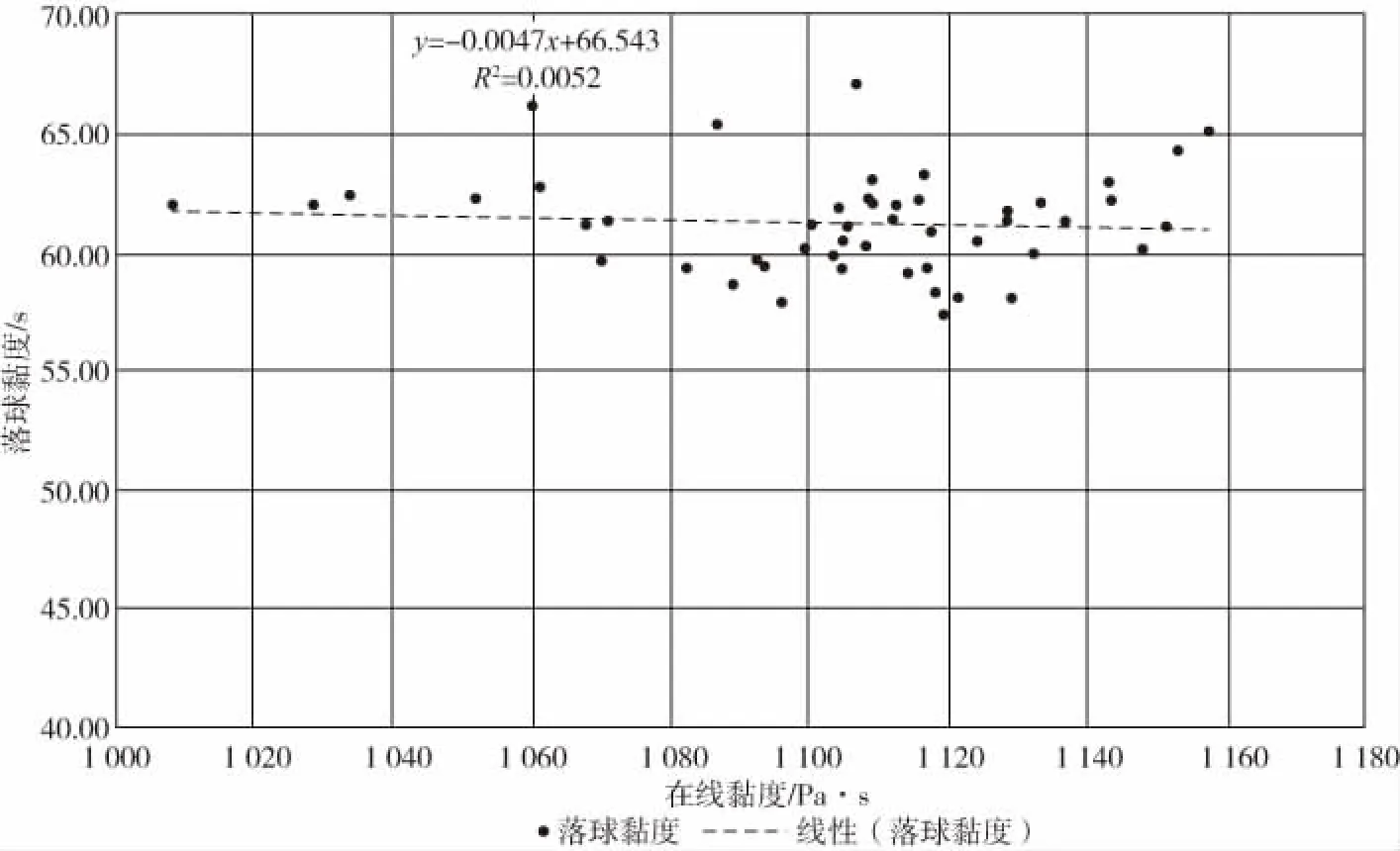

图6 落球黏度和在线黏度的相关性

(3)再对得到的57 ℃在线黏度和落球黏度进行相关分析。如图6所示,可以看到两者的相关性较差,落球黏度的数据区间约2.5 s,在线黏度的数据区间约150 Pa·s。根据对测量方法的误差分析,落球法采用采样后恒温,再进行人工观察计时,测量的实时性比较差,物料可能在恒温过程中有变化;同时同一个人测同一样品的误差可以达到±1 s,因此2.5 s这一区间其实没有真正的差异。即使做了相应的转换,实际上是将原本应有的变化压缩变小,这将影响测量的意义,因此不建议再做转换。

(4)通过在线黏度计长时间连续测量,发现温度对在线黏度的影响如图7所示。

图7 在线黏度、57 ℃在线黏度、温度过程曲线

(5)在本例中,落球黏度可能未必能真正反应物料的黏度实时变化,这也是该方法在化纤和其他行业使用的用户逐步减少的原因。

4 结论

根据以上两个类似物料的案例数据的分析,得到以下结论和建议。

(1)目前的SRV在线黏度计完全符合要求,安装简单、无须后续维护。

(2)该仪器的稳定性、灵敏度都可以反应出所测物料的真实黏度。

(3)经过换算的数据和实验室旋转黏度测试结果比较一致。

(4)根据物料的不同,需要根据实测数据进行数据分析后可得到相应的转换参数。

(5)现场温度的变化会影响在线黏度测量值,因此,如果温度波动超过2 ℃以上的,建议一定要做黏温补偿计算。

(6)需要对实际使用的离线测量分析方法进行评估,实际采用的方法有时未必能真正反应出物料的真实黏度变化。

综上所述,随着在线黏度测量技术的应用和发展,在实际使用中也产生了一些问题,这些问题主要是由于对流体的流变特性、实验室黏度测量方法、在线黏度测量方法和在线黏度计的特点了解不够而造成的。在考虑在线黏度测量时,需要对被测流体的流变特性有一个基本了解,这样可以选择合适的在线黏度测量方法,选择相应的在线黏度计(图8);同时在做数据对比时,需要考虑实验室黏度的测量方法,并考虑是否需要进行温度补偿[7-8]。

图8 不同在线黏度计