全地形六轮移动机器人的设计与制作

王奉晨,高宏力,宋兴国,雷亚雄

(西南交通大学机械工程学院,四川 成都 610031)

1 引言

移动机器人研究是目前科学技术发展最活跃的领域之一。2015年5月19日,国务院印发的《中国制造2025》规划中指出,机器人成为重点领域之一。业内分析,机器人产业将迎来黄金发展周期[1]。

移动机器人行走机构大致可分为履带式、步行式、车轮式等几种主要结构形式[2]。其中,轮式移动机器人具有结构轻、动作稳定、操纵简单、容易控制速度和方向等优点。

六轮移动机器人在非结构地形中比较常见。以Roky7、Spirit、Sojourner等为代表的摇臂悬架式越障机器人,其悬架机构复杂,不具有高速移动的性能。文献[3-4]采用六轮独立驱动,可以主动调节悬架刚度或主动控制悬挂,越障性能良好,移动速度较快,但其体型较大,在环境侦测,资源勘探等要求隐蔽性和灵活性的特定环境下并不适合。国内对于小型六轮移动机器人的研究还比较少,国外最具代表性的就是卡耐基梅隆大学研制的Mini Crusher,其具有优良的越障性能和较快的行驶速度[5]。

根据国家基金以及中央高校基金的研究目标要求,设计制作一款小型全地形六轮移动机器人。

主要工作包括对移动机器人进行整体设计,通过建立平面转向动力学模型得到电机的参数,运用ADAMS软件对移动机器人的关键尺寸进行多目标优化,运用SolidWorks软件建立了三维模型。最后完成样机搭建,完成行走试验。

2 整体方案设计

轮式移动机器人具体设计要求,如表1所示。根据需求对整体方案进行设计。

2.1 总体选型

轮式移动机器人的车轮数量对于机器人的性能有很大的影响。六轮比四轮具有更好的越障性能,而且增加了马达故障的鲁棒性。八轮或者更多的轮子则会增加车体重量,增大能源消耗,增加控制的难度[6-7]。所以选择六轮对称配置。

轮胎的尺寸会直接影响车体的性能。轮胎直径的大小会影响车辆的越障性能和松软地面上的通过性;合理的轮胎直径和宽度能够保证在地面附着力较小的路况下具有足够的驱动能力[7]。根据经验,对于轻小型车辆多采用宽小型轮子。考虑到车轮之间要有一定的安装间隙,保证车轮运动过程中不会干涉,考虑车身长度限制。对市场上轮胎进行调研,选择轮胎直径22.8cm,轮胎宽8cm。

转向模式决定了车体结构和机动性能。轮式车辆大部分都会有转向机构,但是其增加了机构的复杂程度,而且一般不允许原地旋转,在高速转向时存在危险。因此对于大多数轮式移动机器人选择差动转向[8]。差动转向结构在崎岖不平的地面上具有可靠性。最终方案为6×6差动转向。悬挂方式选择独立悬挂。

表1 机器人的预期设计指标Tab.1 Expected Design Parameters of the Prototype System

2.2 电机选型

机器人在野外运行性能的优劣和驱动装置有直接的关系,其关键就是电机的选型。下面根据在松散路面上机器人差速转向是所需的最大电机参数,对电机进行初步选型。

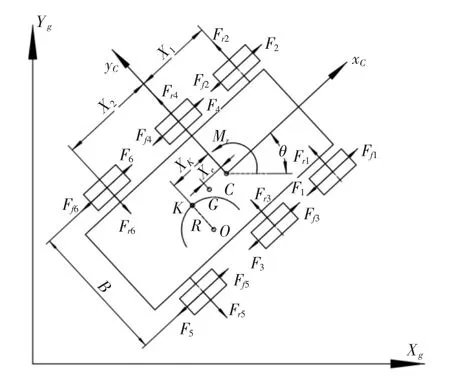

差速转向时车轮的受力分析,如图1所示。Fi为车轮驱动力,Fri为车轮所受侧向阻力,Ffi为车轮所受额滚动阻力。

建立车转向的拉格朗日动力学方程:

车的总动能:

式中:m、I—车的质量和绕几何中心的惯性矩。

图1 机器人转向动力学分析Fig.1 Analysis of the Steering Dynamics

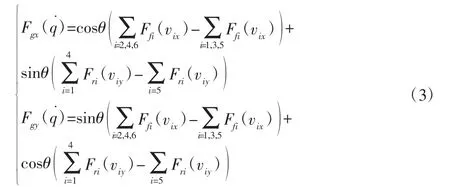

建立拉格朗日动力学微分方程,得到无约束条件下的六轮滑移转向的动力学方程:

惯性坐标系下的力:

绕形心的阻力矩:

式中:Ffi=Nif;Fri=Niμ;f—滚动摩擦系数;μ—侧向力系数。

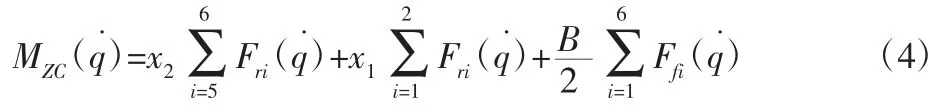

参考[9]中的方法引入多项式约束λ,方程两边同乘ST,得到六轮移动平台滑移转向的一般动力学方程:

为计算方便,设在低速、恒速转向过程中,η˙=0,忽略其转向时的离心力,xk=0,即旋转的速度瞬心和局部坐标原点重合。

最后整理可得:

对于松散土路面取μ=0.45,f=0.007[10],计算可得:τL=τR=9.7Nm。

式中:K—安全因子;r—车轮半径;η—减速器传动效率。

取K=1.5,υ=0.5m/s,η=0.9可得单个电机所需功率为24.5W。

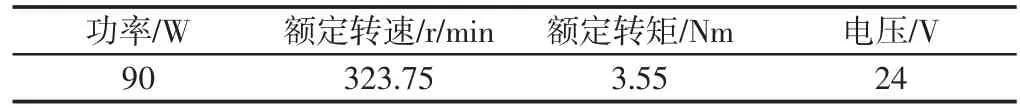

根据以上参数,所选电机为Maxon EC90无刷直流电机,配合减速比为8:1的减速器。驱动装置参数,如表2所示。

表2 驱动参数Tab.2 Driving Parameters

3 原理样机的优化设计

3.1 参数化建模

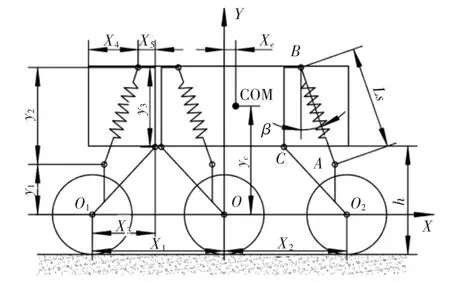

ADAMS软件是机器人优化常用软件[10-11]。机器人尺寸参数,如图2所示。图中:COM—车体质心位置;A—弹簧避震器与车轮摆臂的铰接点;B—弹簧避震器与悬挂支架的铰接点;O1,O,O2点—悬架与车轮的铰接点;β—弹簧避震器与悬挂支架的夹角。取O点—坐标原点,建立坐标系。

图2 机器人尺寸参数Fig.2 Robot Size Parameters

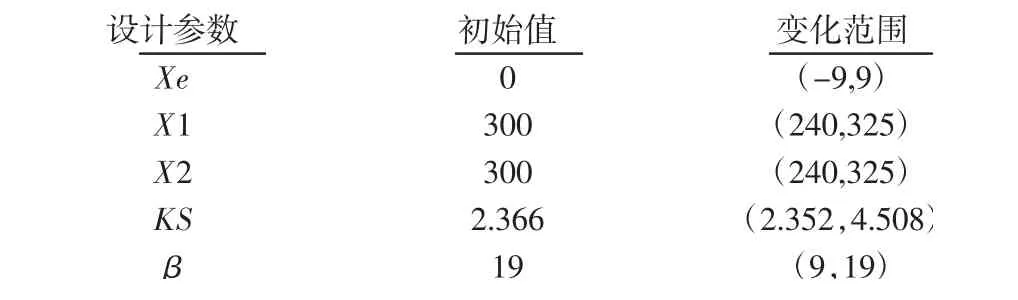

各设计参数和其初始值以及取值范围,如表3所示。

表3 设计变量与取值范围Tab.3 Design Variable and Range

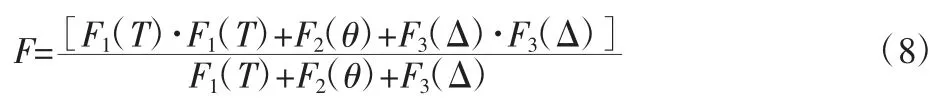

3.2 优化指标和目标优化函数的建立

机器人在非结构地形下要拥有良好的通过性,需要电机提供足够大的力矩。在野外执行任务过程中,车身的稳定性至关重要。以越障过程中车轮的最大力矩和车身的最大俯仰角和最大纵向起伏度作为优化目标。这是一个多变量多目标的优化问题。在ADAMS优化设计中,涉及到多目标优化问题时,处理原则是将各目标函数统一到一个总的目标函数中,加权组合法、目标规划法、功效系数法等转换方法较为常见。为了降低同向指标间的差距,使优化结果更清晰,按照[12]的方法构造目标函数。

3.3 敏感度分析

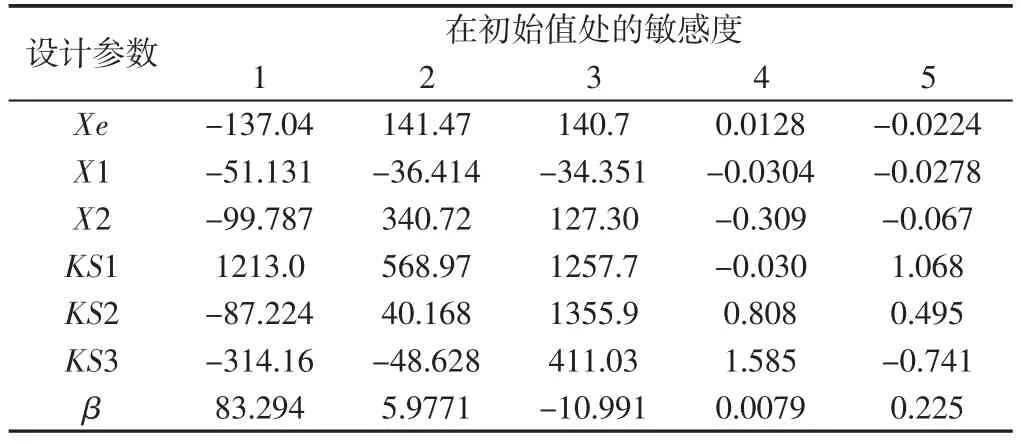

以越障时每个轮子的最大力矩和车身的最大纵向起伏度以及最大俯仰角为优化目标,对其进行敏感度分析。纵向起伏位移是通过位移函数DY进行测量;俯仰角通过位移函数AZ进行测量。设计变量敏感度,如表4所示。

表4 设计变量敏感度Tab.4 Design Variable Sensitivity

表中:1—前轮越障力矩;

2—中轮越障力矩;

3—后轮越障力矩;

4—车体纵向起伏位移;

5—车体俯仰。

Xe对前轮越障力矩影响比较大,X2对中轮越障影响较大,KS2、KS3的影响度比较大。因此在下一步优化设计中,选择Xe、X2、KS2、KS3以及β,对机器人参数进行优化。

3.4 优化设计

在优化设计中,ADAMS内置序列二次规划法(sequentialquadratic programming,SQP),可方便的进行优化。

在ADAMS中,建立垂直高度为100mm,倾角为45°的障碍地形,以及机器人模型,添加相关的约束以及驱动函数,修改物体质量属性,车体重20kg,轮组重5.5kg,其中轮子重1.7kg。

优化过程中,每个参数每变化一次,就要进行一次寻优计算,最终得到尺寸的最优解。为了加工设计的方便,对数据进行圆整,Xe、X2、KS2、KS3以及β分别取值0,306,2.8,2.8,19。其余参数X1,KS1分别取值296和2.8。

3.5 优化结果

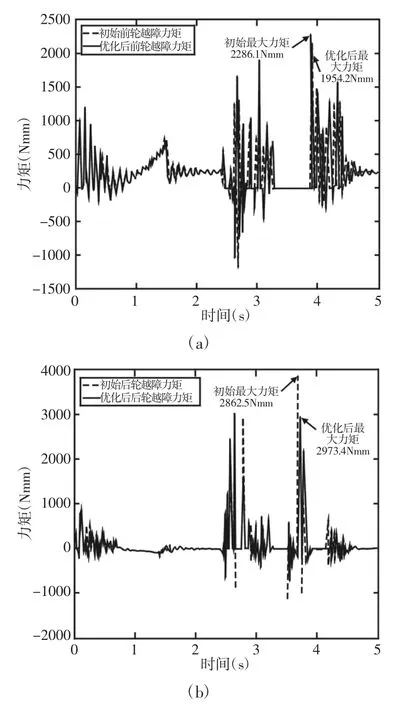

优化前后力矩参数对比,如图3所示。优化后前轮越障最大力矩为1954.2N·mm,比优化前的2286.1N·mm减少了14.5%;优化后的后轮越障的最大力矩为2973.4N·mm,比优化前的3862.5N·mm减少了23.0%,最大转矩均未超过所选电机的最大转矩。

图3 优化前后力矩参数对比Fig.3 Comparison of Torque Parameters Between Initial and Optimization

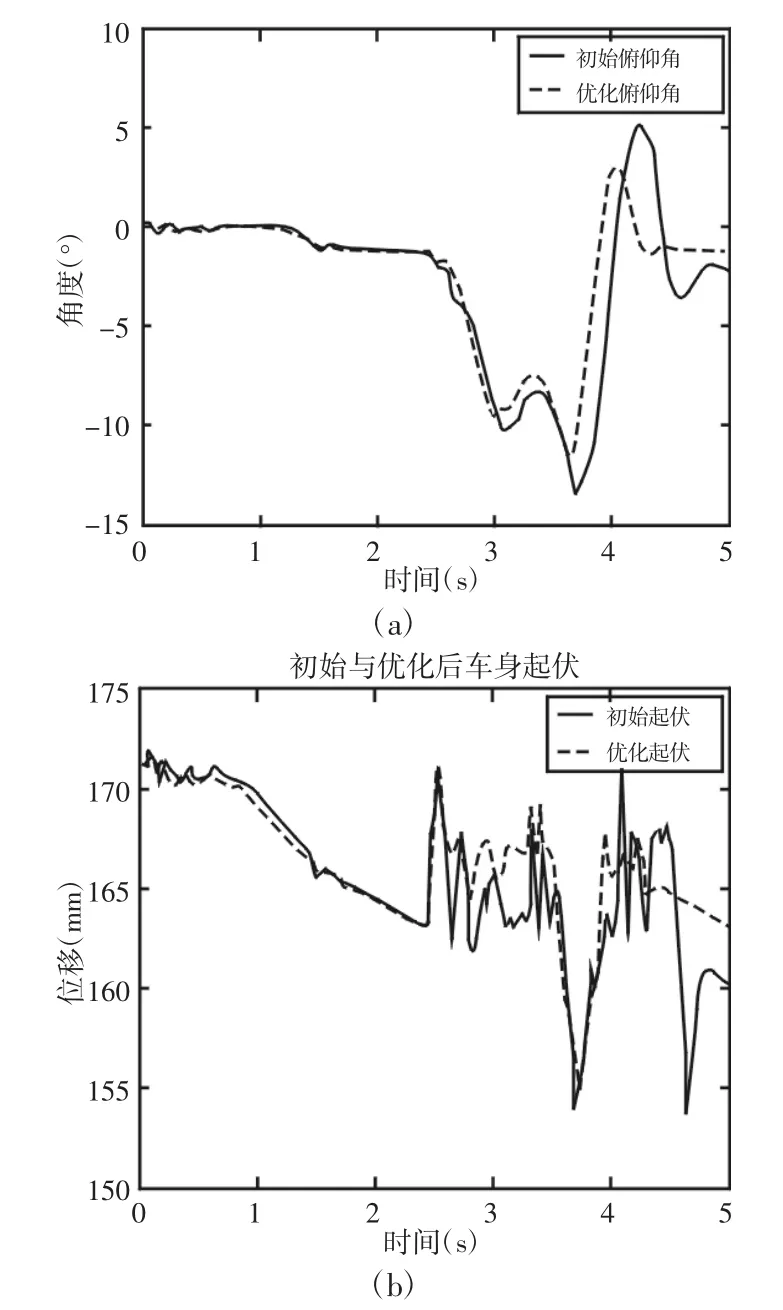

优化后的车身俯仰角与车身纵向起伏曲线,如图4所示。比优化前俯仰角减小,起伏的剧烈程度也降低了。

图4 优化前后稳定性对比Fig.4 Comparison of Body Parameters Between Initial and Optimization

总的来说,优化降低了越障所需力矩,减少了车身起伏的变化幅度,增强了车身的稳定性。

4 平台搭建

4.1 三维建模

通过以上分析,运用SolidWorks软件建立机器人各部分的三维模型和整体装配图,如图5所示。设计分为车身部分和轮组部分。车身采用框架式的箱体结构,车身后面是电气箱,电气箱内分为三个部分,下面放置控制模块,左右两侧为驱动器,中间为电源模块,充分利用有限的空间。轮组模块左右对称安装在车身两侧。轮组模块主要有电机减速器、轮胎、避震器以及相应的支撑元件组成。最终装配图,如图6所示。

图5 车身模块、轮组模块Fig.5 Car Body and Wheel Group

4.2 样机搭建

完成零件加工,组装实物样机的机械系统。对于控制系统的设计,本课题选择以色列的ELMO驱动器和倍福PLC控制器进行通讯,实现对轮式移动机器人的控制。

样机以0.5m/s的速度在泥土地面上直线行驶,效果良好。

图6 三维模型和样机图Fig.6 The Assembly and Prototype

5 结论

自主研发了一款全地形轮式移动机器人,通过分析优化,确定主要参数,完成零件加工,搭建机械系统和控制系统,并完成行走实验。(1)根据设计要求和分析,确定车轮配置方式、轮胎选型和转向模式;通过建立了六轮移动机器人差速转向的动力学模型,得到电机的参数,确定电机型号,完成总体设计。(2)通过ADAMS对机器人的关键参数进行多目标优化,得到在一定条件下最优的设计参数。(3)通过总体设计以及最优设计参数,建立机器人的三维模型,完成零件加工,搭建机械系统和控制系统,以0.5m/s的速度在泥土地面上直线行驶,效果良好。