多轴协同运动机器人焊接工作站设计

张翼风,韩建海,2,刘继鹏,尚振东,2

(1.河南科技大学机电工程学院,河南 洛阳 471003;2.河南省机器人与智能系统重点实验室,河南 洛阳 471003;3.洛阳美锐克机器人科技有限公司,河南 洛阳 471000)

1 引言

对于大尺寸工件传统焊接方法多为手工焊,这种方式焊接质量受操作者焊接水平、心情等影响较大,且工作强度大、环境恶劣,不利于操作者的身心健康[1-2]。焊接工业机器人因焊接质量高、产品一致性好,目前越来越受欢迎[3-4]。但工业机器人受自身结构和奇异姿态的限制使其运动范围有限,当焊接尺寸较大的工件时,运动范围就不能满足要求[5-7]。目前焊接中还普遍存在一套设备只能焊接一种工件,柔性自动生产不能普及的问题[8-9]。为了满足大尺寸工件焊接范围大、作业困难、尺寸规格多等工艺要求,以企业项目为背景,设计了多轴协同运动机器人焊接工作站。企业项目中,焊接对象为新能源汽车底盘,工件为点焊成形工件,零件间间距≤1mm。工件主体尺寸为(6000×1300)mm,重约500kg。

2 工作站整体设计

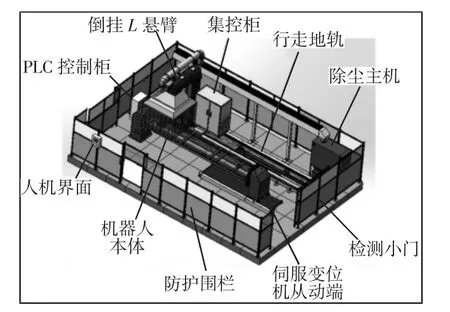

为便于焊接,工作站中六轴弧焊机器人(安川MA1440)采用倒置悬挂方式安置在倒挂L悬臂支座下方。倒挂L悬臂支座末端设置集气罩,对焊接烟尘收集净化处理。机器人及除尘设备、吸尘风管随倒挂L悬臂安装支座在机器人轨道行走系统上移动,以满足在工件长度方向上的焊接及除尘需求。送丝机、焊丝桶等设备集成安放到机器人轨道行走系统上。焊机、水冷机、机器人控制柜集中安放在集控柜里。工作站整体布局,如图1所示。

图1 工作站整体布局Fig.1 Overall Layout of the Workstation

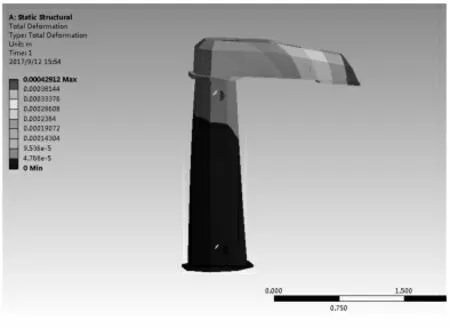

为保证工作站机械部分符合设计需求,在设计过程中,对重要的零部件进行了有限元分析。工作站中倒挂L悬臂起着支撑机器人本体和除尘装置的作用,所受偏心力较大,对结构的刚度和稳定性要求较高,所以需要进行有限元分析来优化结构。

倒挂L悬臂有限元分析结果,如图2所示。可以看出总变形量最大值为0.00042912mm,而焊接时机器人受变形量影响浮动小于0.08mm即可满足需求,因此结构设计合理。

图2 倒挂L悬臂有限元分析图Fig.2 Finite Element Analysis of Inverted Cantilever

3 多轴协同运动控制设计

3.1 协同运动控制系统

协同运动控制系统是在原六轴机器人控制系统的基础上拓展而成。把伺服电机配套的伺服放大器、外部轴运动控制通讯基板安装于机器人控制柜中,由机器人内部供电驱动,无需额外配置供电设施。八个运动轴运动轨迹存在相互约束关系。一个运动轴的末端是在另一个运动轴末端坐标系下的相对位置与姿态[10]。通过示教器编程,工作站具备六轴机器人本体与第七、八外部轴的联动控制能力,由机器人控制柜同时控制八轴协同运动,使八轴实现联合轨迹插补,大大扩大了机器人的焊接范围。

3.2 第七轴的控制

第七轴机器人轨道行走系统由行走台车和行走地轨两部分组成。行走台车动力由伺服电机提供,减速机末端固定齿轮,通过齿轮齿条配合把在旋转方向运动转化为直线方向运动,行走地轨上装有直线导轨和滑块,从而实现行走。为满足工件焊接需求,第七轴有效行走距离需≥5000mm。为此,分硬件和软件两部分来实现。

硬件方面,选取齿条总长为6000mm,直线导轨末端加缓冲挡块,以防意外发生;软件方面,通过示教器限制第七轴可动范围:当行走台车运动到行走地轨中间位置时,标定其为第七轴原点,以此为中心设定第七轴可动范围为正负2500mm。通过软件和硬件配合使第七轴的有效行走距离控制为5000mm。通过联动控制,使第七轴在以原点为中心的正负2500mm任意位置均能准确驻停。

3.3 第八轴的控制

第八轴伺服变位机分为主动端和从动端。主动端由伺服电机提供动力,通过减速机配合其他机构带动分度转盘转动。在硬件方面,没有对第八轴转动范围进行限制,其主动端可以转动任意角度,但从焊接实用性和为防止转动角度过大使线缆受损方面出发,工作站从软件方面对主动端的运动进行了限位。首先通过示教器标定主动端最初始状态为第八轴原点,以此为中心设定第八轴正负方向可转动300°。通过联动控制,使第八轴在以原点为中心的正负300°任意位置均能准确驻停。

为了保证多轴运动的协同性,分别对第七、八轴从硬件和软件方面进行控制。其中第七、八轴原点位置标定、运动范围的设定遵循了以下原则:在保证机构安全性的同时,还要满足工件焊接范围的需求。

3.4 系统参数设置

在管理模式下通过示教器对外部轴进行系统参数设置。外部轴分为基准轴和工装轴,其中机器人行走机构为基准轴,伺服变位机为工装轴。首先进行连接设定,指定两个外部轴对应的插头点、制动器、超程信号。再选择轴的类型,第七轴选择齿轮齿条类型,第八轴选择回转类型。之后把机构规格输入示教器中,第八轴输入动作范围、减速比,第七轴除此之外还必须输入齿轮直径,齿轮直径计算公式为:

式中:d—减速机末端固定齿轮的直径

最后设定电机规格,对两个外部轴对应的电机、伺服放大器的规格进行选择,除此之外还需设定电机最大转速、加速时间、负载惯性比。参数配置中电机最大转速计算公式为:

式中:n1—参数配置中电机最大转速;n2—减速机轴输出转速;i—减速机减速比。

其中n1大小不得超过伺服电机厂家规定的电机转速最大值,n2值的大小由自己定义。

在配置负载惯性比时,需要计算负载转动惯量,其计算公式如下:

式中:m—伺服变位机负载重量最大值;

d—负载最大偏心值;

b、c—负载等效的长、宽。

上述参数必须设置精准无误,否则会出现外部轴无法运动、运动不稳定等异常现象。

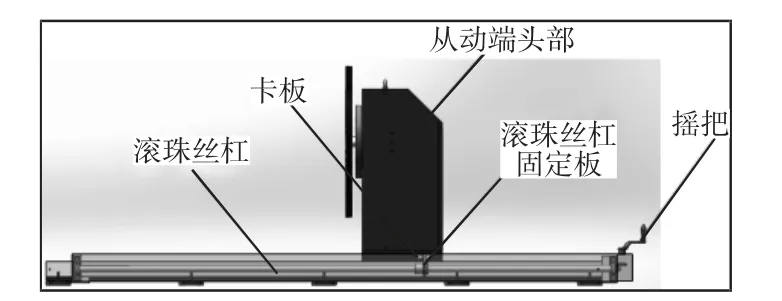

4 柔性自动生产控制方案

项目中工件长为6m,若仅仅考虑该工件的焊接,伺服变位机有效长度大于6m即可。但从经济适用性、长远发展的角度考虑,把工作站伺服变位机有效距离设计成(4~7)m。为此,把从动端设计成可调结构,最大调节范围为3m。从动端下部设置带导轨基座,通过直线导轨和滑块组成滑动机构。转动摇把,把力传动给两个斜齿轮,进而带动滚珠丝杠的转动,又因丝杠螺母固定板和变位机从动端头部上的卡板成间隙配合,从而带动从动端头部通过滑块在直线导轨上滑动。转动摇把即可改变主从动端之间的距离,满足了不同规格工件装夹需求,实现了柔性生产。变位机从动端三视图,如图3所示。

图3 变位机从动端三视图Fig.3 Three Views of the Slave Drive

工作站以PLC控制器为上位机,以机器人控制柜、周边作业辅助设备为下位机来实现工作站的协同控制。通过PLC把机器人控制柜的输入输出信号引出,在外部人机界面上即可实现对工作站的控制、监控。焊接时,在工作站外面,通过在人机界面上按下主程序调出,把焊接程序调出;通过按下伺服接通、程序启动按钮,即可实现程序运行,实现了自动生产。人机界面,如图4所示。

图4 人机界面Fig.4 Human Machine Interface

5 工作站功能验证与试运行

为了检测工作站多轴运动的协同性、柔性自动生产的稳定性,对机器人编程,进行了为期半月的反复实验。机器人编程程序(部分),如表1所示。把该程序设置为主程序,通过人机界面即可实现程序自动运行。

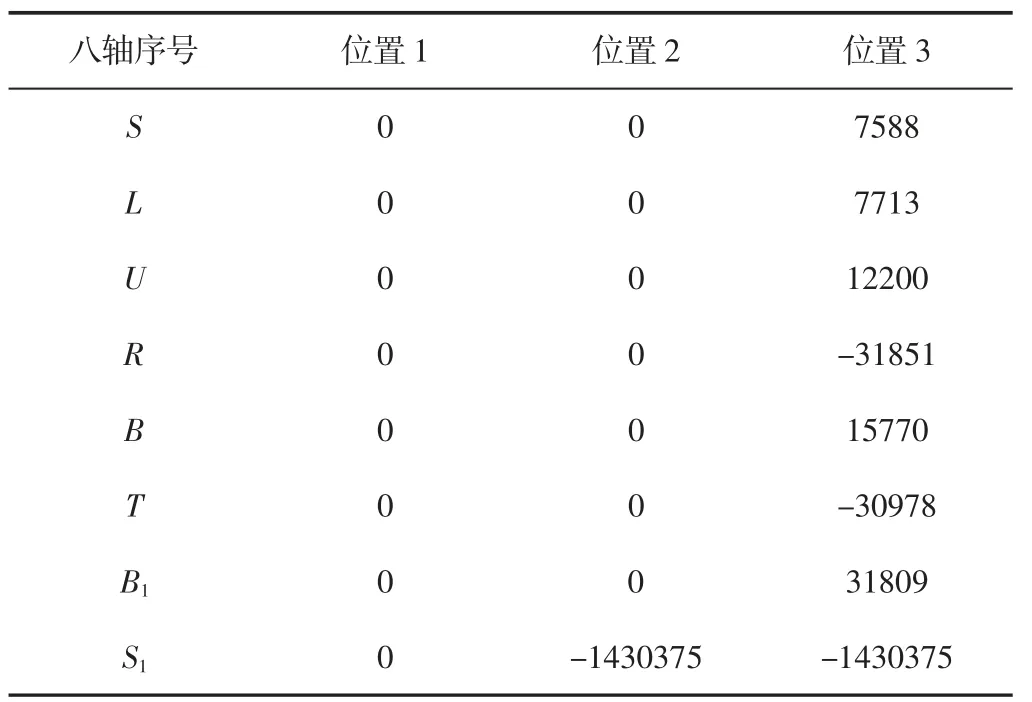

如表1所示,三个位置时八个轴的脉冲数值通过示教器采集。如表2所示,表中:S、L、U、R、B、T—机器人本体六轴;B1—外部轴第七轴;S1—外部轴第八轴。位置一中,八个运动轴均处于原点,通过表2看到此时八轴所显示脉冲数均为0。位置二中,只有第八轴进行运动,此时只有S1轴运动了1430375个脉冲。位置三中,机器人和第七轴协同运动,此时前七轴脉冲值变化较大。经过半月的反复运行,八轴均能按照程序到达指定位置,机器人多轴协同运动协调稳定。

表1 机器人编程程序(部分)Tab.1 Robot Programm ing Program(Part)

表2 三个位置八轴脉冲数值Tab.2 Three-Position Octave Pulse Value

测试伺服变位机从动端调试是否柔顺现场照片,如图5所示。转动从动端摇把,从动端能在设定范围内准确停驻,改变了主从动端之间的距离,实现了多规格工件的装夹。程序调用、运行正常,柔性自动生产实验效果较好。用尺子测量第七、八轴运动范围,伺服变位机可调范围,均达到设计要求。调试现场照片,如图6所示。

图5 伺服变位机从动端三个调试位置Fig.5 Three Debugging Position of Servo Positioner Driven End

图6 调试现场Fig.6 Debug the Scene

6 结论

通过实验分析与现场实际运行结果表明:第七轴运动范围为正负2500mm,第八轴运动范围为正负300°,伺服变位机能装夹固定4m到7m长的工件。该工作站能够精准地实现多轴协同运动,较好的满足了大型工件对焊接工艺提出的高要求。柔性自动生产效果较好,适应了不同尺寸工件的夹紧固定、自动生产的需求。工作站设计效果达到了预期要求。