核环境下探测机器人机械臂的结构分析与优化

高伟亚,刘满禄,张俊俊,张 华

(西南科技大学特殊环境机器人技术四川省重点实验室,四川 绵阳 621010)

1 引言

在核应急工作中,经常由机器人携带侦测设备代替人类完成一些高危环境的工作。目前已经有一些国家在核环境机器人研究上取得很大进步,例如福岛核事故中,通过PackBot等机器人进入人类无法进入的区域进行辐射剂量侦测,环境调研,为制定处理计划提供有效依据[1]。目前对于地表面的侦测较为有效,但是在深入地下的核环境,机器人不仅行走困难而难以到达,且机械臂负载能力较小,无法完成指定的工作任务。

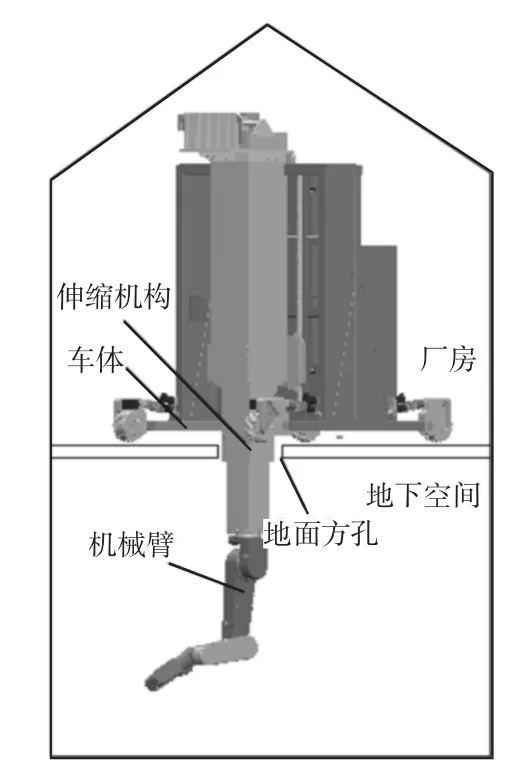

针对这类狭窄入口地下辐射空间,设计了一个由车体携带大型伸缩机构和机械臂的机器人,如图1所示。通过遥操作进入厂房,利用伸缩机构将携带的机械臂及末端探测仪器,穿过地面方孔,进入地下空间进行危险环境的侦测工作。这套系统,由于地面开孔尺寸小和探测仪器种类限制,即要求机械臂横截面小,但末端负载要求又大,必须对机械臂进行优化设计来满足复杂的要求。本研究对机械臂进行了动力学分析,明确危险工况的优化目标,通过ANSYS对臂体进行静力分析得出机械臂的静力学特性,以此为依据设计轻量化参数,通过目标驱动优化分析进行设计,结果表明,优化的结构减小了机械臂臂体的质量,提高了机械臂的负载能力,达到了预期的目标。

图1 机器人工作示意图Fig.1 Robot Working Diagram

2 机械臂动力学分析

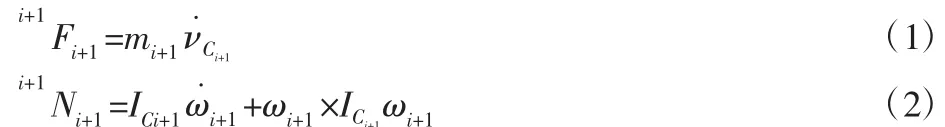

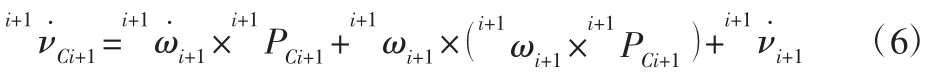

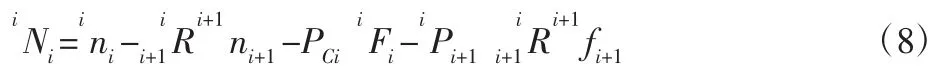

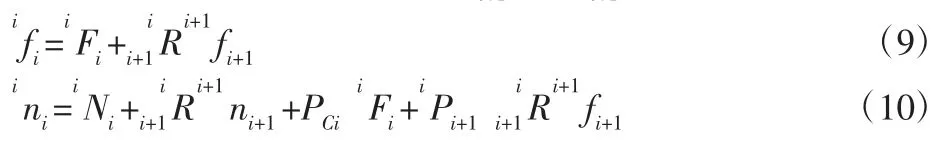

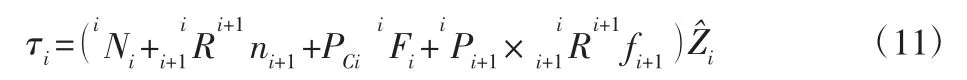

通过SolidWorks对机械臂虚拟样机设计,为了适应工况要求,机械臂整体设计为悬挂式,共六个关节,末端处安装工作需要的探测仪器。根据轻量化机械臂要求,建立受力模型,如图2所示。每个臂体的质量集中于质心点,建立各关节坐标系{i},根据牛顿-欧拉方程臂体i+1质心的惯性力i+1Fi+1和惯性力矩i+1Ni+1为[2-3]:

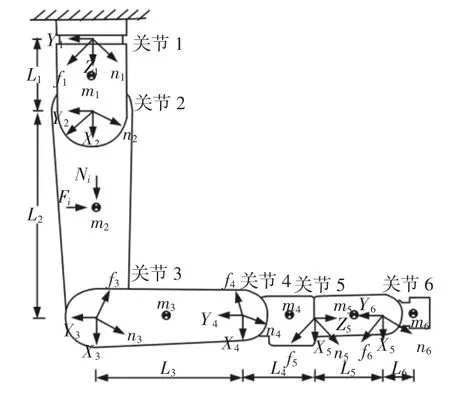

关节角速度和角加速度在臂体之间传递方程为:

式中:mi+1—臂体Li+1质量;i+1ωi+1—臂体i+1质心角速度—臂体i+1质心角加速度;—关节角速度;—关节角加速度;ICi+1—质心惯性张量;ii+1R—关节坐标i到i+1变换矩阵;—关节i+1轴矢量;—臂体i+1质心加速度。

图2 机械臂受力分析Fig.2 Mechanical Arm Force Analysis

关节坐标系原点线加速度表示为:

每个臂体质心线加速度表示为:

把式(3)~式(6)带入式(1)~式(2),由关节1外推至关节6求得每个臂体的臂体质心的惯性力i+1Fi+1和惯性力矩i+1Ni+1。

对关节i,将所有作用在臂体上的力相加和为0,得出受力平衡方程:

将所有作用在单个臂体质心上的力矩相加和为0,得出力矩平衡方程为:

式中:i+1ni+1—臂体i作用在臂体i+1上的力矩;i+1fi+1—臂体i作用在臂体i+1上的力。

把式(7)、式(8)移项后得到i+1ni+1和i+1fi+1为:

通过式(9~10)由关节6内推至关节1求出每个关节关节力矩ni和受力fi。

计算施加在相邻臂体的力矩在Z^方向的分量求得关节力矩,关节i的关节力矩τi为:

由式(11)可知,在驱动力矩不变的前提下,为了增大机械臂负载,要减小关节力矩τi,可以通过减小Ni+1、Fi+1、i+1ni+1和i+1fi+1,这四个变量都与臂体的质量和下一关节臂体的质量、受力正相关,减小τi最直接的方式是减小臂体Li的质量。

3 机械臂臂体优化设计

3.1 机械臂动力学仿真

对机械臂进行动力学仿真求出关节特性,把机械臂的模型导入ADAMS中,机械臂末端按工况要求施加300N负载,各关节施加旋转副,电机和减速器与之间臂体设置为固定副,设置重力场,编辑各个部件的材料属性[4]。根据机械臂工况和设计参数设置驱动函数:

关节1:step(time,0,6d,20,120d)

关节2:step(time,0,6d,15,90d)+step(time,15,0d,20,30d)

关节3:step(time,0,0d,15,0d)+step(time,15,0d,20,30d)

关节4:step(time,0,0d,15,0d)+step(time,15,0d,20,30d)

关节5:step(time,0,6d,20,120d)

关节6:step(time,0,6d,20,0d)

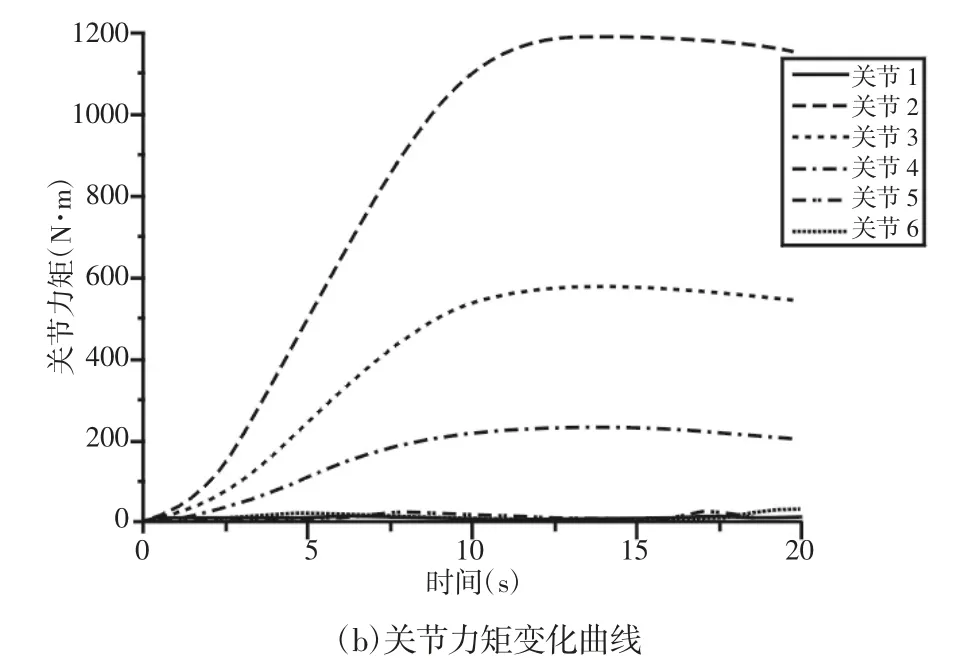

仿真过程中机械臂经20s由姿态(0°,0°,0°,0°,0°,0°)运动到姿态(120°,90°,30°,30°,120°,0°),得到机械臂各关节受力和力矩变化曲线,如图3所示。

图3 关节受力和力矩变化曲线Fig.3 The Curve of Joint Force and Moment

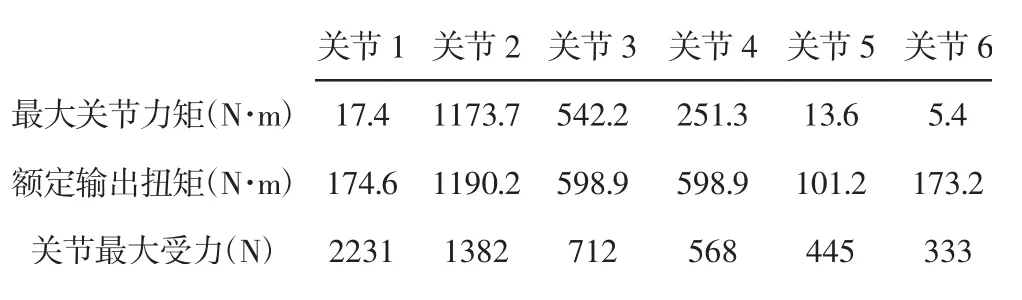

表明机械臂各关节处受力变化较小,关节力矩随机械臂姿态变化,当15s时姿态为(90°,90°,0°,0°,90°,0°)出现危险工况,关节2、3、4关节力矩最大,受力最大,即臂体L2、L3、L4共线。把各关节的最大力矩与驱动装置额定输出力矩对比,如表1所示。表明各关节的额定输出力矩均大于最大关节力矩,关节2最大力矩接近额定输出扭矩,为了提高负载需减小关节2的最大关节力矩。

表1 关节力矩和受力Tab.1 Joint Torque and Force

3.2 机械臂静力分析

机械臂工作过程姿态不断变化,故机械臂的静态特性只需要分析危险工况下的静力学特性[5-6]。不考虑谐波减速和力矩传感器等柔性元件的影响,对机械臂模型简化,把电机、照明灯等影响较小的零件去除,导入ANSYS中。机械臂臂体材料为密度较小的7075超硬铝合金,弹性模量为71.7GPa,材料密度为2810kg/m3,泊松比为0.33,屈服强度为455MPa,谐波减速器材料主要为不锈钢304,弹性模量为191GPa,密度为7900kg/m3,泊松比为0.3。划分网格时,控制整体网格尺寸为9mm,臂体L2、L3为5mm,机械臂被划分为856790个节点和540174个单元。机械臂底座固定在伸缩机构末端故设置为固定副并添加重力场,机械臂末端施加300N的力模拟负载。

根据机械臂应力和变形云图分析得出机械臂整体应力较小,臂体与减速器连接处应力集中,最大应力为24.5MPa,机械臂末端最大变形为0.938mm,符合强度和刚度要求。分析表明机械臂臂体L2、L3最大应力远小于屈服强度且质量占比大,选取为优化目标。

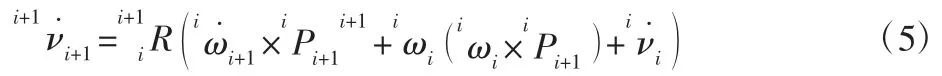

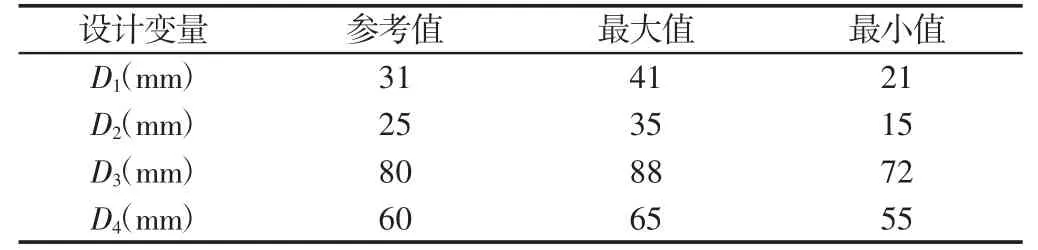

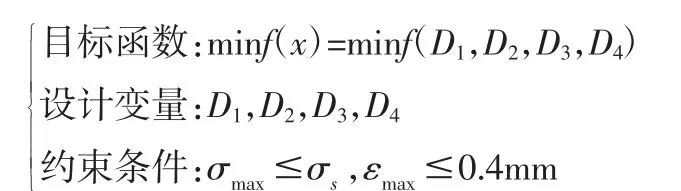

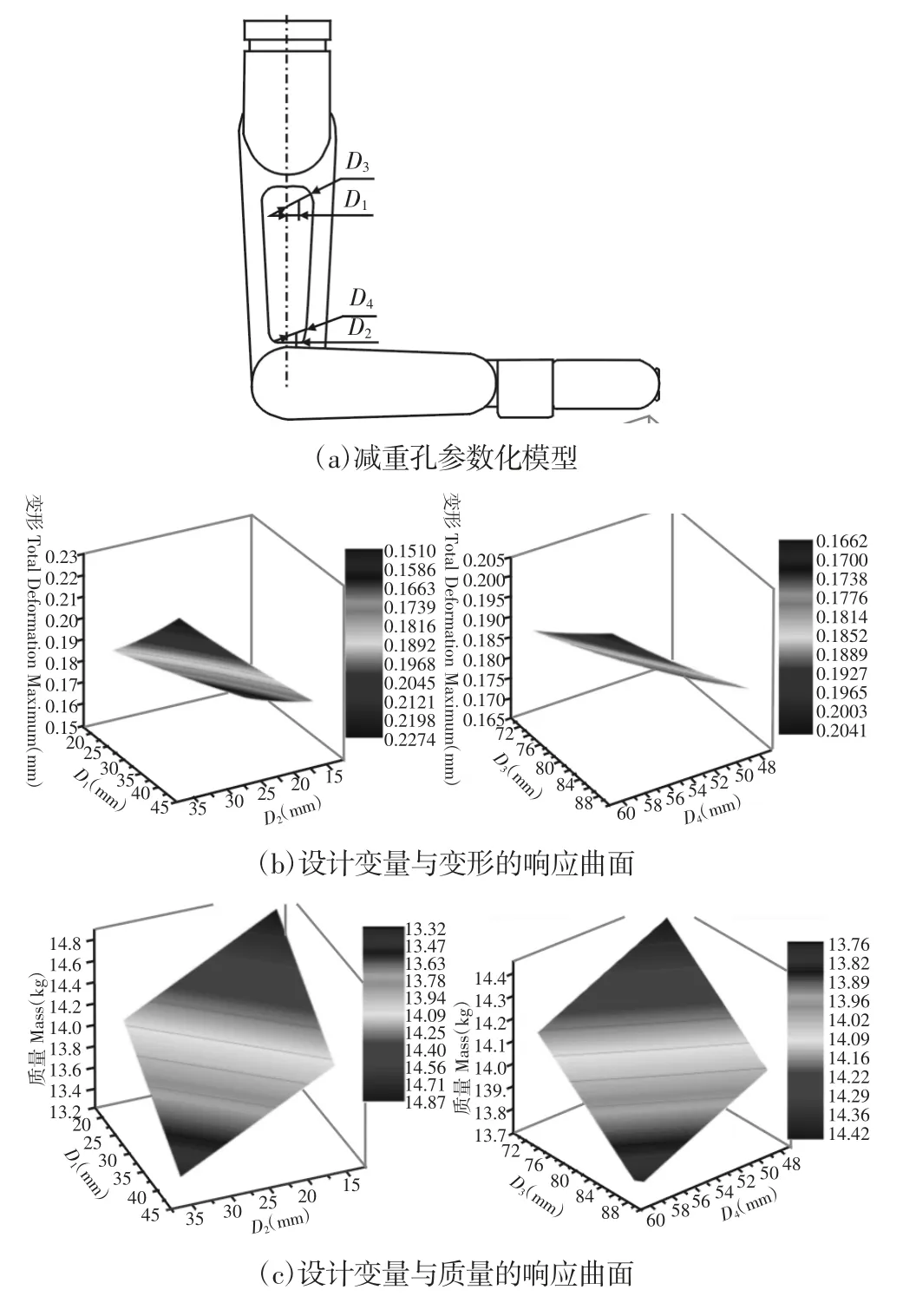

3.3 目标驱动优化

对臂体L2和L3优化可以通过在质量占比大且应力小的主梁中间部分设计减重孔,优化设计转化为减重孔的尺寸问题。为了节约计算量分别对臂体L2、L3优化设计,对臂体主梁减重孔参数化建模,通过Workbench响应曲面优化分析方法设计优化实验[7-10]。臂体L2减重孔的参数,如图4(a)所示,减重孔的大小与4个设计变量相关,D1、D2是圆弧圆心到中心线的距离,D3、D4是圆弧直径,依据臂体极限尺寸设计变量范围,如表2所示。

表2 设计变量Tab.2 Design Variable

目标驱动优化数学模型为:

式中:f(x)—优化的目标函数臂体L2的质量(Mass);σmax—臂体在载荷作用下的最大应力(EquivalentStressMaximum);εmax—臂体在载荷作用下的最大变形(TotalDeformationMaximum);σs—材料屈服强度。

控制臂体L2整体网格尺寸为5mm,螺钉孔网格尺寸为1mm,被划分为383757个节点和220855个单元。根据机械臂危险工况下臂体L2受力情况设置边界条件,与关节2的连接面设置为圆柱面约束,在关节3连接面处施加负载712N和543N·m,模拟臂体L2所受下一关节的力和力矩。

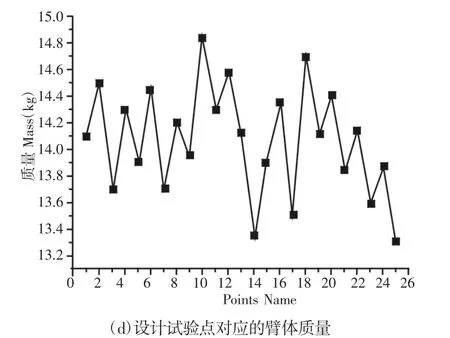

图4 臂体优化过程Fig.4 Arm Optimization Process

优化结果,如图4(b~d)所示,由设计变量与最大位移的响应曲面得出,设计变量与最大应变为正相关关系,最大变形为0.23mm,小于0.4mm,臂体最大应力为18.2MPa,远小于材料屈服强度。由设计变量与质量的响应曲面图得出,设计变量与质量为负相关关系,由25组实验结果可以得出第25组参数设计变量值最大,臂体质量最小,故取第25组设计变量(D1,D2,D3,D4)为(38.1,32.1,85.6,58.2),臂体L2的质量由18.8kg减小到13.3kg。通过相同的方法优化臂体L3,臂体L3质量由12.29kg减小至8.71kg。

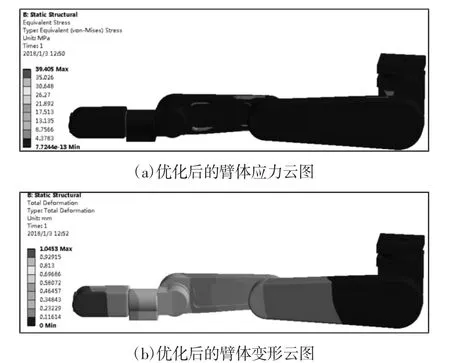

3.4 优化后机械臂静力分析

优化后对机械臂危险工况下的静力学特性进行分析,如图5所示。机械臂臂体L2和L3臂体主梁部分应力明显增大,最大应力为39.4MPa,出现在臂体与减速器连接处,比优化前增大15.5MPa,臂体的末端最大变形由0.938mm增大为1.045mm,较优化前增大0.1mm,满足强度和刚度要求。

图5 优化后的机械臂应力、变形云图Fig.5 The Arm Stress and Deformation Cloud After Optimization

4 机械臂测试分析

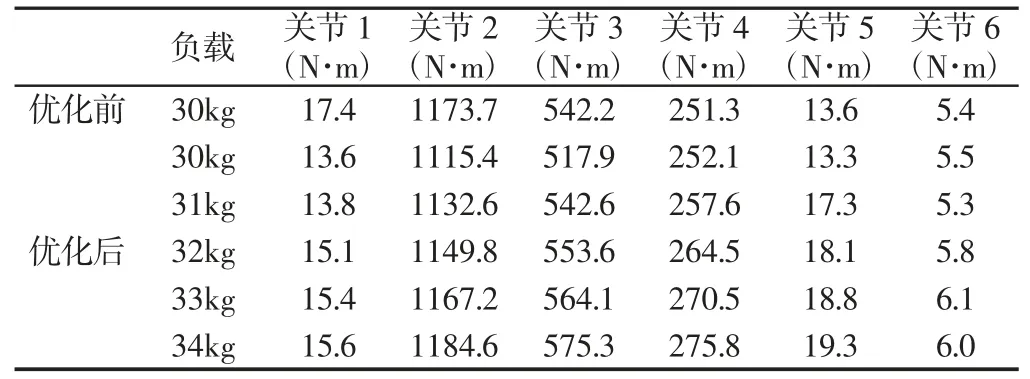

系统优化后,完成机械臂样机制作,并依据实际工况搭建实验平台,如图6所示。机械臂通过伸缩机构从厂房地板方孔进入地下空间,进行负载测试,通过谐波减速器与臂体之间的力矩传感器测得机械臂由姿态(0°,0°,0°,0°,0°,0°)运动到(120°,90°,30°,30°,120°,0°)过程中的最大力矩。夹持器上添加铅块,由30kg开始依次增加1kg,当不能完成设定姿态停止增重。

图6 机械臂实验平台Fig.6 The Experimental Platform of Mechanical Arm

实验表明机械臂姿态(90°,90°,0°,0°,90°,0°)时关节2、3、4力矩最大,如表3所示。负载加至34kg时机械臂关节2最大转角为81°,表明机械臂最大负载为33kg。对比表明优化改进对关节5、6影响很小,当负载30kg时,改进后与臂体L2和L3相关的各关节最大力矩均明显减小,机械臂的负载比设计增加了10%,达到优化目标,表明优化方法的正确性。

表3 优化后关节力矩数据对比Tab.3 Optim ized Joint Torque Data Com parison

5 结论

本研究通过对多自由度机械臂运动中各关节的受力情况的动力学分析,确定了优化目标,用ANSYS软件分析了危险工况下机械臂的静力特性,通过目标驱动优化分析对机械臂进行优化设计,解决了危险而狭窄的环境对机械臂体积限制而又要求一定负载能力的问题。

优化后机械臂臂体L2和L3的质量分别减小了28.3%和29.5%,整个机械臂危险工况下最大应力增大15.5MPa,末端最大位移增大0.1mm,符合特殊工况的强度和刚度要求。实验表明优化后机械臂最大负载增加10%,危险工况下各关节的关节力矩明显减小,达到优化目标,有效提高了机械臂的工作性能,缩短了研发周期。