7075铝合金铣削参数优化仿真研究

郑耀辉,王 朋,刘 娜,王明海

(1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136;2.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110000)

1 引言

随着我国航空工业的快速发展,飞机为了减轻质量和提高强度,铝合金薄壁结构件以其优异的材料特性得到广泛使用。但由于薄壁件自身的刚度较低,在加工过程中极易产生加工变形,导致加工精度很难控制,从而影响产品的合格率和零件的使役性能,为了提高加工质量就需要对切削加工过程的铣削力和铣削热进行控制[1-4]。随着计算机技术的发展,使用有限元仿真的方式来分析切削加工中已经成为必要的辅助工具。在工艺参数优化过程中切削仿真不仅可以精确地模拟加工过程,而且可以大大节省人力、物力资源,因此具有十分重要的意义。对于切削加工过程,文献[5-6]通过建立数学模型进行理论解析和进行大量的切削试验,这种方法需要消耗大量的时间和成本,且对于切削加工过程中的一些参数如切削温度等不能进行实时监测。文献[7-8]利用ABAQUS对7075-T651铝合金进行二维正交切削仿真,但仿真模型与实际切削过程有一定误差,且没有对切削参数进行进一步的研究。

利用专业有限元切削软件对7075-T651铝合金进行切削仿真,建立2D铣削有限元模型,研究切削力和切削热的变化,并通过切削试验验证有限元模型的准确性,并建立正交试验和单因素试验研究切削参数对切削力和切削温度的影响,进行参数优化。

2 有限元模型的建立

有限元仿真模型,如图1所示。在实际铣削过程中的,由于刀具的进给和机床主轴的转动,去除的材料为深色部分,为一段弧形,且切屑厚度由厚变薄。工件材料选取材料库中的7075-T651材料,刀具选取刀具库中的硬质合金刀具,刀具直径8mm,刀尖圆弧半径0.02mm,前角20°,后角8°。利用软件中的自适应网格划分技术,工件和刀具网格划分的最大尺寸为0.1mm,最小为0.02mm。铣削参数为主轴转速2000r/min,每齿进给量0.1mm,铣削深度1mm,铣削宽度2mm,工件和刀具的初始温度为20°,切削长度5mm,采用干铣削的加工方式。

图1 2D铣削仿真模型Fig.1 2D Milling Simulation Model

3 仿真结果分析与试验验证

3.1 铣削力分析

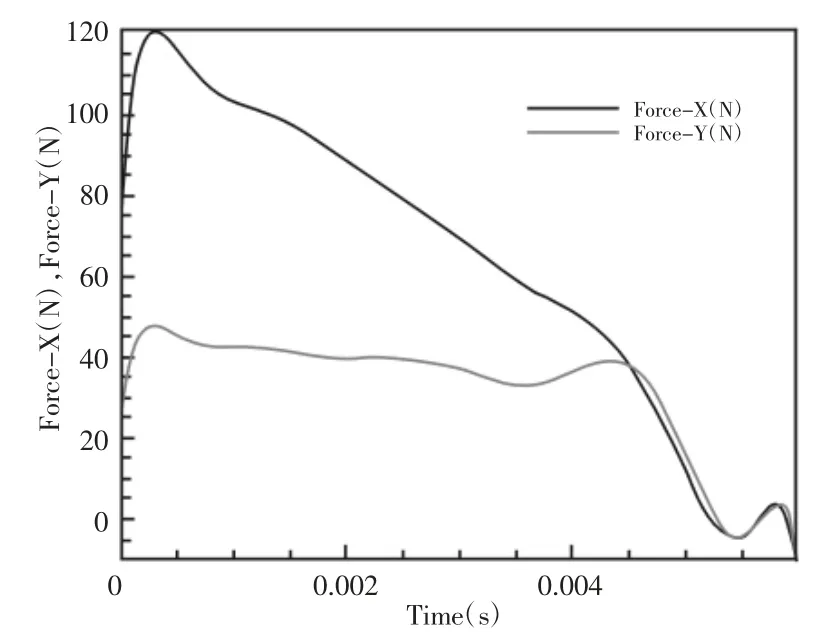

仿真得到的铣削力随时间变化曲线,如图2所示。在铣削的初始阶段,铣削力随着铣刀的深入迅速增大,Fx最大值为120N,Fy最大值为47.7N,随着铣削的进行,从图1(a)可以看出,切屑的厚度逐渐变小,导致Fx在达到最大值后又逐渐减小,而Fy相对较为稳定,在一定的范围内波动。产生波动的原因:(1)在铣削过程中,由于铝合金的热软化效应,剪切区温度升高导致铣削力减小,但随着铣削力的减小,铣削热也减小,工件发生材料硬化,铣削力随之增大,周而复始;(2)由于软件采用的是网格重画分技术,使得在铣削过程中产生不连续性,导致铣削力产生波动;(3)随着铣削的进行,切屑从切削层分离,也会对铣削力产生影响[9]。在0.0045s时Fx与Fy快速减小,表明刀具即将切出工件,在0.005s时切削力降为零,刀具切出工件。

图2 铣削力仿真曲线Fig.2 Milling Force Simulation Curve

3.2 铣削力试验验证

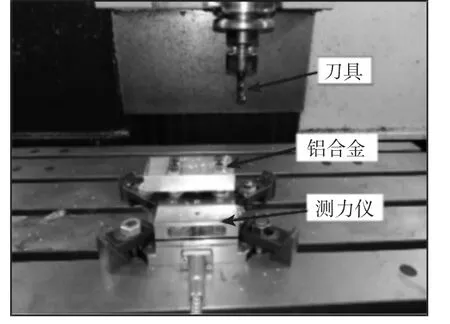

为了验证仿真结果的准确性,在相同工艺参数条件下进行铣削试验。在立式加工中心进行的铣削试验,如图3所示。利用Kislter测力仪测量铣削过程中的铣削力。

图3 铣削加工试验Fig.3 Milling Test

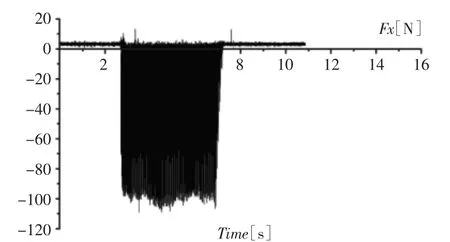

试验得到的铣削力曲线,如图4所示。出现负值与测力仪坐标系的选取有关,但不影响最终的铣削力大小。从图中可以看出,在铣削力达到稳定后,Fx为103N,误差为16.5%,仿真结果与试验结果有一定误差,这是因为仿真是在较为理想的环境中进行,而试验过程中会受到机床和装夹等的影响,就整体而言仿真结果与试验结果较为吻合,能够较为准确的预测铣削力的大小。

图4 铣削力试验曲线Fig.4 Milling Force Test Curve

4 正交试验

4.1 正交试验设计

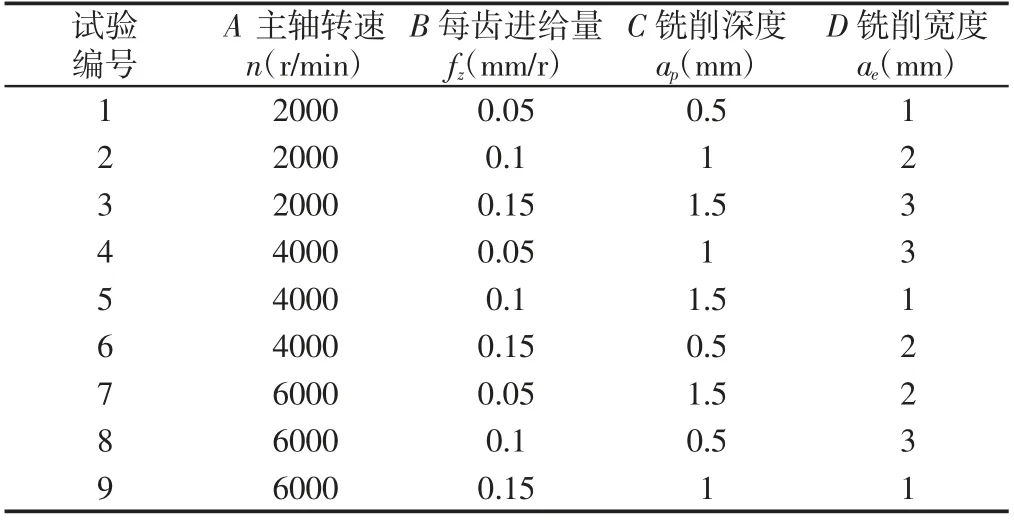

采用四因素三水平的正交实验方案,如表1所示。

表1 正交试验设计Tab.1 Orthogonal Experiment Design

4.2 正交试验仿真结果分析

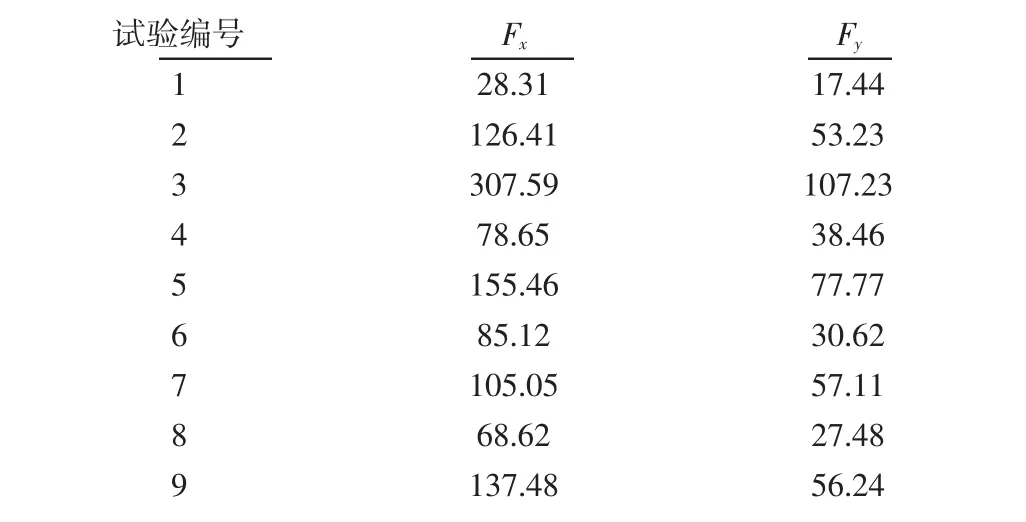

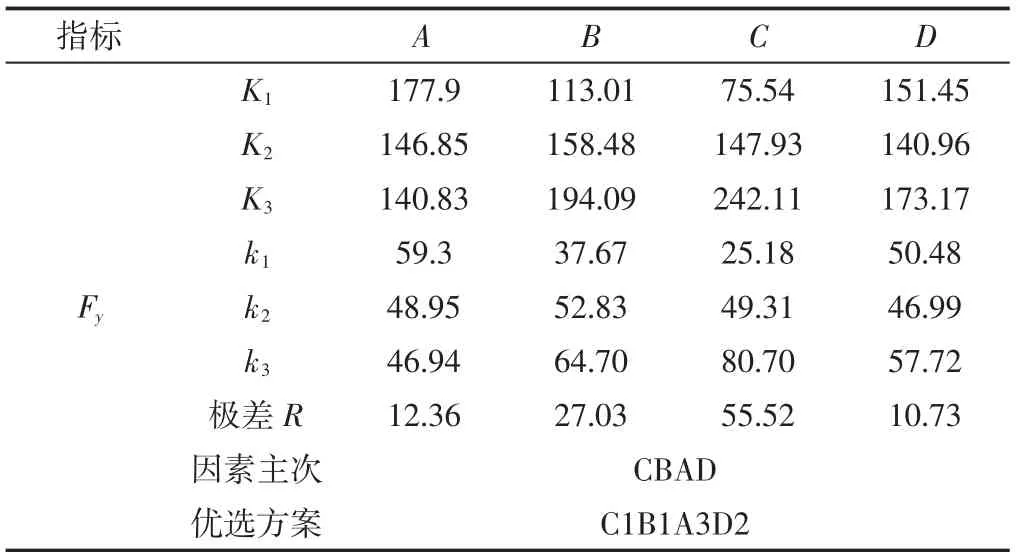

得到的仿真数据,如表2所示。采用直观分析法对仿真结果展开分析,仿真结果分析,如表3所示。(a)为Fx数据分析,(b)为Fy的数据分析。表中K1、K2、K3表示每个因素一个水平的求和,k1、k2、k3表示K1、K2、K3的平均值,R表示极差。

表2 仿真结果Tab.2 Simulation Results

表3 仿真结果分析Tab.3 Simulation Results Analysis(a)Fx仿真分析

从表3(a)可以看出,每齿进给量和铣削深度对Fx影响较为显著,因素主次为B>C>A>D,因此优选方案为B1C1A3D2,即每齿进给量0.05mm/z,铣削深度0.5mm,主轴转速6000r/min,铣削宽度2mm。

(b)Fy仿真分析

从表3(b)可以看出,每齿进给量和铣削深度对Fy影响较为显著,因素主次为C>B>A>D,因此优选方案为C1B1A3D2,即铣削深度0.5mm,每齿进给量0.05mm/z,主轴转速6000r/min,铣削宽度2mm。

综上所述,选取主轴转速6000r/min、每齿进给量0.05mm/z、铣削深度0.5mm和铣削宽度2mm为最优参数。

5 单工艺参数对铣削力和铣削热的影响

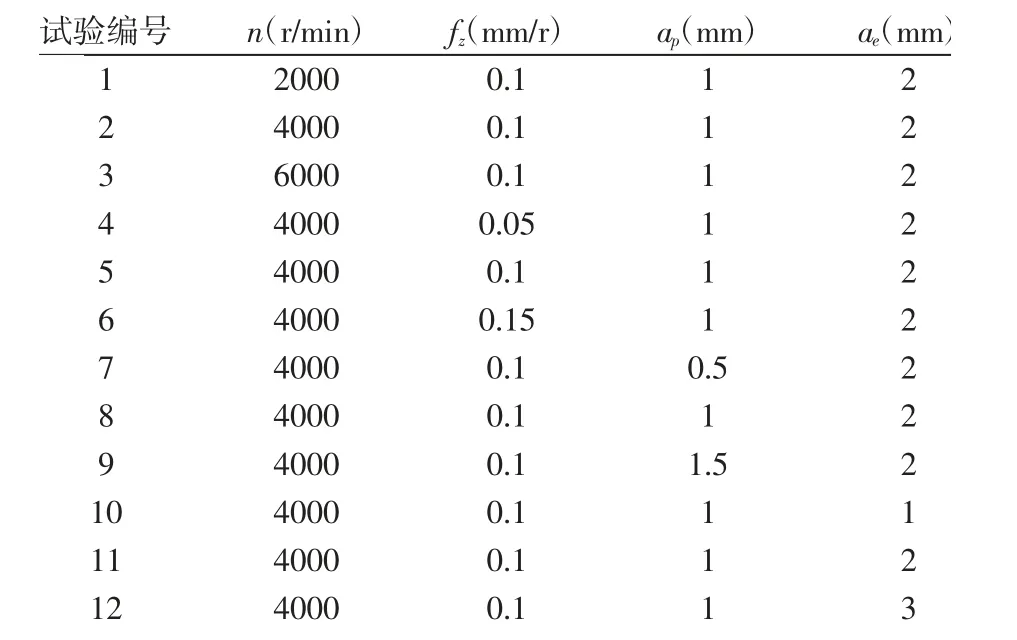

为了得到单一铣削参数对铣削力和铣削热的影响规律,采用不同的主轴转速、进给量、铣削深度和铣削宽度,每个影响因素选出三个数值,利用单因素试验法,进行仿真研究,铣削工艺参数,如表4所示。

表4 铣削工艺参数Tab.4 Milling Process Parameters

5.1 铣削参数对铣削力的影响

铣削参数对铣削力的影响曲线,如图5所示。

随着主轴转速的增大,X方向的铣削力基本保持不变,Y方向铣削力略微下降,因此主轴转速对铣削力的影响较小。

铣削力随每齿进给量的增大而升高。这是因为随着每齿进给量的增大,刀具每转去除的材料增多,克服工件变形阻力增大,从而导致Fx和Fy呈增大趋势。

随着铣削深度的增大铣削力随之变大,且铣削力与铣削深度呈一定线性增长关系。

随着铣削深度的增大,X方向的铣削力增幅较大,Y方向铣削力变化较小,但均呈上升趋势。

图5 铣削参数对铣削力的影响曲线Fig.5 Milling Parameters on the Milling Force Curve

根据以上分析,进给量、铣削深度和铣削宽度铣削力的影响较大,主轴转速影响较小。因此,在实际生产条件允许情况下,为了控制铣削力,提高加工质量,在铣削7075铝合金时,应采用较高的主轴转速,较低的进给量、铣削深度和铣削宽度。

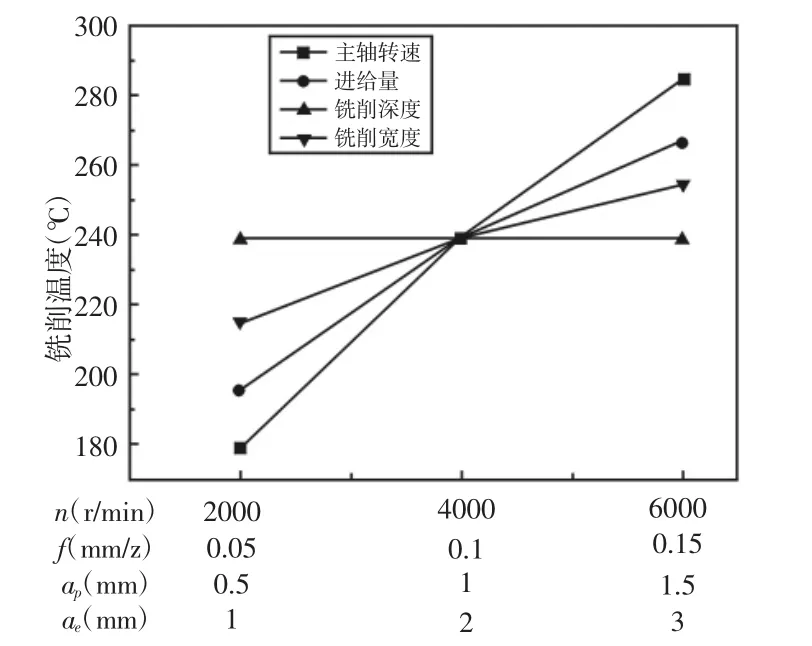

5.2 铣削参数对铣削温度的影响

铣削参数对铣削温度的影响规律曲线,如图6所示。从图中可以看出,刀具温度随着主轴转速的升高而增大,温度从180℃增大至283℃,增加了103℃,这是因为随着主轴转速的增大,材料内部应变率也随之增大,造成工件材料温度也上涨。刀具温度随着进给量和铣削宽度的增加而变大,分别增大了71.2℃和39.3℃,铣削深度对铣削温度的影响极小。

图6 铣削参数对铣削温度影响影响曲线Fig.6 Milling Parameters on Milling Temperature Impact Curve

6 结论

通过有限元分析软件AdvantEdge对7075-T651铝合金的铣削过程进行仿真和铣削试验,可以得出以下结论:(1)使用的有限元模型能够较为准确的预测7075-T651的铣削力和铣削温度,铣削力的试验结果与仿真结果误差为16.5%,验证了有限元模型的准确性。(2)通过正交试验选出最优的铣削工艺参数(主轴转速6000r/min、每齿进给量0.05mm/z、铣削宽度2mm、铣削深度0.5mm)和控制铣削力的最佳组合。(3)主轴转速对铣削力的影响较小,铣削力随铣削深度、每齿进给量、铣削宽度的变大而升高,因此,在实际生产条件允许情况下,为了控制铣削力,提高加工质量,在铣削7075铝合金时,应采用大主轴转速,小的进给量、铣削深度和铣削宽度。铣削温度随每齿进给量、主轴转速和铣削宽度升高而变大,铣削深度对铣削温度的影响极小。