基于计算流体力学车辆抗性消声器结构分析

范 芳,张竹林

(1.成都工业职业技术学院,四川 成都 610218;2.山东交通学院,山东 济南 250000)

1 引言

汽车排气噪声是重要的环境污染来源,直接影响到汽车能否正常的上市销售。消声器是重要的降噪设备,而在实现噪声控制的同时,也会增加排气系统的排气背压,会对发动机的功率造成一定的损失[1]。因此,合理的消声器结构设计,可以实现二者之间的平衡,实现节能减排控制噪声的目标。因此,采用CFD和试验相结合的方法对其进行设计具有重要意义。

国内外学者进行了一定的研究:文献[2]采用贴体网格法对消声器进气管道内的废气流动进行场分析;文献[3]采用粒子阻滞技术,对废气流过消声器时的流动状况进行分析;文献[4]采用任意拉格朗日-欧拉法,对消声器的管内流动进行三维稳态可压缩湍流数值模拟;文献[5]采用试验法对进气流量对消声器降噪水平进行分析。

根据抗性消声器的结构特性,对结构参数进行分析,基于分析结果对消声器的结构参数进行设计,并对扩张室、共振腔室和整体结构参数进行设计,基于某款发动机对参数进行设计;基于CFD建模仿真,对消声器的压损进行对比分析;基于消声器试验台对消声器消声效果和声频等性能进行分析。

2 消声器设计

工程车辆工作环境恶劣,排气噪声主要为中低频噪声,抗性消声器对此类噪声的降噪作用明显。抗性消声器包括扩张室、共振腔室、微穿孔板室等部分[6],广泛应用于中低频噪声的降噪设备中。这里对此形式的消声器进行设计分析。

2.1 结构参数设计

2.1.1 消声器容积

美国Nelson消声器公司推荐的消声器容积Ve计算公式为[7]:

式中:Q—常数,用于汽车消声器;n—内燃机标定功率转速;Vh—发动机排量,L;i—发动机气缸数;τ—发动机冲程数。

2.1.2 消声器扩张比

消声器扩张比m对最大消声量有重要的影响,m值越大,最大消声量越大。当消声器的膨胀比m>5时,膨胀腔的最大消声量Lmax=20lg m-6。

2.1.3 消声器进口直径

进口直径Di为:

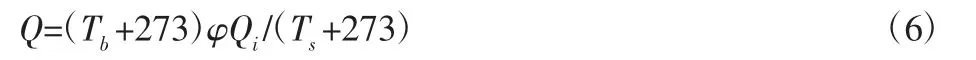

式中:Q—进口处排气流量;Vmax—允许最大气流流速。可通过发动机进气流量Qi进行估算:

式中:φc—充量系数。

则,排气流量为:

式中:Tb—进口处排气温度;Ts—进气温度;φ取0.98;

消音器的进口直径一般采用与发动机排气管到消音器进口端的管道的直径相等的设计方法[8]。

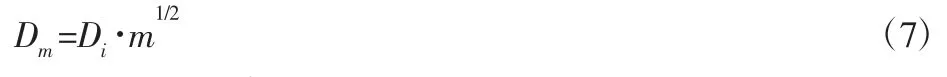

2.1.4 消声器直径

Dm表示为:一般消声器的直径根据需要尽量取的大些。

2.1.5 消声器长度

长度L可表示为:

根据统计资料,可知:

2.1.6 控制消声器出口气流速度

气流速度写作:

式中:V—气流速度;Q—排气流量;D—排气口直径。

2.1.7 消声器类型和级数的确定

根据发动机的排气频谱,确定消声器所要消除频率段的噪声。从而确定级数。

2.1.8 消声器每个腔大小的确定基频噪声为:

辐射的声功率为:

式中:K—比例常数;ρ—气体密度;v—气流速度;M—马赫数。

2.2 共振腔设计

根据经验确定发动机的排气噪声在(100~200)Hz时有峰值,可以设计一个共振腔消除这个频率段的噪声。假设在中心频率为125Hz的倍频带上有15dBA的消声量,由公式:ΔL=10lg(1+2k2),计算得k取4。

共振腔的容积为:

同时,可计算得共振腔的长度l。

共振腔的传导率:

传导率是一个具有长度量纲的物理量,定义为颈孔的截面积与颈的有效长度之比[9]。

式中:S—穿孔截面积;t—穿孔板厚度;d—孔径。

管的壁厚和小孔的直径可以根据现场情况给出[10]。根据公式:

可求得所开孔数为n,孔的位置可以在腔内均匀排列。

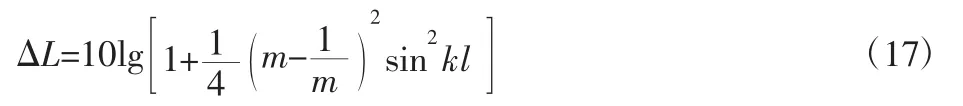

2.3 扩张腔设计

单节扩张室消声器消声量的计算:

当kl=π/2的奇数倍时,消声量达到最大值。

首先确定扩张室的最大消声频率,由此确定长度:

根据要求的消声值,确定扩张比。知道进气口管径,可以求得扩张室的截面S1,以及扩张室的直径D。

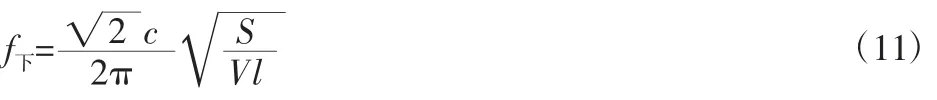

同时也要验算消声器的截止频率:

式中:c—声速。

扩张室有效消声的下限频率:

式中:S—连接管的截面积;V—扩张室的容积;l—联接管的长度。

2.4 消声器结构设计

典型的单节扩张室消声器对一些频率不起作用,相应的频率被称为通过频率。如果采用内插管结构,如图1(a)所示。一端插入扩张部分长度的1/4,一端插入1/2,那么就可以衰减一部分通过频率。

为了改善空气动力性能,对消声器的频率消声性能影响不大,也可以将内插接入管用穿孔管连接起来,如图1(b)所示。要求穿孔管的穿孔率在30%以上。

图1 单节扩张室结构Fig.1 Single Expansion Chamber Structure

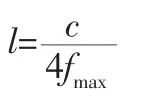

根据以上原则,设计出的适用于所研究车辆的消声器模型,如图2所示。

图2 消音器结构图Fig.2 Silencer Structure

图中所示消声器进出口管的内径为124mm,外径140mm,消音器直径为350mm,长度为1200mm,扩张比为2.5,均满足上述设计要求。所设计消声器三维模型图,如图2(b)所示。

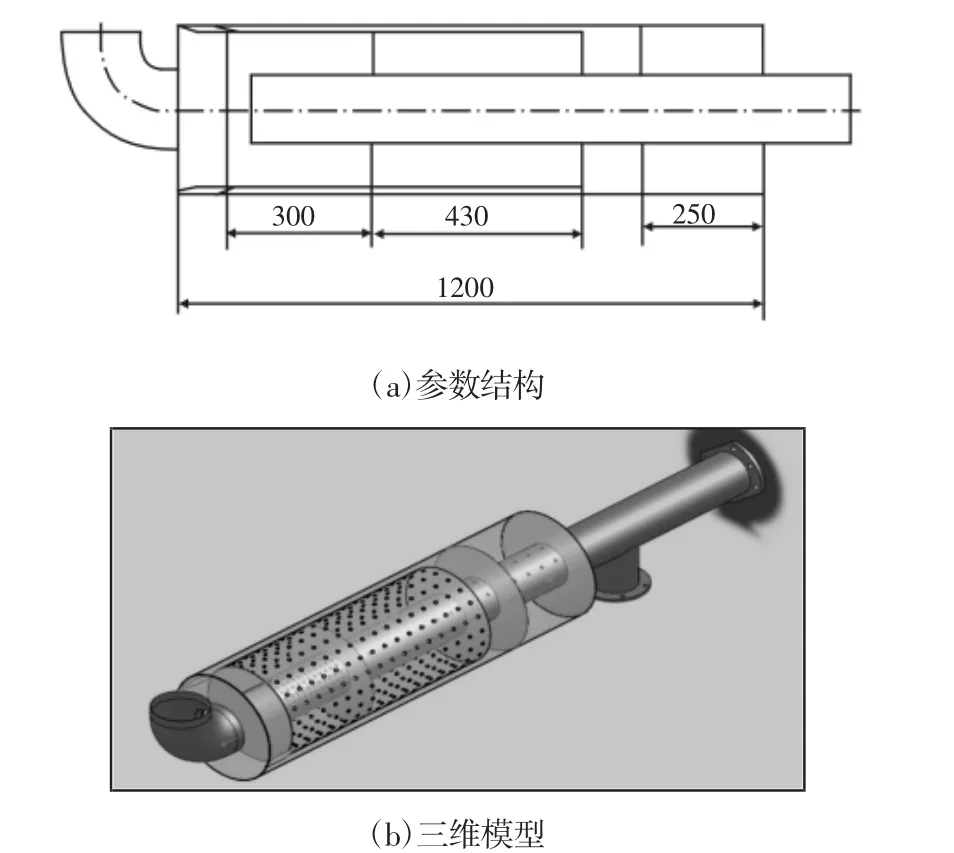

3 消音器流体动力学模拟

利用CFD软件,对消音器进行三维建模而后进行流场分析,获得我们关心的压力损失与流场速度压力分布情况。对于有限元模拟的三个步骤,建模,划分网格都很容易,网格模型,如图3所示。在消音器的模拟过程中最值得一提的是穿孔板多孔介质的设置,采用了porous-jump定义其边界条件,既很好的模拟了多孔结构,同时又避免了过大的模型对模拟的不利影响。

图3 消声器三维模型网格Fig.3 Muffler 3D Model Mesh

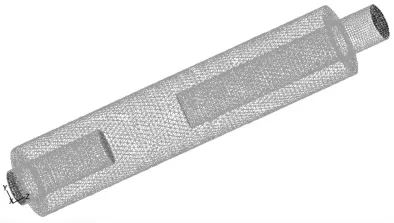

设置好各种条件后计算,经230步迭代完成计算,残差,如图4(a)所示。得到此消声器的压力损失图,如图4(b)所示。速度云图,如图4(c)所示。

图4 流场分析结果Fig.4 Flow Field Analysis Result

由图可知,消声器内气体分布均匀,无明显的负压区域,结构设计比较合理。消音器进出口压力的情况,压力损失为1802.38Pa,如表1所示。

表1 消音器进出口压力Tab.1 Muffler Inlet and Outlet Pressure

由表1中对比结果可知,理论计算和数值模拟结果误差在3%以内,二者的分析结果基本一致。表明模拟分析的可行性。

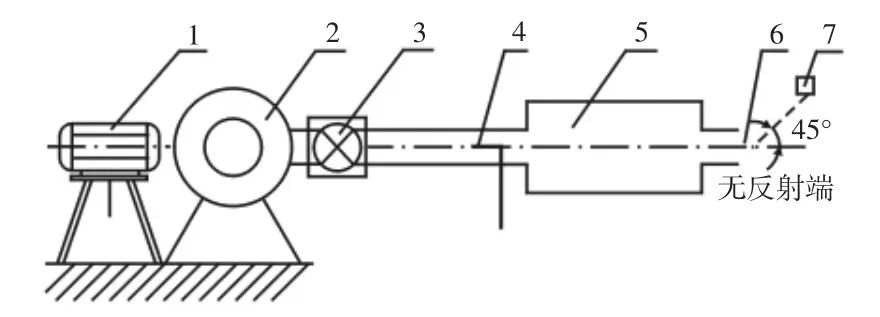

4 消音器试验分析

根据《声学消声器测量方法GB/T4760—1995》的要求,建立消声器实验台原理图,如图5所示。测试时,采用噪声采集仪在出入口中心1m左右的位置进行测量。

图5 消声器试验台Fig.5 Muffler Test Bench

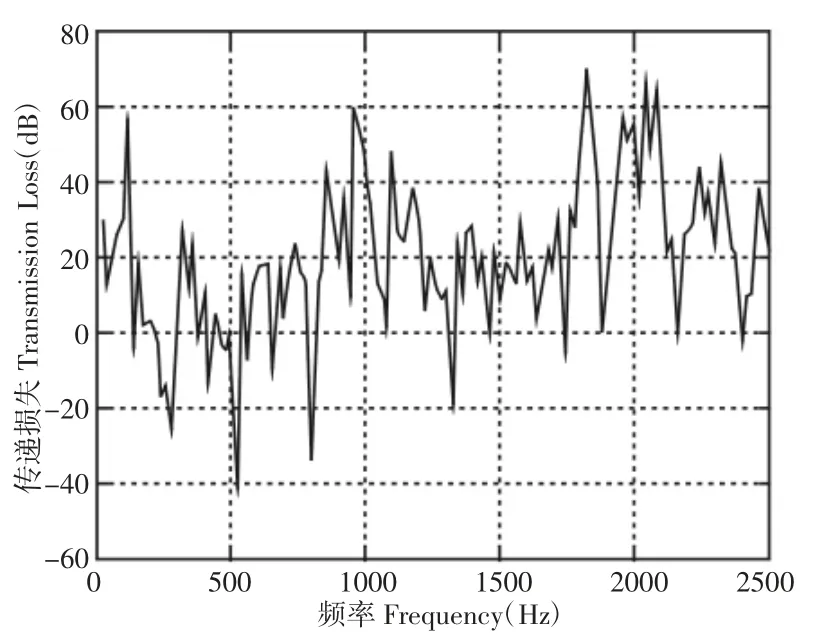

调节电机转速,使得风机的风量从小到大依次增加,直至最大值,测试整个过程中,消声器进出口位置的噪声分布,如图6所示。计算得到传递功率损失随频率变化,如图7所示。由图6进出口统计可知,消声器的降噪效果明显,入口处噪声在80dBA,而经过消声器降噪之后,主要在55dBA。图7的功率损失可知,在中低频带消声效果明显,尤其是在100Hz、900Hz和(1700~2200)Hz等,损失大,消声效果好,符合此类消声器的结构特点,表明设计是合理的。

图6 消声器进出口噪声分布Fig.6 Noise Distribution of the Muffler Inlet and Outlet

图7 传递功率损失Fig.7 Transfer Power Loss

5 结论

根据抗性消声器的结构特点,对其结构参数进行设计,并对扩张室、共振腔室和整体参数进行设计,基于CFD和试验台对消声器性能进行对比分析,结果可知:

(1)消声器进出口管的内径为124mm,外径140mm,消音器直径为350mm,长度为1200mm,扩张比为2.5,均满足上述设计要求;

(2)流场分析表明,消音器进出口压力损失为1802.38Pa,设计值为1780Pa,二者之间的误差小于2%;

(3)试验表明消声器的降噪效果明显,入口处噪声在80dBA,而经过消声器降噪之后,主要在55dBA。在中低频带消声效果明显,尤其是在100Hz、900Hz和(1700~2200)Hz等,损失大,消声效果好,符合此类消声器的结构特点,表明设计是合理的。为此类设计提供重要参考。