基于AMESim的某型航空发动机滑油供油系统故障模拟

白 杰,朱永新,何文博,党香俊

(1.中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300;2.中国民航大学航空工程学院,天津 300300;3.中国民航大学适航学院,天津 300300)

目前,针对航空发动机滑油系统的故障监测,主要依赖于布置其中的传感器。包括磁性金属屑探测器、滑油温度传感器、滑油压力传感器、滑油滤压差电门等。但是这些传感器,具有很大的监测局限性。像磁性金属屑传感器,被用来判断轴承和齿轮的磨损情况。该传感器只能区分磨损零件的大致类型以及磨损的程度,并不能判断磨损的具体零件;对于滑油温度传感器,针对滑油温度过高的故障,只能依据经验,大致判断出油泵的卸压活门故障或者滑油系统某处漏油;对于滑油压力传感器,当发生压力过低故障时,可筛选的故障有:滑油泵故障、卸压活门卡在开位、系统某处漏油等;即使像滑油滤压差电门,也只能检测到油滤堵塞故障,并不能判断堵塞的程度[1]。文献[2]列举了滑油系统的几种故障诊断对照,但是定性模糊,缺乏定量。综上,目前实际对于滑油系统的故障监测,存在很大的不足之处,对于故障,既不能准确地定性,也不能很好地定量。排故需要一点点筛查,劳动量较大。

AMESim是一个多学科领域复杂系统建模仿真平台,在液压系统方面得到了广泛应用,可方便模拟液压系统的故障,得到不同故障下的数据结果[3]。丰世林等[4]对民航运输机蓄压器刹车系统,使用AMESim进行建模与故障仿真研究,得到了蓄压器刹车系统在气穴和漏油情况下的工作特点。韦祥等[5]使用AMESim对某型涡扇发动机的燃油调节系统进行仿真,通过模拟燃调凸轮连杆的不同磨损程度,得到该故障下的发动机性能参数。刘金刚等[6]使用AMESim建立盾构机的液压系统模型,得到了液压泵、液压缸、溢流阀、换向阀故障下的系统特征参数。Ma等[7]使用AMESim建立四足机器人液压系统的模型,然后模拟了液压缸内泄漏,伺服阀堵塞,液压泵内泄漏三种故障,同样得到了故障映射的参数。

基于此,针对某型航空发动机的滑油供油系统,使用AMESim建立模型,然后选取了四个典型故障,在模型中进行故障模拟,以获得故障特征的数据,为航空发动机的滑油供油系统的故障诊断提供数据来源。

1 供油系统的结构

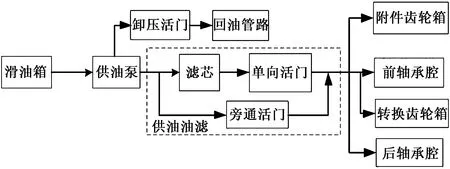

某型航空发动机的滑油供油系统原理图如图1所示,滑油供油系统主要由滑油箱、供油泵、供油油滤、管路、管路接头、喷嘴、滑油分配器等构成。滑油供油泵从油箱抽取油液,通过几段管路的传输,油液流向供油油滤,经过油滤的过滤,滑油分成四路,分别流向附件齿轮箱、前轴承腔、转换齿轮箱和后轴承腔。如果供油油滤的滤芯发生堵塞,造成旁通活门油液入口压力增大,此时旁通活门打开,有一部分油液绕过供油油滤,顶开单向活门继续往前流动。如果供油泵出口压力过大,为减小油滤入口的压力,卸压活门会打开,部分油液经卸压活门流向回油管路。该系统的旁通活门和单向活门为锥形滑阀,卸压活门为圆柱滑阀。

图1 某型航空发动机的滑油供油系统原理Fig.1 Principle of a lubricating oil supply system for an aeroengine

2 供油系统的建模

2.1 模型的简化处理

(1)不考虑热交换的影响。由于滑油流速较快,根据以往学者对热流体的研究,热交换对模型流量、压力仿真结果影响不大[8]。

(2)不考虑油液受重力的影响。因为滑油管路的位差较小,所以势能对该模型的影响较小。

(3)不考虑管路漏油的影响。在供油系统中,密封处和管路接头处会发生滑油轻微渗漏,由于泄漏量较小,故可忽略不计。

(4)不考虑管道弯度小于10°的局部阻力损失。因为管道弯度10°以下,局部阻力系数很小,故将其看作直管处理[9]。

2.2 边界条件的设置

设置滑油油液温度80 ℃,油箱压力为0.05 MPa,滑油泵供油量为额定40 L/min,附件齿轮箱、转换齿轮箱各滑油喷嘴、滑油分配器出口压力为0.05 MPa,前轴承腔各滑油喷嘴出口压力为0.05 MPa,后轴承腔各滑油喷嘴及喷管出口压力为0.05 MPa,供油泵卸压活门的开启压力为2.1 MPa,出口压力即回油管路的压力设置为0.68 MPa,与供油油滤串联的单向活门的开启压力为0.035 MPa,旁通活门的开启压力为1 MPa。

2.3 部分供油系统部件的数学建模

因为主要研究滑油滤和活门,因此,只列出与其相关的滑油滤、活门、节流孔有关的数学模型。

2.3.1 滑油滤

过滤油量:

(1)

式(1)中:K为滤芯通油能力系数;Af为有效过滤面积;ΔPf为油滤前后压差;η为油液的动力黏度。

油滤的压力损失:

ΔPf=ΔP1+ΔP2

(2)

(3)

(4)

式中:ΔP1为单层滤网阻力;ω为雷诺数影响的修正系数;ξ为阻力系数;Vf为油液在网全部面积上的流速;F0为网通孔的截面积;F为网的全部面积;ρ为油液密度;ΔP2为壳体进出口阻力。

2.3.2 节流孔

节流孔的压力流量方程:

(5)

节流孔的压降:

(6)

式中:Cqo为流量系数;Ao为小孔截面积;ΔPo为孔口前后压差;β为局部阻力系数;Vd为连接节流孔的管道直径。

2.3.3 圆柱滑阀

图2为卸压活门结构图,由于阀芯与阀腔之间存在缝隙,活门前腔会有少量油液通过缝隙渗入后腔,流入后腔的油液通过管路流回油箱。

图2 圆柱滑阀Fig.2 Cylinder valve

(1)阀口的压力流量方程:

(7)

式(7)中:Cqc为活口的流量系数;dc为阀芯直径;Xc为阀门开口长度;ΔPc为油液进出阀门前后压差。

(2)阀芯的运动微分方程

(8)

式(8)中:Pc1为阀门前腔的压力;A1为阀芯前端面的有效作用面积;Pc3为油箱气压;A2为阀芯后端面的有效作用面积;kc为弹簧刚度;B为黏性阻尼系数;Xc0为弹簧的预压缩量;mc为阀芯质量。

2.3.4 锥形滑阀

图3所示为锥形滑阀的结构。

da为与流动面相对应的阀芯直径图3 锥形滑阀Fig.3 Conical valve

(1)阀门口的压力流量方程:

(9)

area=πxlapsinα(dpop+cpop-xlapsinαcosα)

(10)

式(10)中:Cqz为锥阀口的流量系数;area为锥阀口的流量面积;ΔPz为油液进出阀门的压差;xlap为阀门开口长度;α为阀头角度;dpop为阀芯直径;cpop为缝隙宽度。

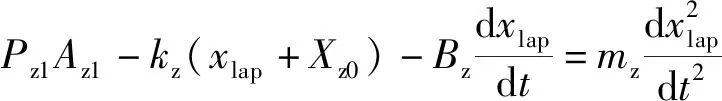

(2)阀芯的运动微分方程:

(11)

式(11)中:Pz1为阀门前腔的压力;Az1为阀芯前端面的有效作用面积;kz为弹簧刚度;Xz0为弹簧的预压缩量;Bz为阻尼系数;mz为阀芯质量;Cvz为阀门口流速系数。

2.4 供油系统的AMESim建模

如图4所示,使用AMESim软件建立某型航空发动机滑油供油系统的仿真模型。对于滑油箱、供油泵、供油油滤、直管、弯管、三通、凸扩、凸缩、喷嘴、节流孔等元件使用AMESim中的网络元件模拟真实的元件。使用电机元件的转动功能,替代发动机传动轴产生的转动作用。由于供油油滤参数设置复杂,将其分解为旁通活门、单向活门、滤芯。对于与供油油滤直连的单向活门和并联的旁通活门以及卸压活门则使用AMESim中的HCD库自定义构建。已知滤芯压降为20 kPa,为了方便模拟,将其等效为一定直径的节流孔。

3 故障的注入

选择滑油供油系统4种常见的故障,分别是滤芯的堵塞、单向活门活塞的卡滞、旁通活门的弹簧松弛、卸压活门的预紧力施加过小,分别对其进行不同故障程度地模拟。

3.1 滤芯的堵塞

该发动机的滑油滤芯为多层片式结构,每层由金属丝编织构成。由于发动机长时间的工作,轴承、齿轮会发生磨损,产生磨屑,油液经过循环流动,在经过供油油滤时,颗粒较大的磨屑会堵住滤芯。

已知滤芯的压降为20 kPa,在AMESim中使用节流孔代替结构复杂的滤芯,将滤芯的压降转化为节流孔的局部阻力损失。在保证旁通活门未开启时,根据质量守恒定律,节流孔入口前的速度恒定。因此,在AMESim中,在保证旁通活门未开启的条件下,随机选择一定大小的孔径,求得节流孔前的入口速度为1.708 46 m/s。将油液密度视为定值,根据式(6),可求得节流孔的局部阻力系数为14.98。

因为局部阻力系数一般都由试验测定,根据经验可得节流孔的局部阻力系数如图5所示。图5的横坐标为局部阻力系数,纵坐标为节流孔孔径(d1)和与其相连的管径(d2)之比。当局部阻力系数等于14.98时,查看图5可得d1/d2为0.5~0.6。因为d2在模型中设为22.5 mm,故d1为11.25~13.5 mm。在模型中,选取一定的数值间隔,经过多次迭代寻优,最终,确定孔径为13.198 3 mm,压降为20.000 6 kPa,近似于20 kPa。

d1为节流孔孔径;d2为与节流孔孔径相连的管径图5 节流孔的局部阻力系数Fig.5 Local resistance coefficient of orifice

该油滤的滤网为平纹编织方孔网,丝网的网通孔所占比例为90%。丝网的网通孔所占比例计算公式[10]如式(12)所示:

(12)

式(12)中:F0为网通孔的截面积;F为网的全部面积。

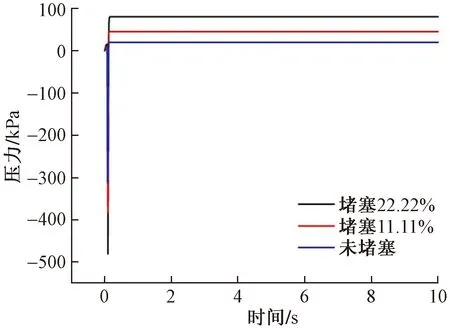

已知该滤芯的网通孔所占比例为90%。假定该油滤发生堵塞,导致网通孔所占的比例降为80%,即堵塞程度为11.11%。由式(3)可知,此时式(3)中只有阻力系数ξ发生变化,变为0.332 5。在油滤未堵塞时,ξ等于0.142 3。所以,此时的阻力系数ξ变为原来的2.266 3倍,此时的压降应为45.326 kPa。选取孔径为10.756 5 mm的节流孔进行仿真。同理,当堵塞程度为22.22%,选取的节流孔孔径为9.313 2 mm。综上,当油滤未堵塞、堵塞程度为11.11%、22.22%时,节流孔的压降即滤芯的压降如图6所示。

图6 滤芯不同堵塞程度下的压降Fig.6 Pressure drop of filter element with different degree of blockage

3.2 单向活门活塞的卡滞

颗粒细小的磨屑在流经单向活门时,有一些会进入活塞与活门腔体之间的缝隙,造成活塞卡滞。其次,由于滑油在流动过程中,吸收了大量机械磨损所产生的热量,造成油液温度过高,高温的滑油加热了活塞,由于“热涨冷缩”的原理,致使活塞膨胀,进而导致其卡死。由于卡滞的程度不同,导致活门开口的程度也不一样,因此活门进出口的流量和压力会发生相应的变化。

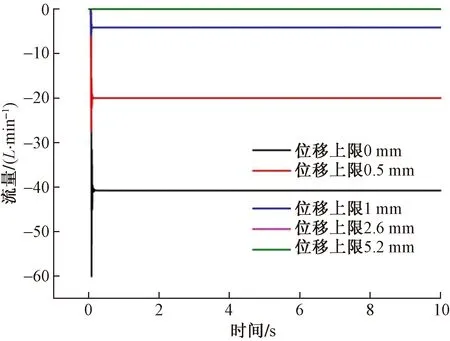

通过改变活塞位移的上限,从而限制活门出口的长度,进而模拟活塞卡滞现象。因为该活门的出口封闭长度为5.2 mm。为模拟不同的卡滞程度,设定活塞位移上限分别为5.2、2.6、1、0.5、0 mm,计算出的旁通活门入口流量、压力分别如图7、图8所示。由图7、图8中可知,随着活塞的卡滞程度加大,当位移上限卡滞到1~2.6 mm时,此时旁通活门开始打开。在模型中,选取一定的数值间隔,经过多次迭代寻优,可求得当卡滞上限为1.06 mm时,旁通活门入口压力为1.000 394 MPa,入口流量为0.06 L/min,可视为旁通活门刚刚开始打开。

图7 单向活门活塞不同卡滞程度下的旁通活门入口流量Fig.7 Inlet flow rate of the bypass valve under different clamping degrees of the one-way valve piston

图8 单向活门活塞不同卡滞程度下的旁通活门入口压力Fig.8 Inlet pressure of bypass valve under different clamping degrees of one-way piston

3.3 旁通活门弹簧应力松弛

旁通活门的弹簧在长时间高温油液的影响下,会发生应力松弛。当应力松弛到一定程度时,旁通活门在滑油压力作用下打开,部分油液不经供油油滤而继续流动,影响了供油滤的过滤作用。

通过减小弹簧的刚度,模拟弹簧松弛故障。已知弹簧的初始刚度为1.6 N/mm,压缩量为49.01 mm,预紧力为78.54 N。设置旁通活门的弹簧刚度分别为1.6、1、0.5、0.1 N/mm,仿真得旁通活门的入口流量如图9所示,压力如图10所示。从图9可以看出,随着弹簧刚度的减小,进入旁通活门的流量并未随之持续增大,当刚度减小为1.6~1 N/mm时,始有油液进入活门。

在油滤未堵塞情况下,活门入口的压力为0.706 055 MPa。根据式(11),为了简化计算,略去阻尼力,可求得k=1.13 N/mm时,活门恰好打开。

图9 不同弹簧刚度下的旁通活门入口流量Fig.9 Inlet flow of bypass valve with different spring stiffness

当刚度减小至0.5 N/mm左右时,随着刚度继续减小,油液的流量稳定在15.954 3 L/min不再发生变化。这是因为活门完全打开,流量不再发生变化。如图10所示,压力变化趋势与流量变化趋势一样。在刚度为0.5~1 N/mm,选取一定的数值间隔,经过多次迭代寻优,可求得当弹簧的刚度减小至0.975 N/mm时,活门完全打开,流经活门的流量不再发生变化。

图10 不同弹簧刚度下的旁通活门入口压力Fig.10 The inlet flow of bypass valve under different spring stiffness

3.4 卸压活门预紧力不足

一般发动机在冷天启动时,由于滑油油液温度过低,流阻增大,供油泵的出口压力过大,如果压力达到2.1 MPa时,此时卸压活门会打开,部分油液直接经卸压活门流回油箱。由于卸压活门需要人工调节弹簧的压缩量,如果调定压力太小,或者弹簧失效时,卸压活门在达不到2.1 MPa时,即会发生卸荷。

通过模拟卸压活门弹簧预压缩量的减小,来模拟预紧力的减小。弹簧刚度9.8 N/mm,预压缩量为40.48 mm,设置弹簧的压缩量分别为40.48、24、8、4、0 mm,即设置弹簧的预紧力分别为396.7、235.2、78.4、39.2、0 N。经过仿真,计算得到的进入卸压活门的流量和压力分别如图11、图12所示。

图11 不同预紧力下的卸压活门入口流量Fig.11 Inlet flow of pressure relief valve under different preloading forces

图12 不同预紧力下的卸压活门入口压力Fig.12 Inlet pressure of pressure relief valve under different preloading forces

从图11可以看出,当预紧力减小至78.4 N时,卸压活门已经打开,活门入口的流量脉动较大。由图12可以看出,活门未打开时,入口压力保持在700 KPa以上。对脉动的压力求均值,可得入口压力为716 778 Pa。根据式(8),略去阻尼力,可得当弹簧压缩量减小至16.6 mm时,活塞此时受力平衡。又因为阀芯的负重叠为7 mm,可知的压缩量减小至9.6 mm,即预紧力等于94.08 N时,活门刚刚打开。

如图11所示,当预紧力减小至0 N时,活门入口的平均流量保持在6 L/min左右。即弹簧未经施压调节,进入活门的流量只占总供油量的15%左右,这样的设计较大了保证了供油系统的安全。

4 结论

通过使用AMESim对某型航空发动机的滑油供油系统进行故障模拟,可得以下结论。

(1)获得了供油系统的滑油滤滤芯堵塞、单向活门活塞卡滞、旁通活门弹簧松弛、卸压活门预紧力不足的不同故障程度时的压力、流量数据。

(2)提出了一种使用节流孔模拟航空发动机滑油滤滤芯堵塞的方法。

(3)通过对供油油滤的单向活门活塞卡滞的仿真,得到了旁通活门开启的临界条件是活门活塞的位移上限卡滞为1.06 mm。

(4)通过对旁通活门的弹簧松弛故障模拟,得到了旁通活门开启的临界条件是弹簧的刚度减小至1.13 N/mm;旁通活门完全打开的的临界条件是弹簧的刚度减小至0.975 N/mm。

(5)通过对卸压活门的预紧力施加不足的故障模拟,得到了卸压活门开启的临界条件是预紧力减小至94.08 N。