基于动态服役性能的制动夹钳单元强度评价研究

乔 峰

(1 中南大学 粉末冶金国家重点实验室, 长沙 410083;2 中车长春轨道客车股份有限公司, 长春 130062)

随着轨道交通整体技术水平的不断进步,制动技术呈现多元化、绿色化的发展趋势,尤其是再生制动,发挥着越来越大的作用。但是各国铁路行业规定,在列车其他制动方式发生失效时,基础制动作为最后的安全制动措施,必须保证列车能在规定的制动距离内停车,以确保行车安全。因此,基础制动装置作为列车制动系统必不可少的重要组成部分,必须拥有高度的安全可靠性[1]。

作为目前主流盘形制动装置的核心执行部件,制动夹钳单元的结构安全性是保障基础制动装置功能可靠的重点。目前,在制动夹钳单元结构设计中,普遍采用的是静态工况的结构强度校核方式[2-3]。而制动夹钳单元在正常服役过程中,受到外部的持续振动激扰,尤其是随着列车运营速度的不断提高,轮轨之间振动激励加剧,进一步恶化了制动夹钳单元的服役工况[4-5],加速了部分关键承载件的损坏。由此可见,理想静态工况下的结构强度校核,无法满足对制动夹钳单元真实服役性能的评价需求。

作者立足于实际动态服役工况,结合相关标准对冲击和振动方面的性能要求,提出了一种结合极限动态工况强度校核和随机振动疲劳损伤校核的综合分析方法,能够更有效地实现对制动夹钳单元的结构强度的合理评价。

1 制动夹钳单元结构动力学建模

1.1 制动夹钳单元结构简介

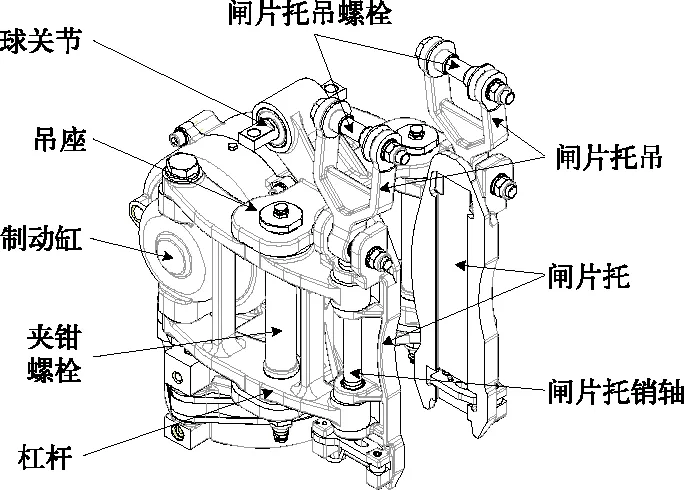

某型动车组用制动夹钳单元结构如图1所示,主要由制动夹钳和制动缸两部分组成[1]。其中,制动缸在输

入压力空气作用下提供轴向推力,是制动夹钳单元中的原动构件;夹钳用于将制动缸提供的轴向推力通过一定的放大倍率,转化为闸片端的正压力,是制动夹钳单元中的从动构件。

夹钳构件主要包括球关节、吊座、杠杆、夹钳螺栓、闸片托、闸片托销轴、闸片托吊和闸片托吊螺栓等部分。其中,杠杆和吊座是最主要的承载零件。闸片托吊螺栓和球关节安装在转向架构架上,分别称为制动夹钳单元的前、后吊挂点。

图1 制动夹钳单元结构

1.2 结构动力学建模

制动夹钳单元在制动过程中,通过轮对直接传递到制动夹钳单元上的振动激励量级大大高于缓解状态,因此,制动状态下的结构动态强度评价更为严苛。

制动状态下的制动夹钳单元由于不存在显性的刚体运动,可近似视作线性结构;制动缸在充气状态下具有较好的轴向刚度,可用两个质点和一个轴向预压缩弹簧进行简化等效[6-7]。

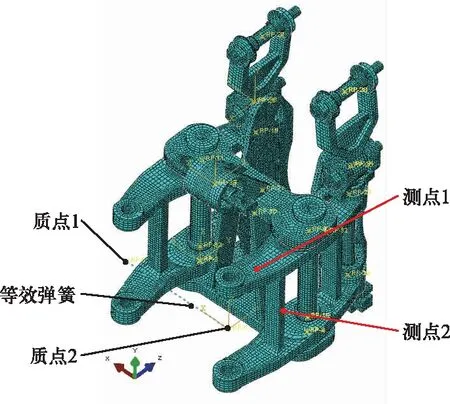

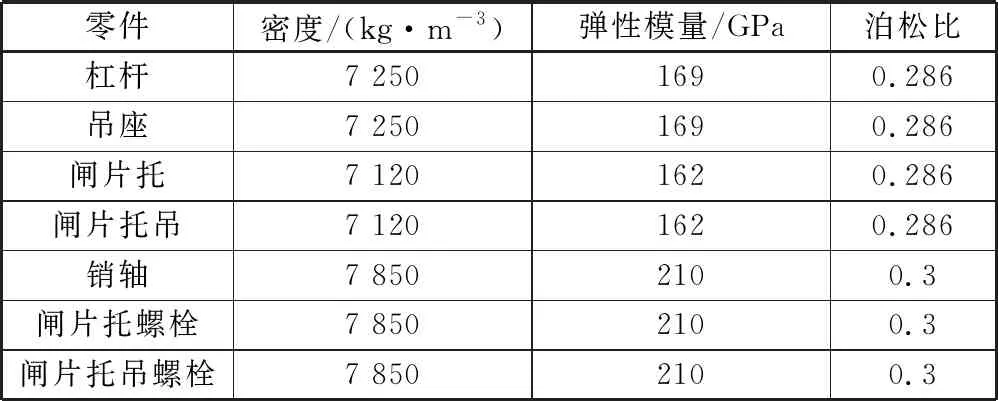

图2为在Abaqus软件环境下建立的制动夹钳单元结构动力学仿真模型。在模型中,用质点1和质点2模拟制动缸质量(45 kg),分别与两侧杠杆末端上下安装孔耦合;两质点之间设置等效弹簧模拟充气状态下制动缸轴向刚度(60 kN/mm)。此外,在球关节双侧螺栓孔、闸片托吊螺栓和闸片托闸片安装面上施加固定约束。仿真模型部分关键参数设置见表1。

图2 制动夹钳单元结构动力学仿真模型

表1 关键零件材料属性

2 极限动态强度校核

2.1 极限动态工况

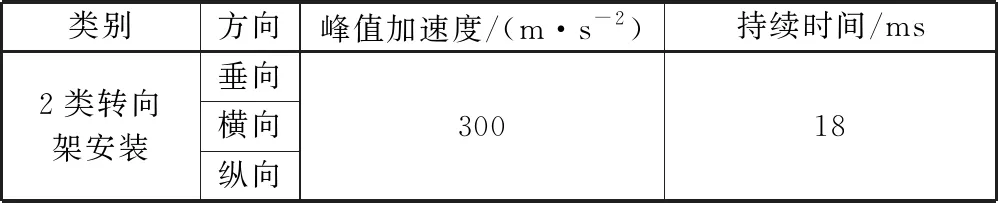

根据相关技术条件,制动夹钳单元必须满足IEC 61373-2010《铁路应用-机车车辆设备-冲击和振动试验》中规定的2类转向架安装设备的相关冲击和振动性能要求[8]。

冲击试验用于考核被测设备在极限动态工况下的结构强度,即对被测设备施加一系列单个半正弦脉冲,具体参数见表2。

表2 冲击试验半正弦脉冲波形参数

2.2 基于瞬态动力学的动态强度计算

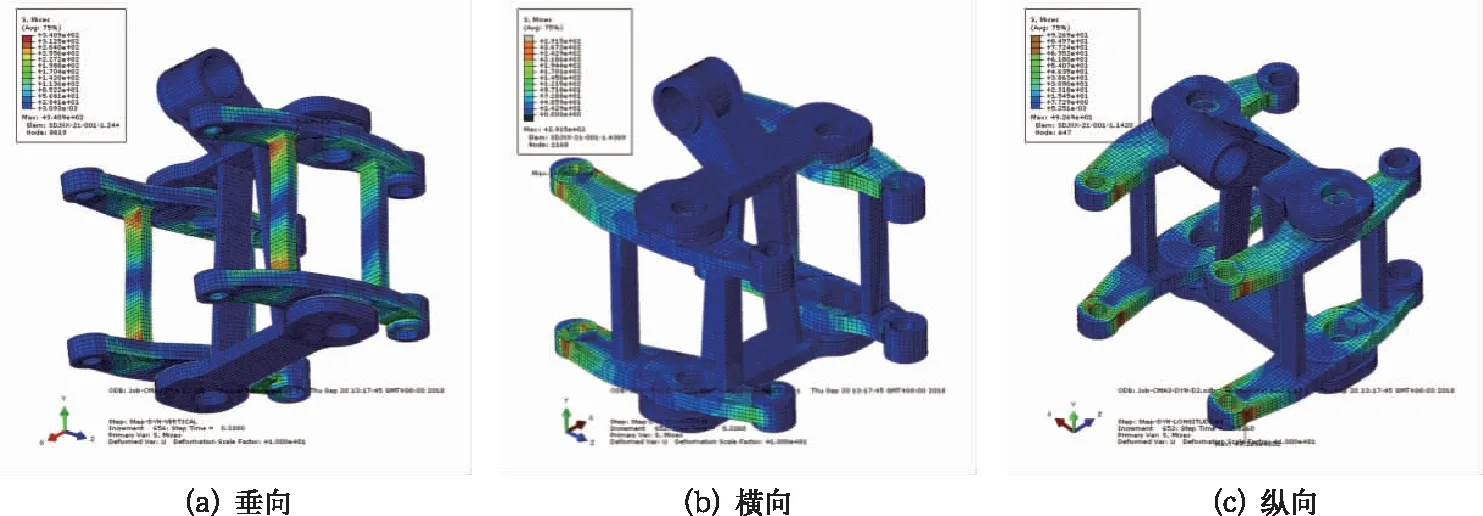

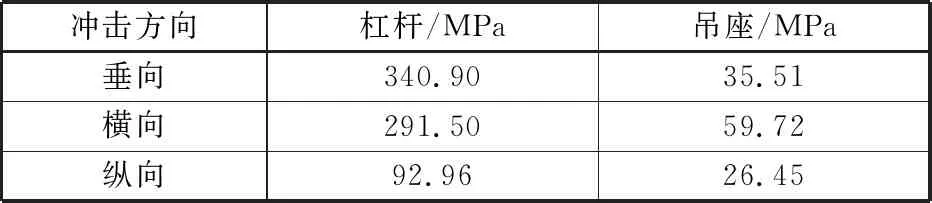

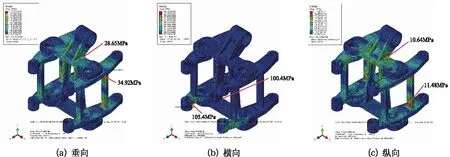

按照上述冲击工况要求,在Abaqus软件环境中分别进行垂向、横向、纵向冲击的瞬态动力学模拟。由于杠杆和吊座为制动夹钳单元最主要的承载构件,因此以下分析中主要关注杠杆和吊座的应力状态。

各向冲击下杠杆和吊座的最大应力响应如图3和表3所示,在各向冲击工况下,杠杆上的应力响应要大大高于吊座。其中,杠杆在垂向冲击状态下的应力最大,其次为横向,纵向冲击应力最低;吊座在横向冲击状态下的应力最大,其次为垂向,纵向冲击应力最低。由此可见,杠杆和吊座的横向和垂向结构强度低于纵向,但各向冲击状态下的最大应力均低于材料的屈服强度(QT600-3材料屈服强度370 MPa),即极限动态工况下的结构强度满足使用要求。

图3 冲击工况最大应力响应

表3 最大应力响应

2.3 冲击试验

为验证上述强度分析的正确性,按2.1节工况对制动夹钳单元样品进行冲击试验,冲击试验过后,制动夹钳单元样品功能完好,各零部件均无出现损坏。

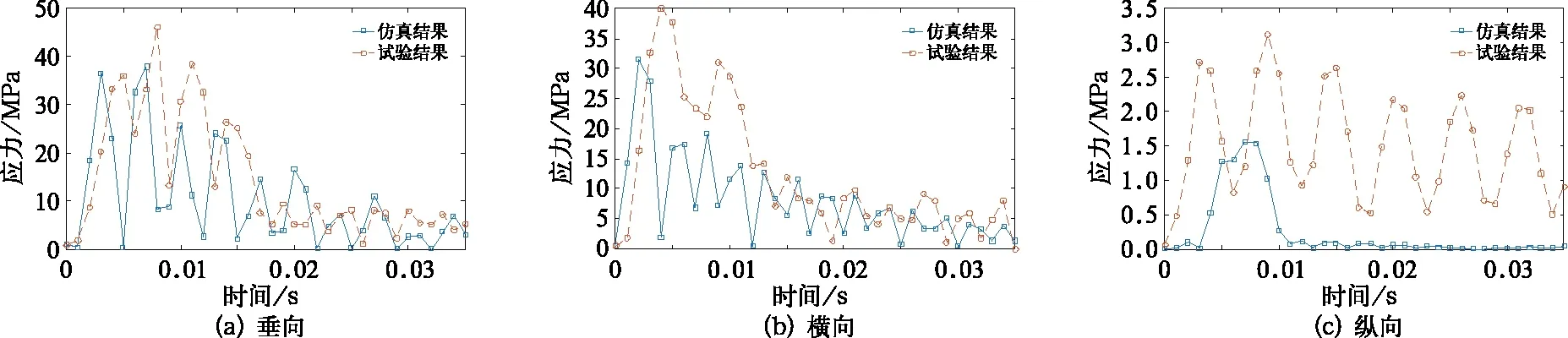

此外,在冲击试验过程中,在夹钳杠杆上选择2个测点(如图2所示)进行实时应力采集。利用2.2节瞬态动力学模型,对2测点位置的时域应力响应进行仿真,并将实测结果进行对比,如图4和图5所示。

从图中可以看出,在垂向和横向冲击工况下,仿真最大冲击应力略低于仿真结果(最大误差约为13%~26%),但整体趋势保持一致;纵向冲击工况下二者存在一定误差,主要是由于纵向冲击应力水平较低,测试系统误差对测试结果的影响较大。

总体上看,冲击试验测试结果与仿真分析结果较为吻合,基本验证了上述极限动态强度分析模型的合理性。

图4 测点1冲击应力响应结果对比

图5 测点2冲击应力响应结果对比

3 随机振动疲劳校核

3.1 随机振动工况

制动夹钳单元结构失效的一般形式为振动疲劳破坏,因此,除了考核被测设备在极限动态工况下结构强度的冲击试验外,IEC 61373-2010中还规定了随机振动模拟长寿命性能试验,用于考核被测设备全服役周期的结构振动疲劳强度。

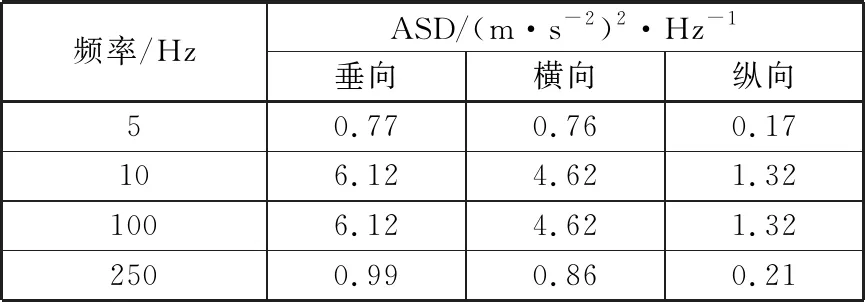

制动夹钳单元随机振动试验输入功率谱参数见表4所示,各方向随机振动试验持续5 h。

表4 随机振动试验输入功率谱

3.2 随机振动应力谱响应分析

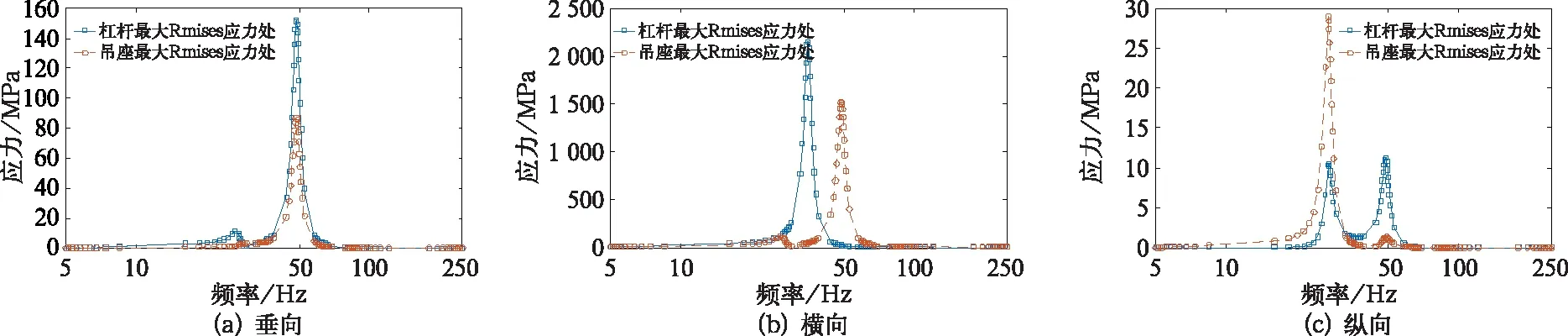

按照上述随机振动工况要求,在Abaqus软件环境中分别进行垂向、横向、纵向振动的随机响应分析。

各向随机振动下杠杆和吊座的最大Rmises应力如图6所示。横向随机振动下的Rmises应力响应大大高于垂向和纵向。其中,垂向和纵向随机振动工况下,最大Rmises应力分别出现在杠杆后部筋根部和吊座颈部筋根部;横向随机振动工况下,最大Rmises应力分别出现在杠杆下臂前部内侧和吊座中间筋下部根部。

针对图6中各向随机振动工况下杠杆、吊座上最大Rmises位置(对应结构设计最薄弱部位)进行应力功率谱分析,结果如图7所示。

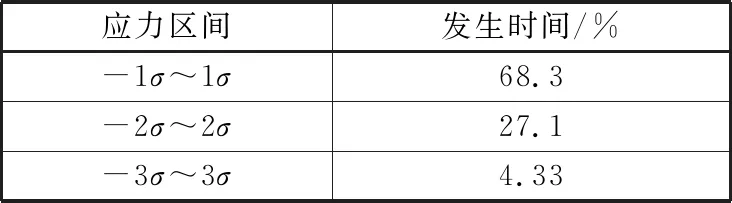

3.3 基于“三区间”法的疲劳损伤评价

根据Steinberg基于Miner线性损伤理论提出的“三区间”法,将随机振动产生的应力区间分为3个阶段,如表5所示。从表中可以看出,3个应力区间发生时间总和为99.73%,剩下的0.27%是大于3σ应力水平发生的时间,假设这一过程造成的损伤忽略不计[9-11]。其中,1σ应力对应上述分析中的Rmises应力。

随机振动过程造成的疲劳损伤D为以上3个区间应力造成的损伤总和,即

(1)

式中n1s、n2s、n3s分别为应力幅小于等于1σ、2σ、3σ时的真实循环次数,N1s、N2s、N3s分别对应应力水平为1σ、2σ、3σ查表所得的许用循环次数。

对于在频域内平稳的随机过程,单位时间内可能出现峰值次数的期望为

图6 随机振动Rmises应力

图7 随机振动应力功率谱

表5 随机振动应力区间

(2)

式中m2和m4分别为应力功率谱G(f)的二阶和四阶矩,其计算公式为

(3)

式中,f为频率;i为应力谱矩阶次。

进一步,可以得到n1s、n2s、n3s的计算公式

(4)

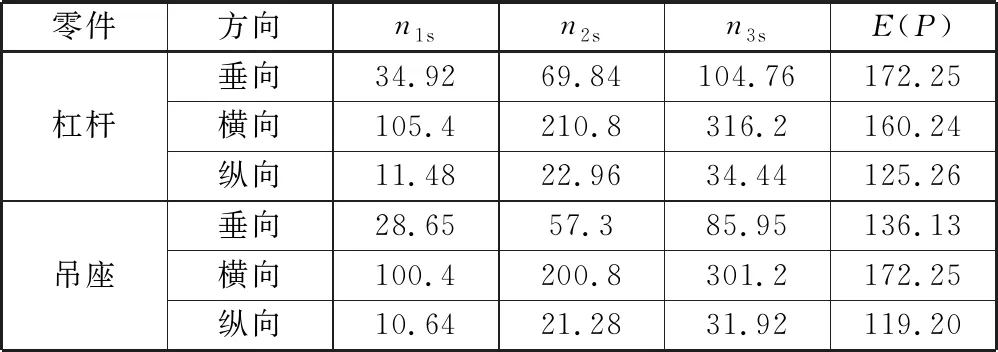

其中,随机振动时间t按18 000 s(5 h)计,计算得到的各项随机振动下的应力循环次数见表6。

表6 随机振动循环次数

N1s、N2s、N3s主要由材料S-N曲线决定。一般材料S-N曲线可采用如下幂函数形式表示

NSm=A

(5)

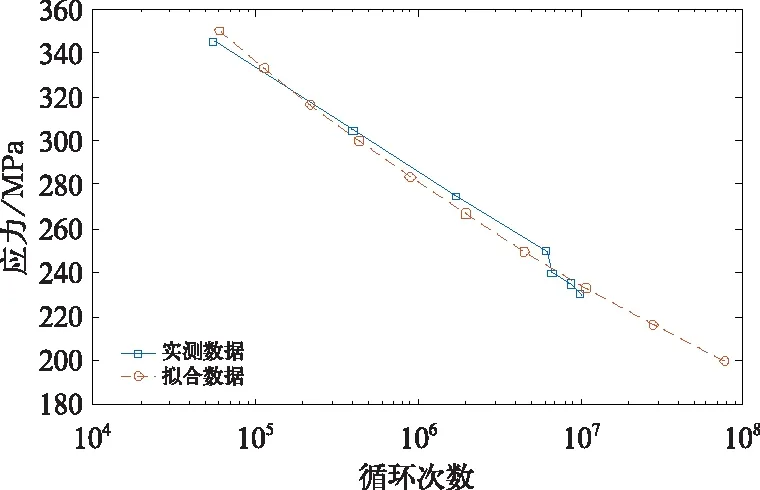

其中,S为材料疲劳应力幅值;N为对应该应力幅值的循环次数;m和A两个参数可通过试验方法获得。

文中制动夹钳单元的杠杆、吊座零件材料为QT600-3。根据文献[12]中的疲劳试验提供的数据,可以拟合得到上式中的m和A两个参数(m=12.76,A=1037.25)。QT600-3材料的实测S-N曲线与拟合S-N曲线对比见图8所示。从图中可以看出,在试验应力幅值水平区间内,实测曲线与拟合曲线吻合程度较高。

图8 QT600-3材料实测与拟合S-N曲线

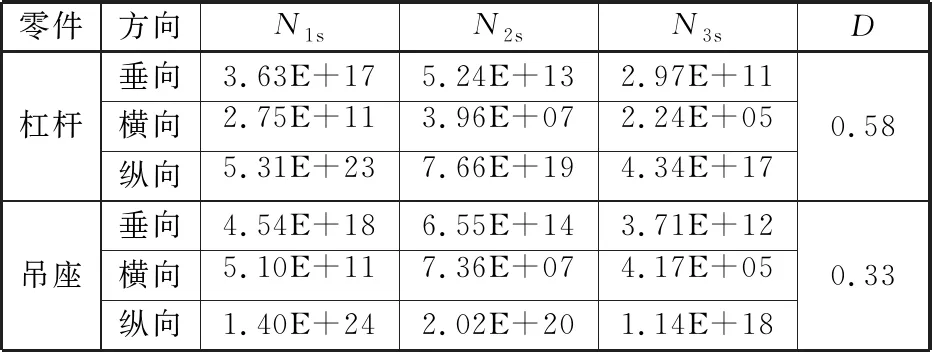

将3.2节中分析得到的随机振动应力代入上述拟合S-N模型,可以算出N1s、N2s、N3s等数值,再结合表6数据代入式(1),进一步可以获得对杠杆和吊座结构设计最薄弱部位在历经3个方向随机振动后总疲劳损伤的估算,见表7。从表7总疲劳损伤估算结果可以看出,杠杆和吊座随机振动总疲劳损伤小于1,即可满足随机振动下的使用需求。

表7 各区间应力水平许用循环次数与疲劳损伤

3.4 随机振动试验

为验证上述随机振动疲劳分析的正确性,按3.1节工况对制动夹钳单元样品进行3方向各5 h的随机振动试验,试验过后,制动夹钳单元样品功能完好,各零部件均无出现损坏。

图9 随机振动试验

4 结 论

(1) 文中制动夹钳单元关键承载件的结构强度能够满足极限动态工况(IEC 61373-2010中2类冲击试验工况)下的使用要求。其中,制动夹钳的纵向结构强度大大高于垂向和横向,吊座的结构强度高于杠杆。

(2) 文中制动夹钳单元关键承载件的动态疲劳强度能够满足随机振动工况(IEC 61373-2010中2类模拟长寿命试验工况)的使用要求。其中,杠杆的累计疲劳损伤高于吊座。

(3) 综合结构冲击强度和随机振动疲劳强度两方面的动态服役性能,可以对制动夹钳单元的结构强度进行更有效的评价。通过相应的冲击和振动试验,也验证了上述评价方法的有效性。