一起220 kV 弹簧机构断路器合闸故障分析

苗全堂,王 凯,王佳辉,王大鹏 ,于永进

(1.国网山东省电力公司东营供电公司,山东 东营 257100;2.山东科技大学,山东 青岛 266590)

0 引言

高压断路器是电网中重要的一次设备,能够闭合、断开电网运行中的正常电流和故障电流,是电网控制和保护的主要执行设备。操动机构是决定断路器性能的关键部件之一,主要有弹簧机构、电磁机构、液压机构3 种型式[1]。其中弹簧机构由于结构紧凑、维护简单、检修次数少等诸多优点,被广泛应用于220 kV 及以下电压等级电网中。但分闸、合闸操作失灵仍是弹簧操动机构比较常见的故障,一旦发生类似故障,就会严重影响电力系统安全运行[2]。文献[3-4]介绍了由于分闸挚子及其复位弹簧老化引起的断路器合后即分故障,文献[5-6]介绍了由于主轴卡涩导致的断路器拒合故障,文献[7-8]介绍了由于分闸脱扣器卡死导致的断路器拒分故障,但对于凸轮和滚轮距离不合格导致的合闸故障,现有文献涉及很少。

针对上述问题,就一起由凸轮和滚轮距离不合格导致的典型220 kV 弹簧断路器合闸故障,进行分析。在进行故障处理及分析过程的基础上,对今后设备施工、验收、检修提出相应措施与建议。

1 故障概况

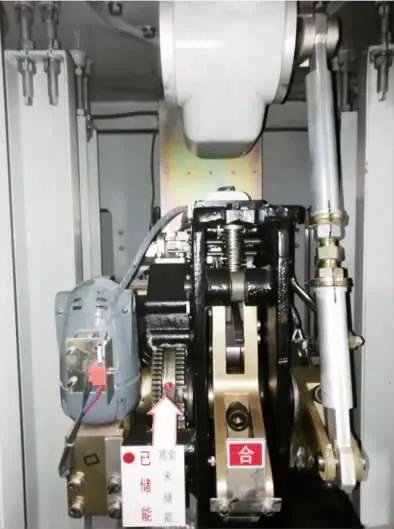

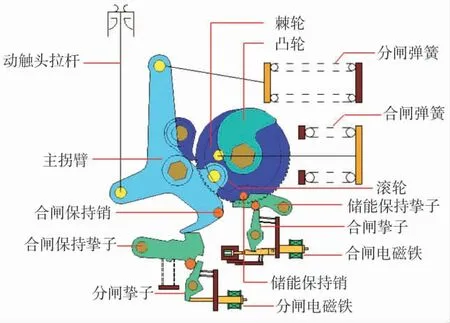

某220 kV 新建变电站投运送电过程中,第5 次冲击变压器时,1 号主变压器201 断路器合闸后立即跳开,无法合闸,检查变压保护装置无差动保护动作信息,排除励磁涌流引起保护误动的情况。设备转检修后,对设备进行初步检查,发现断路器A 相无法合闸,B、C 两相可以正常合闸,但随后非全相保护动作跳开其他两相,初步确定为断路器机构箱内部故障,故障设备为三相电气联动断路器,型号为ZF11B-252(L),其单相机构如图1 所示。

2 处理过程

将非全相保护停用后,现场操作断路器,A 相机构合闸不成功,B、C 两相可以正常合闸。通过对断路器动作过程进行录像后发现,A 相机构输出连杆可以向合闸方向动作,但是随后立即返回分闸位置。

图1 故障相单相机构

断路器的分闸机构如图2 所示。将断路器分闸线圈两端接线全部从端子排解除后,再次试合,A 相仍然合闸不成功,排除了分闸电磁铁误动的可能性。对断路器A 相分闸电磁铁进行拆除,再次对断路器进行试合闸,A 相仍然合不上,排除了分闸电磁铁顶杆过长导致的合闸后立即分闸。

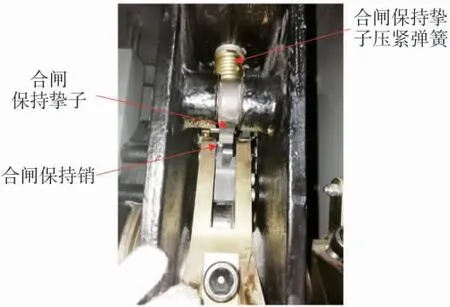

随后,对合闸保持挚子及其压紧弹簧进行了更换,如图3 所示。更换后,机构缺陷仍然未消除。

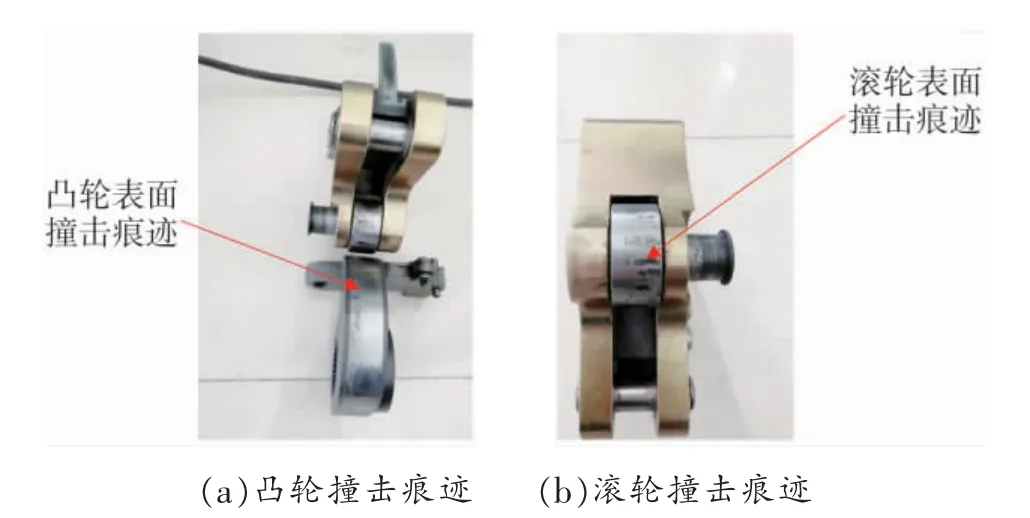

通过对与储能棘轮同轴的凸轮和主拐臂上的滚轮进行检查,发现主拐臂滚轮卡死(正常情况下可以灵活转动),且滚轮与凸轮表面有凹凸不平的撞击灼伤痕迹如图4 所示,判定滚轮与凸轮损坏。

找出故障点后,对主拐臂及其滚轮、凸轮进行更换,随后,对断路器进行试合闸,可以进行正常合闸,故障消除。

图2 分闸机构

图3 合闸保持机构

图4 损坏的凸轮和滚轮

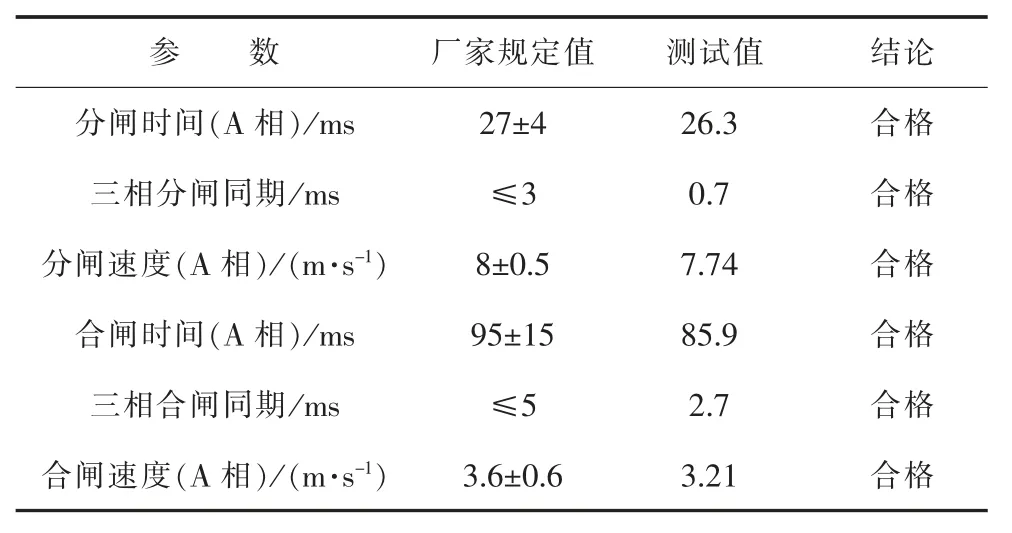

故障处理完成后,使用KoCoS ACTAS 特性测试仪对该断路器进行了机械特性试验如图5 所示,试验数据如表1 所示,与出厂标准值对比,试验数据合格。

图5 机械特性试验

表1 机械特性主要测试参数

3 原因分析

3.1 弹簧机构原理

合闸过程。断路器机构分闸已储能的状态如图6 所示,断路器接收到合闸信号后,合闸电磁铁带电动作,顶杆冲击合闸挚子,合闸挚子顺时针旋转,释放储能保持挚子,储能保持挚子逆时针旋转释放储能保持销,棘轮在合闸弹簧的作用下逆时针旋转,带动同轴的凸轮逆时针旋转,凸轮撞击主拐臂上的滚轮,推动主拐臂顺时针方向旋转,动触头拉杆向上运动完成合闸[9],同时,压缩分闸弹簧储能。合闸到位后,断路器通过合闸保持挚子卡住主拐臂上的合闸保持销使断路器保持在合闸位置。

图6 机构分闸已储能状态

分闸过程。断路器机构合闸状态如图7 所示,断路器接收到分闸信号以后,分闸电磁铁带电动作,顶杆冲击分闸挚子,分闸挚子顺时针转动释放合闸保持挚子,合闸保持挚子顺时针转动释放合闸保持销,主拐臂在分闸弹簧力的作用下逆时针转动,动触头拉杆向下运动完成分闸[10]。

3.2 故障原因分析

本次故障原因分析如图8 所示,正常情况下,断路器合闸时,棘轮在合闸弹簧的作用下开始转动,带动凸轮转动,凸轮转到一定位置时撞击主拐臂上的滚轮,滚轮由于内部轴承作用,将滑动摩擦变为滚动摩擦[11-12],减小了表面摩擦分力,其轴向分力推动主拐臂向合闸方向运动。主拐臂滚轮内的轴承损坏卡死后,凸轮撞击滚轮时,滚轮受力全部集中在很小的区域,凸轮与滚轮之间摩擦分力消耗的功增大,导致凸轮传递给主拐臂的合闸功减少,主拐臂运动速度减慢、行程减小,还未过合闸死点时(合闸保持挚子卡住主拐臂上合闸保持销的位置)即在分闸弹簧作用力下开始返回,从而合闸保持不住。

图7 机构合闸状态

图8 故障原因分析

造成上述问题的根本原因是厂家装配工艺控制不合格。储能状态时,滚轮与凸轮之间的间隙有严格的要求,ZF11B-252(L)型GIS 断路器机构滚轮与凸轮间隙出厂值合格范围为(1.5±0.2)mm,本次故障发生时测得滚轮与凸轮间隙为0.5 mm,不符合出厂值要求。凸轮为偏心轮,间隙的改变导致凸轮与滚轮接触时间和接触点改变,从而改变了滚轮受力大小和方向,随着分合次数增加,滚轮内部轴承由于受力不均而损坏。

4 结语

介绍了一起220 kV 组合电器弹簧断路器因机构滚轮与凸轮间隙距离不合格导致的合闸故障,为了防止类似故障再次发生,总结了以下几点建议。

加强设备验收管理。到货验收,应逐一检查断路器的生产记录、核心零部件检测合格证等出厂资料,仔细检查断路器的机构,对于滚轮转动不灵活或卡涩的弹簧断路器给予返厂处理。交接验收时,用塞尺检查机构的滚轮与凸轮之间的间隙距离应合格,要求施工方提供设备交接机械特性试验报告,并对调试过程中的机械特性试验进行现场关键点见证,防止断路器带缺陷投运。

合理安排断路器维护、检修计划,对同批次的断路器进行排查,检查是否有类似问题并进行机械特性试验。

提高设备运检质量。结合设备停电检修,查看各传动组件有无异常磨损、变形,检查弹簧机构凸轮与滚轮间隙是否正常,对机构传动轴承涂抹润滑脂,检修完后进行机械特性试验,确保机构特性参数合格。

做好设备检修数据记录。每次检修后的各项测试参数应建档留存,注意比较机械特性参数与往年测试数据。有的测试参数虽然在合格范围内,但与历史数据相比发生了趋势性、较大的变化,应分析其原因,以便对出现劣化倾向的设备做出针对性处理。