基于聚苯胺/聚丙烯腈纳米纤维膜的柔性空气电池阴极

李晓强, 孙倩, 秦晓雨, 王辉, 王烨晨, 李大伟, 高德康

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122; 2.波司登国际控股有限公司,江苏 常熟 215532)

随着移动网络和互联技术的飞速发展,手机和便携笔记本电脑已经无法满足人们对信息硬件载体的要求。近年来,以谷歌眼镜和Apple watch为代表的可穿戴设备相继面世,信息硬件载体的柔性化成为当前的研究热点。目前,商业化电池都是刚性的,这限制了可穿戴设备柔性化的发展[1]。因此,亟需开发具有一定机械强度的柔性电池及电极材料。在前期研究中,本课题组完成了纤维状柔性阳极空气电池材料的制备和性能测试,为柔性电池及电极材料提供了一种新的策略及发展思路[2]。

由静电纺丝技术制备的聚合物纳米纤维具有超大的比表面积,可作为电池材料的载体使用[3];聚苯胺(PANI)是典型的导电高分子聚合物,不仅具有耐高温、抗氧化等优点[4],而且具有结构可调、耐腐蚀以及密度小等优点[5- 6]。将纳米纤维结构与导电聚合物有机结合,可以获得具有导电性能的纳米纤维膜。牛传文[7]在水相中采用原位聚合法合成PANI,并以PANI、海藻酸钠、聚乙烯醇的混合物作为纺丝原液,通过静电纺丝技术制备导电纳米纤维膜;李福顺[8]通过在聚酰胺6纳米纤维膜表面沉积PANI制备导电纳米纤维膜;王玉姣等[9]则用类似的方法制备了PANI/聚氨酯导电纳米纤维。

文中首先利用静电纺丝技术制备得到聚丙烯腈(PAN)纳米纤维膜,然后在其表面采用原位聚合法合成PANI,得到PANI/PAN纳米纤维膜;对制得的PANI/PAN纳米纤维膜进行物理化学性能测试;组装空气电池并对其进行放电性能测试,以评价PANI/PAN纳米纤维膜作为空气电池阴极的可行性。

1 材料与方法

1.1 原料及仪器

1.1.1原料 PAN (Mw=5.0×104),上海金山石化有限公司提供;N,N-二甲基甲酰胺(DMF)、苯胺(ANI)和过硫酸铵,均为分析纯,皆由国药集团化学试剂有限公司提供。

1.1.2仪器 静电纺丝装置,自制;SU1510型扫描电子显微镜(SEM),日本日立公司制造;Q500型热重分析仪(TA),美国TA仪器公司制造;Nicolet iS10傅里叶红外光谱分析仪(FTIR),美国赛默飞世尔科技公司制造;D2 PHASER X射线衍射仪(XRD),德国布鲁克AXS有限公司制造;EZ-Test系列单柱式电子万能试验机,美国美特斯公司制造;SZT-2A四探针测试仪,苏州晶格电子有限公司提供;UNI-TUT805A台式电源表,优利德仪表有限公司提供。

1.2 PANI/PAN纳米纤维膜的制备

将1.5 g PAN粉末加入10 mL DMF中,在 80 ℃条件下搅拌2 h直至其完全溶解,配置静电纺丝溶液。静电纺丝过程参数设置如下:外接电压15 kV,推进速度0.5 mL/h,接收滚筒的转速200 r/min,接收距离15 cm,经过5 h收集制得PAN纳米纤维薄膜。

将静电纺丝得到的PAN纳米纤维膜置于浓度为0.6 mol/L的ANI/乙醇溶液中,浸泡40 min使其充分吸附苯胺单体,取出PAN纳米纤维膜后悬挂静置10 min,以去除多余的ANI残留;将吸附ANI的PAN纳米纤维膜浸入浓度为0.6 mol/L的过硫酸铵溶液中(pH=1.0),并将其放置于4 ℃环境中反应2 h;经蒸馏水清洗并晾干,最终得到PANI/PAN纳米纤维膜。

1.3 柔性锌-空气电池的组装

以PANI/PAN纳米纤维膜为阴极、锌片为阳极以及浸有氯化钾(KCl)溶液的水性纤维素薄膜为电解质层,组装得到柔性空气电池,具体如图1所示。

1.4 测试方法

1.4.1形貌观察 将PAN及PANI/PAN纳米纤维膜经干燥和喷金处理后,使用扫描电子显微镜对其纤维状阳极的形貌进行观察。

1.4.2表面官能团测试 采用压片法对PANI粉末、PAN及PANI/PAN纳米纤维膜进行傅里叶红外光谱分析。

1.4.3热重测试 采用热重分析仪在N2气氛下对PANI粉末、PAN及PANI/PAN纳米纤维膜进行热失重分析。其中,升温速率为10 ℃/min,升温范围为30~600 ℃。

1.4.4物相测试 对PANI粉末、PAN和PANI/PAN纳米纤维膜进行XRD分析,扫描范围为5°~80°。

1.4.5力学性能测试 把PAN及PANI/PAN纳米纤维膜分别裁剪成2 cm × 5 cm的矩形片状样品。采用电子万能试验机测试PAN与PANI/PAN纳米纤维膜的力学性能。其中,测试样品起始间距为10 mm,拉伸速度为20 mm/min,环境温度为20 ℃,空气湿度为65%。

1.4.6电阻测试 采用四探针测试仪测量PANI/PAN纳米纤维膜电阻率,并由下列公式计算电导率:

式中:σ为电导率;ρ为电阻率;C为四探针测试仪探针系数;V为当四根探针呈直线排列时中间两根探针之间的电压差;I为四根探针呈直线排列时第1根与第4根探针之间通过的电流值。

1.4.7放电性能测试 采用台式电源表分别测试以PANI/PAN纳米纤维膜为阴极的空气电池的放电电压及电流。

2 结果与讨论

2.1 PANI/PAN纳米纤维膜的表面形貌

材料的表面形貌是影响其物理化学性能的重要因素之一。文中研究的重点是在PAN纳米纤维的表面进行PANI的原位聚合,以得到具有导电性的PANI/PAN纳米纤维膜。因此,需要对PAN纳米纤维在PAIN原位聚合反应前后的形貌变化进行观测。

图2为PAN和PANI/PAN纳米纤维的表面形貌。

由图2(a)和图2(b)可以看出,静电纺丝方法制备的PAN纳米纤维表面光滑,其直径介于300~500 nm之间;由图2(c)和图2(d)可以看出,在PAN纳米纤维表面进行PANI原位聚合反应后,PANI/PAN纳米纤维膜表面出现不规则的突起物,纤维直径也增大到400~600 nm。这说明PANI聚合并包覆在PAN纳米纤维表面,从而使复合纳米纤维的直径增大。

2.2 PANI/PAN纳米纤维膜的化学组成

图3为PANI粉体、PAN以及PANI/PAN纳米纤维膜的红外光谱。

由图3可以看出,原位聚合法处理后的PAN纳米纤维膜,在2 240 cm-1处表现出氰基—CN的特征吸收峰,在2 937和1 453 cm-1处分别为—CH2—的不对称伸缩振动和—CH3的弯曲振动,由此可以推测出复合材料中基材PAN的存在;此外,图3中在1 260 cm-1处出现苯胺结构中—C—N—的伸缩振动吸收峰,以及1 195 cm-1处存在1,4-二取代苯的—C—H面外弯曲振动吸收峰,由此推测纳米纤维膜中含有PANI。

2.3 PANI/PAN纳米纤维膜的电导率

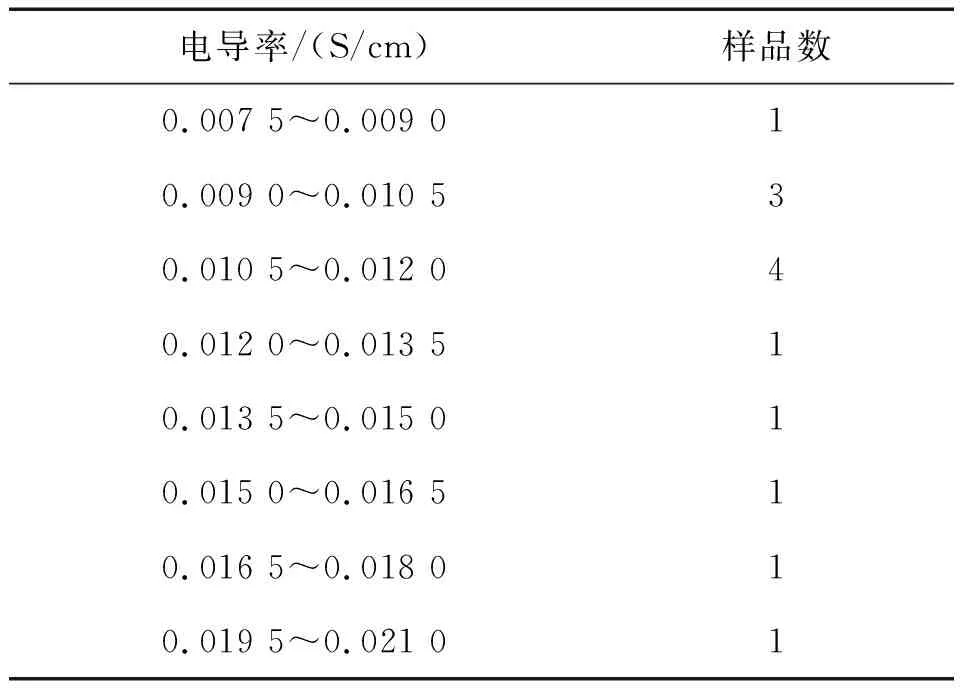

从PANI/PAN纳米纤维膜表面选取13个测试点,采用四探针电阻仪测试并通过计算得到不同点的电导率,具体结果见表1。

表1 PANI/PAN纳米纤维膜样品的电导率分布

Tab.1 Conductivity distribution of PANI/PANnanofiber membrane

电导率/(S/cm)样品数0.007 5~0.009 010.009 0~0.010 530.010 5~0.012 040.012 0~0.013 510.013 5~0.015 010.015 0~0.016 510.016 5~0.018 010.019 5~0.021 01

由表1可以看出,PANI/PAN纳米纤维膜的平均电导率为0.013 S/cm,说明其具有优良的表面导电性能;另外,PANI/PAN纳米纤维膜的电导率值在0.008~0.022 S/cm 范围内波动,这是由于在实验过程中PANI在PAN纤维膜表面聚合不均匀,最终导致PANI/PAN纳米纤维膜电导率出现差异。

2.4 PANI/PAN纳米纤维膜热稳定性

空气电池在使用过程中,可能因为放电作用使电池温度升高,因此作为空气电池的阴极需要具备一定的热稳定性。

图4为PAN纳米纤维膜,PANI粉体以及PANI/PAN纳米纤维膜的热重曲线和微熵热量分析曲线。

由图4(a)可以看出,PAN在300 ℃处几乎没有质量损失,而在300~450 ℃之间质量损失超过了50%,其中在320 ℃处失重速率达到最大。PANI在100 ℃前出现失重台阶是由于失去吸附的水分、乙醇以及掺杂酸HCl;而在100~200 ℃的失重则是因为DMF与ANI单体的挥发。由图4 (b)可以看出,在200~560 ℃之间,由于较低相对分子质量的PANI分解,与热重曲线拐点相对应,失重率接近50%,并且在490 ℃时失重速率达到最大。PANI/PAN纳米纤维膜的多孔结构及超大的比表面积使得其能够从空气中吸附大量水分子,因此在100 ℃前表现出明显的失重率;而后,在100~250 ℃之间,PANI/PAN纳米纤维膜几乎没有任何质量上的改变;在250~280 ℃之间,由于PANI开始分解,因此产生了较严重的失重现象。实验结果证明,PANI/PAN纳米纤维膜在240 ℃以下具有优异的热稳定性,可以作为空气电池阴极使用。

2.5 PANI/PAN纳米纤维膜的力学性能

作为空气电池阴极,纳米纤维需要一定的力学强度。文中采用最大载荷力和断裂伸长率两种方式来检测和表征PAN和PANI/PAN纳米纤维膜的力学性能,具体结果见表2。由表2可以看出,PAN纳米纤维膜的最大载荷力的平均值为1.40 N,断裂伸长率的平均值为191.74%。经过原位表面聚合后制备的PANI/PAN纳米纤维膜,其最大载荷力的平均值增加到1.71 N;但是,其断裂伸长率却减小到113.04%。

表2 PAN和PANI/PAN纳米纤维膜的力学性能

Tab.2 Tensile Performance of PAN and PANI/PAN nanofibrous membranes

样品最大载荷/NPANPANI/PAN断裂伸长率/%PANPANI/PAN11.261.49169.4120.321.481.58194.0122.331.531.76174.9138.041.591.83207.794.051.161.88212.790.2均值1.401.71191.7113.0

图5为根据代表性的数据作图而得到了PAN和PANI/PAN纳米纤维膜的“载荷-位移”曲线。

由图5可以看出,PANI/PAN复合纳米纤维膜所能承受的最大载荷明显增加,而其断裂伸长却相应减小,这与表2中的数据相符合。究其原因,可能是PAN纳米纤维取向性的改变。由静电纺丝得到的PAN纳米纤维具有一定的取向性,当PAN纳米纤维膜在水溶液中进行PANI的原位聚合时,PAN 纳米纤维原有的拓扑结构发生改变,纳米纤维之间的相对位置也随之发生变化,这就使得原本松散的纳米纤维膜收缩,从而造成PANI/PAN纳米纤维膜断裂伸长率的减小;同时,在PAN纳米纤维表面聚合的PANI起到了桥梁作用,将原本相互分离的PAN纳米纤维粘合起来,增大了纳米纤维之间的亲和力,最终导致PANI/PAN纳米纤维膜能够承受的最大载荷增加。

2.6 纳米纤维膜的结晶结构

图6为PANI,PAN和PANI/PAN纳米纤维膜的XRD图谱。

由图6可以看出,PAN纳米纤维膜几乎没有衍射峰;PANI在10 °~40 °之间出现多个衍射峰。这是由于PANI在经质子酸掺杂后,分子链中的一部分N原子因质子化产生的阳离子与阴离子形成了类似于季铵盐的结构,使得PANI的分子链取向趋于有序性,并且结晶性得到了较大的改善。PANI/PAN纳米纤维膜的XRD图谱中,分别在17 °和28 °附近出现较强的衍射峰,这与PANI的衍射峰相对应。

2.7 以PANI/PAN纳米纤维膜为阴极的空气电池放电性能

将制得的PANI/PAN纳米纤维膜与锌片、浸有电解液的水性薄膜组装成锌空气电池,并对电池的放电电压与放电电流进行测试,具体结果如图7所示。

由图7(a)可以看出,电池的放电电流在测试开始后急剧减小,随着时间的推移,电流减小速度放缓,直至测试结束,电流值达到最小值,约为初始电流值的43%。由图7(b)可以看出,电池的放电电压在测试开始时急速下降,而后下降速度逐渐放缓进入平稳阶段,所得的电压最小值为起始电压的78%。在放电电压测试的最后阶段,电压有部分上升趋势,这可能是由于PANI在PANI/PAN纳米纤维膜上的分布不均匀,从而导致纤维膜的厚度和孔隙率不均匀,因此在一段时间的放电后,阴极上氧气得电子的速率加快致使电压上升。

3 结语

结合静电纺丝技术与原位聚合法,制备了PANI/PAN纳米纤维膜,并将其应用于空气电池的阴极。SEM分析结果显示,PANI成功地在PAN纳米纤维表面进行较为规整的聚合,所得的PANI/PAN纳米纤维膜导电率在0.008~0.022 S/cm 之间;PANI/PAN纳米纤维膜的平均断裂强度为1.70 N,平均断裂伸长率为113.04%。以PANI/PAN纳米纤维膜为阴极、锌片为阳极构建空气电池,并对其放电性能进行测试。结果表明,该空气电池能够在2 000 s内以大于0.5 mA的电流和大于 0.4 V的电压进行稳定放电。纳米纤维结构的导电复合材料有望应用于柔性的空气电池制备,并为可穿戴电子产品供电提出新的方法。