型腔类零件的加工工艺分析及编程

翟梽锦 陈蕊 王雪 李贺军

摘 要:利用数控铣床加工型腔类零件的过程中,工艺分析和编写程序是非常重要的环节,工艺和编写程序的好坏与最终成品的质量、精度以及数控机床的效率有着密切的关系。本文对型腔类零件的加工工艺和程序编写进行重点分析,确定在加工中使用的刀具、设计走刀路线、计算基点坐标并进行编程,为不太复杂的零件的手工编程及加工提供参考。

关键词:工艺分析;走刀路线;编程

中图分类号:TG659文献标识码:A文章编号:1003-5168(2020)08-0040-03

Machining Process Analysis and Programming of Cavity Parts

ZHAI Zhijin1,2 CHEN Rui1 WANG Xue1,2 LI Hejun1,2

(1. Huanghe Jiaotong University,Jiaozuo Henan 454000;2. Jiaozuo Research Center of Manufacturing Technology and Equipment Engineering Technology for Key Parts of Material Transfer Equipment,Jiaozuo Henan 454000)

Abstract: In the process of using the CNC milling machine to process cavity parts, process analysis and programming are very important links, the quality of the process and programming is closely related to the quality and accuracy of the final product and the efficiency of the CNC machine. This paper focused on the analysis of the machining process and programming of cavity parts, determined the tools used in processing, designed the cutting route, calculated the base point coordinates and performed programming, providing a reference for manual programming and processing of less complex parts.

Keywords: process analysis;cutting route;programming

數控机床在机械加工行业中的应用越来越广,不仅可以提高零件的加工精度,保证加工零件的质量,还能不断提高生产效率,改善工作人员的工作环境,降低工人的劳动强度。在利用数控机床对型腔类零件进行数控加工时,人们需要考虑加工方式、装夹方案、刀具及其切削参数等因素,进而保证能够较为精确而高效地加工出相应的产品。

1 零件图分析

如图1所示,此图纸中,已知坯料尺寸为[Φ]100㎜,材料为45钢,采用FANUC0i立式数控铣床加工该零件。分析可知,坯料需要加工的部位有4 ㎜×4 ㎜的圆槽,内部有4个[Φ]6 ㎜的孔(深度3 ㎜),在坯料的最中间有一个[Φ]24 ㎜圆,其深度为4 ㎜,内部圆均匀分布着四个相同的花槽,花槽由两条直线和半个圆弧组成,根据图纸要求可知,中心[Φ]24 ㎜的凹槽和手臂凹槽的表面粗糙度要求为[Ra]3.2,其余表面的要求一样,因此在铣削加工过程中需要将粗精加工分开。

2 加工工艺方案的确定

2.1 加工方式的选择

通过零件图分析可知,加工零件的厚度为20 ㎜,为提高加工效率,将坯料利用车削的方式车平端面,并利用切断刀切出长22 ㎜的零件坯料。铣削中首先加工[Φ]24㎜的中心圆槽;其次利用铣刀一加工出中间的十字花槽,最后依次加工出4 ㎜深的圆环槽和四个[Φ]6 ㎜的孔。

2.2 装夹方案的选择

坯料形状为圆柱,材料为45钢,硬度要保证能直接在三爪卡盘直接装夹,但坯料首先在车床加工,导致坯料的高度较低,为防止刀具在加工过程中产生碰刀的现象,坯料底部需要增加垫铁,与垫铁接触的表面需要保证平整度。

2.3 刀具及其切削参数选择

在加工零件时,为保障较高的加工效率,在加工第一步,选择刀具为2刃的[Φ]20 ㎜的键槽铣刀。第三步加工中心十字花槽时,考虑到凹面槽曲率半径对刀具半径的要求,一般选取的刀具半径应满足[γ=(0.8~0.9)p][1],[p]为凹槽的最小曲率半径,在零件图上,已知其为7 ㎜,故此刀具的半径范围[γ=(5.6~6.3)]mm,因此加工时选择2刃的[Φ]12 ㎜的键槽铣刀。加工圆环槽时,为减少刀具的换刀时间,将圆环槽和孔一起考虑,最终选择2刃的[Φ]4 ㎜的键槽铣刀,将圆环槽一次加工成型,孔的加工也采用2刃的[Φ]4 ㎜的键槽铣刀。

为保证刀具在加工过程中具有足够的刚度,人们需要严格控制刀具和工件的接触厚度[Η],[Η≤(13~14)R][2],因此刀具的被吃刀量[ap≤(13~14)R],其中,需要用到的刀具分别为[Φ]20 ㎜、[Φ]12 ㎜、[Φ]4 ㎜的2刃键槽铣刀,所以选用的刀具的被吃刀量分别为[ap≤(6.7~5)mm]、[ap≤(4~3)mm]、[ap≤(1.34~1)mm]。

根据计算公式[n=1 000VC/(πd)],其中,[d]为所选刀具的直径,查切削手册,选取切削速度[VC]=40 m/min,带入上述公式可知,[Φ]20 ㎜、[Φ]12 ㎜、[Φ]4 ㎜三把刀所需的转速分比为636.94、1 061.57、3 184.71 r/min,最终选取的转速为650、1 100、3 200 r/min。

进给速度公式为[Vi=fznZ],查阅资料选取[fz=0.03 mm/r],计算可得,[Φ]20 ㎜、[Φ]12 ㎜、[Φ]4 ㎜三把刀的进给速度依次為39、66、192 mm/min。

2.4 走刀路线的规划

如图2所示,刀具从参考点开始移动至工件中心,首先开始加工中心圆槽,先从0点向下运动至预定位置,再运动至点3位置,然后刀具做圆周运动,运动至点4的位置,刀具再重新回到0点位置;加工十字形腔时,刀具运动至0点,然后从0点开始加工,首先运动至点5位置,按照数字顺序依次加工,到点16位置后沿着直线再运动至点5位置,最后重新回到0点位置;加圆槽时,首先加工圆槽,刀具运动至1点位置的上方,接着向下运动至预定深度,然后刀具做圆周运动,运动至2位置后,刀具升起;加工孔时,刀具先运动至点17的正上方,向下加工至预定孔的深度,刀具做圆周运动,运动到点18的位置后,刀具抬至工件上方1~2 ㎜处,移动至点19位置的正上方,刀具重复第一个孔的加工过程,依次加工第三个、第四个孔,直至最后加工完成。

2.5 基点坐标的计算

坯料形状为圆形坯料,内部型腔也为中心对称图形,因此将工件坐标系的坐标原点建立在坯料上表面的对称中心上,方便计算和对刀[3-4]。

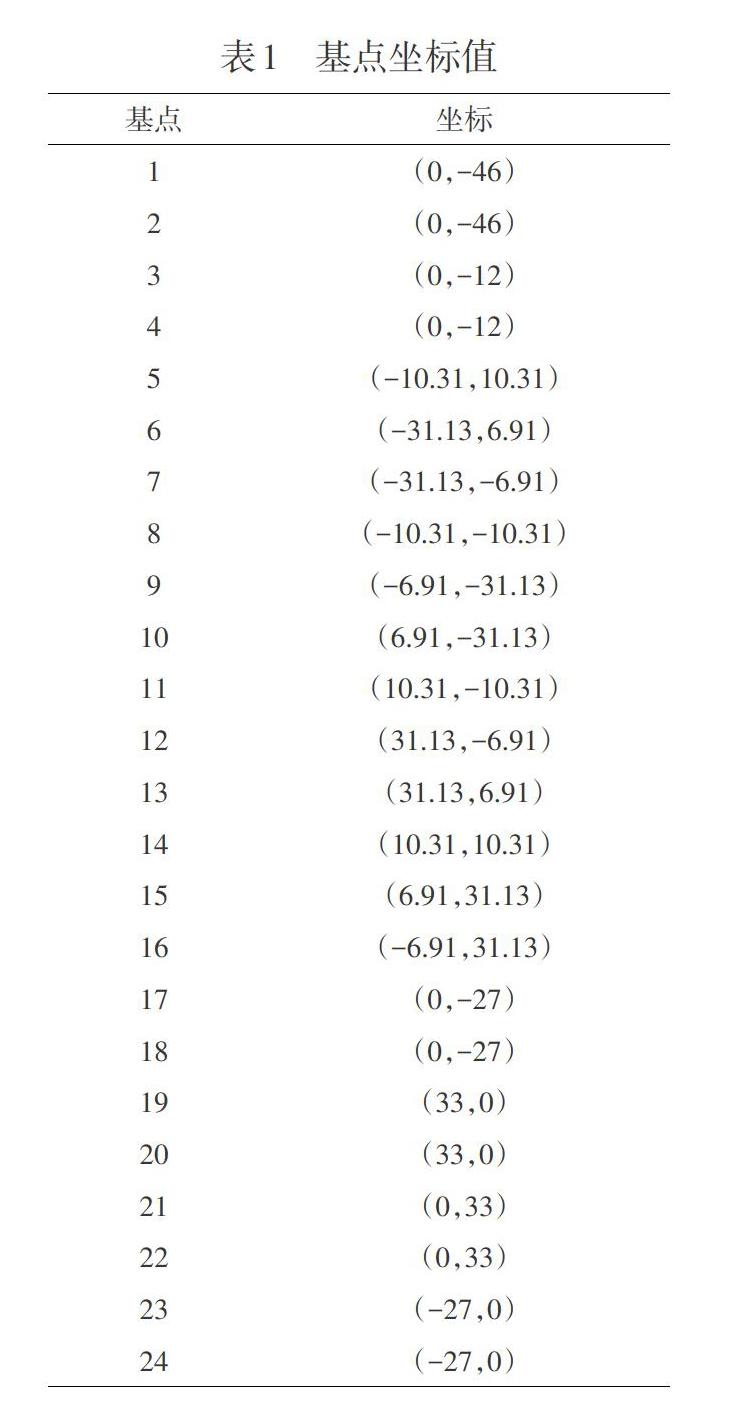

由工件坐标系的位置和零件图的尺寸分析可知,0、1、3、17、19、21、23点的坐标值显而易得,这里就不做过多介绍;由于中心十字形腔是中心对称图形,只需要知道一部分的数据即可通过坐标系的旋转确定其他点的坐标值,由零件图可知,14、15、16四点的坐标值分别为(10.31,10.31),(6.91,31.13),(-6.91,31.13)。

通过坐标系旋转可得到其他点的坐标值,5、6、7三点是由14、15、16三点逆时针旋转90°得到的,由于是逆时针,因此需要将[X]、[Y]的坐标值交换,并且需要在[X]的坐标值前添加“-”;8、9、10是三点旋转180°得到的,坐标值不发生变化,但符号需要改变;11、12、13三点是由其顺时针旋转90°得到的,所以11、12、13三点的坐标是需要将14、15、16三点的[X]、[Y]坐标值交换,并在[Y]坐标值前加“-”得到的,最终所有点的坐标值如表1所示。

3 程序编写

零件最终的厚度为20 ㎜,坯料的厚度为22 ㎜,可以在建立工件坐标系后,利用面铣刀直接铣削至零件要求厚度,并将[Φ]20 ㎜、[Φ]12 ㎜、[Φ]4 ㎜的刀具编号为1、2、3,将其相应的刀具半径补偿输入到相应的半径补偿位置中,方便后期调用。由于零件加工需要粗、精加工分开,本次手工编程以简化程序为准,零件的加工程序不再发生变化,在粗加工时可以将刀具半径补偿值增大为“刀具半径值+0.5 ㎜”,则三个刀具的半径补偿值分别为10.5、6.5、2.5 ㎜。

3.1 中心槽的加工程序

G54 G90 G17 G40 G49 G50 G00 X0 Y0 Z50.0;

G41 G00 X0 Y-12.0 D01;

G01 Z-4.0 F40.0;

G02 X0 Y-12.0 I0 J12.0;

G01 Z5.0;

中心圆槽深度为8 ㎜,需要加工两次,第二次加工时,刀具下切的深度为8 ㎜,再按照上面的切削程序运行一次即可加工出中心圆槽。

3.2 十字形腔加工程序

G41 G00 X0 Y0 D02;

G01 Z-4.0 F66.0;

X-10.31 Y10.31;

X-31.13 Y-6.91;

G03 X-31.13 Y-6.91 I1.31 J-6.91;

G01 X-10.31 Y-10.31;

Z5.0;

G68 X0 Y0 R90.0;

十字形腔有四个,形状完全一样,故在编程加工时,采用坐标系旋转指令,加工完第一个后,将刀具抬起来,坐标系旋转,然后加工第二个,每一次坐标系旋转90°,直至十字形腔加工结束后再取消坐标系旋转指令。

3.3 孔的加工程序

G41 G00 X-30.0 Y0 D03;

G01 Z-4.0 F192.0;

G03 X-30.0 Y0 I30.0 J0;

G01 Z5.0;

孔的数量也是四个,且全部都一样,因此可以采用和十字形腔同样的加工方法,采用坐标系旋转指令,依次加工四个孔,直至加工完成。

圆环槽的加工只走一个圆弧,只用到一个圆弧加工指令,需要注意的是,整圆加工和圆弧加工指令是不一样的。

前面刀具半径补偿时,补偿值比实际刀具半径值大,于是将0.5㎜作为精加工的切削量,由于不改变加工程序,因此可以通过进给倍率开关来调节速度,修改精加工的进给速度。

4 结语

数控加工已经成为当今企业最为主流的加工方式,型腔类零件的数控加工需要较为明确的加工要求,制定相应的加工工艺流程,手工编程时需要尽可能简化编写程序,此次零件的结构是中心对称,所以可以采用旋转坐标系或者子程序来编制,减少编写时间,提高生产效率。在进行手工编程时,合理选择编程指令,可以降低编程难度,时间更快,修改也较为容易。

参考文献:

[1]陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2014.

[2]李桂云.数控编程及加工技术[M].大连:大连理工出版社,2014.

[3]陈强,李学兵.模具零件的数控铣削的手工编程方法[J].模具制造,2018(4):91-94.

[4]段团和.动态刀具补偿功能在数控铣削编程中的应用[J].模具技术,2018(1):60-63.