基于智慧物流的空调器成品装货车位规划设计

文锡峰 李斌

中国轻工业长沙工程有限公司智能工业设计院,中国·湖南 长沙 410114

平台设计;AnyLogic;车辆预约;物流仿真

1 背景

随着家电行业的迅速发展,中国家电产业已经完成了从小到大的过程,正在实现由弱变强的跨越。作为世界家电产业的重要组成部分,前期发展过程中的资源优势、人员优势正逐渐减弱。以智能制造为目标的工业化方向,将智能化、互联网、物联网引入家电企业,对于家电工业而言是机遇更是挑战,挑战的是装备自动化和信息化水平,挑战是基础建设与新兴技术的对接与有效融合[1]。

SW 集团为中国500 强企业,随着品牌的提升、渠道建设的完善,产品阵容的健全,在工业智能化进程背景下,集团在智能制造产业发展方面存在较大提升空间。在新一轮的战略规划中,全力打造智慧家居、智能制造体系建设。家用空调作为其产品系列中重要一环亟待改善。为扩大产品市场影响力,同时提升生产效率,SW 集团启动了智能家电产业园智能空调新工厂的规划和建设。

2 装货停车现状及主要问题

2.1 园区仓储现状

SW 集团在安徽基地规划年产能300 套家用空调,年生产工作300 天,采用双班制,每班工作时间10 小时。按照20 万套空调成品仓储容量,园区规划成品仓库四栋,建筑平面尺寸分为两类,其中成品库一、成品库四为135m×52m;成品库二、成品库三为135m×64.8m。对应的装货面长度为52m 和64.8m。

空调器成品装车分为侧面装货和尾部装货两种形式。以22.5m 为代表的拖挂车主要为侧装,每车平均装载空调器成品400 套。300 万套成品空调的发货量,每天的发货量达到25车次,而空调市场需求季节波动明显,在生产出货旺季,每天的出货量为日常出货量的3 至4 倍,[2]进入园区的成品提货车辆可达到100 车次/天。

2.2 车位规划设计存在的问题

2.2.1 装货车位样式选择

根据成品车辆的长度尺寸及车厢高度。在满足空调成品装货需求的前提下,设计以简单实用为原则。

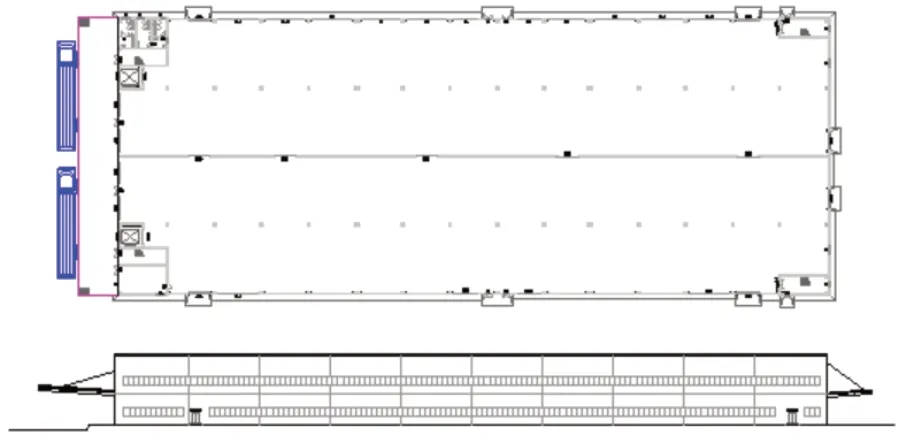

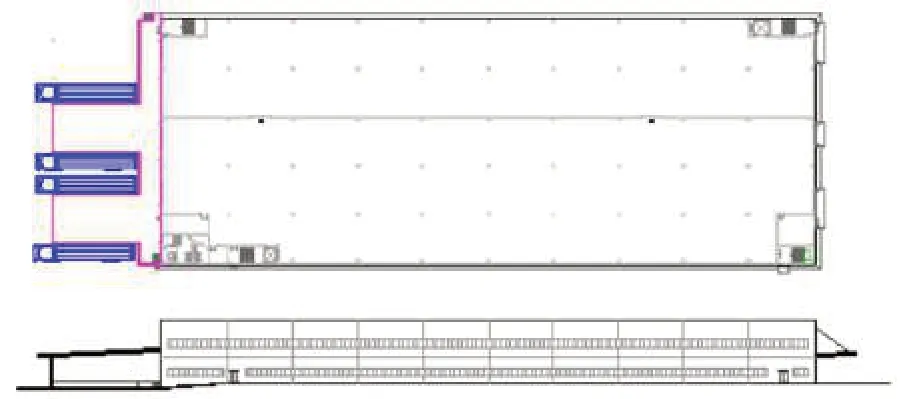

首先是雨棚的高度,成品车辆满载高度4.8 米,考虑装货操作空间,以高出地面6m的雨棚较为合适。其次是平台的高度,普通货车车厢高度1.2m,为保证平台与车厢之间便捷运输,一般发货平台高出装货地面1.2m,对于车厢高度超出1.2m 或者低于1.2m 的成品车,可结合液压升降机辅助成品装载。最后是成品发货的平台类型,如图1、2所示:分为直线型和月台型。[3]

图1 直线型发货平台仓库平面图与侧视图

图2 月台型发货平台仓库平面图与侧视图

直线型发货平台,造型简单,沿着成品仓库发货侧面设计平台,装货面下沉1.2m,优点:装货平台、雨棚面积小,投资较少,缺点:侧装时大量占用装货面的停车位,同等发货区域下,可用车位数减少。月台型平台,港湾式停车位,停车位下沉1.2m,优点:装货效率高,缺点:装车占用大量面积。平台、雨棚建设投资大。规划难点在于合理选择装货平台样式,既避免装货车位浪费,又保证成品有序装车、顺畅发货。

2.2.2 停车位规划

另一方面,与装货位结合考虑的是货车停车位的规划。空调成品发货高峰期,成品运输车辆集中进入园区,由于装货不及时,导致大量车辆出现排队等待的现象,货车停车位数量设计预留不足,直接导致园区交通拥挤,部分空调公司甚至出现在园区外围大量货车排队等待进入园区的现象,对于市政交通也造成较大影响。

若规划大量的货车停车位,将造成园区使用面积的浪费。如何保证高峰发货需求,同时尽量减少发货平台投资与货车停车位数量,这也是新建园区规划设计的难题。

3 规划方案仿真分析

3.1 AnyLogic 离散事件建模概述

Anylogic 是基于Java 语言开发的一款应用广泛、能够对离散事件、系统动力学、多智能体和混合系统建模与仿真的工具软件。装货车位及园区停车位的规划,以充分提高成品装车效率为目的,减少园区排队装车时间,主要利用到Anylogic 离散事件建模功能。

离散事件建模的主要操作包括各类时间延迟、资源服务支路选择分离和组合等。实体对资源进行竞争,并导致时间延迟,因此在所有的离散事件建模中都具有供实体排队的队列。离散事件模型可以抽象为一个过程流图,其中的各个模块表示各种操作。过程流图通常以“Source”模块开始,“Source”模块产生实体并将实体放置到过程之中,实体经过各个程后最终进入“Sink”模块,并从模型中消失。[4]

3.2 模型构建与仿真运行

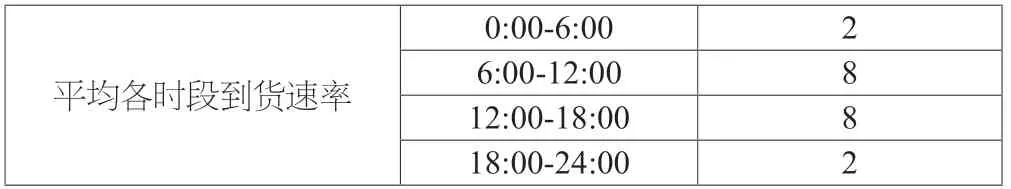

根据前期规划数据的收集,建立基础数据表如表1所示。

表1 基础数据表

成品提货车从进入园区到离开,简单流程图如图3、4所示:

图3 装车流程

根据流程图采用AnyLogic 离散事件仿真,建模型如图3.2所示:

图4 模型建立

为了最大限度地反映实际情况,包括车辆的进入园区的随机性,成品装车时间存在不同程度的波动,仿真数据处理结合实际选择不同的分布函数。在生产出货旺季,每天的出货量为日常出货量4 倍,进入园区的成品提货车辆可达到100车次/天。车辆数参照速率时间表生成,不同时间段集中进入园区的车辆数差异较大,尤其是白天工作时间与晚间工作时间,车辆到达存在波峰与波谷,[5]分时段每小时达到的车辆设置如表2所示:

表2 成品运输车辆分时段车次表

由于装车效率受到不同因素的影响,仿真设置每辆成品车的装货时间服从三角形分布,存在最可能的完成时间,以及至少和最多耗时。

3.3 装货车辆与停车位分析

3.3.1 充足的货车停车位

在充足停车位前提下,保证进入园区车辆的流量小于园区物流周转的能力,即每小时进入园区的车辆数小于每小时可以装货完成离开的车辆数。

旺季时进入园区的成品车辆数nw辆,按照工作时间20h计算,即平均每12min 一辆成品车进入园区。若采用直线型发货平台则,空调器成品侧面装货,最多满足8 车位同时装货,按照每车3小时装车速度,最终结果是排队等待车辆直线增加,[6]园区将塞满成品运输货车,整体陷入瘫痪状态。采用月台型发货平台,规划园区16 个成品装货位,按照每辆车装货3h计算,即平均11.25min 有一辆车装货完毕,车辆离开园区的检测时间2-3min,按照瓶颈时间计算,即平均11.25min 一辆成品车离开园区。每小时进入园区的车辆数小于每小时装货完成离开的车辆数。规划满足园区车辆正常周转。

3.3.2 有限货车停车位

根据设定数据,时间单位设置为:分钟,仿真运行3 个月,每辆成品车的装货时间服从三角形分布,按照最短时间160min,最长时间200min,平均180min 的速度装货。园区成品车等待如下图所示,即至多38 个停车位可完全满足旺季成品装货,装货车位在发货旺季平均利用率为82%。

图5 成品车辆运输仿真分析

4 智慧物流下规划设计改进

4.1 成品车辆预约系统

基于常规的成品发货,在装货车位规划设计中已充分利用现有信息和资源。即使规划充足的车位保证园区货车按照指定区域有序停放,但是按照人工排班,且每个装货车位装载能力有限。如果成品提货车辆集中到达,必然延长车辆提货的等待时间,另一方面装货车位分配不明确,也将带来仓库发货效率下降,无法及时出库等问题。

按照工业智能化要求,规划设计考虑智慧物流相关功能,引入成品发货车辆预约登记系统。连接仓库信息与企业成品车辆运输信息,通过预约平台实现了运输和仓储信息互联互通。成品发货承运商通过平台在线创建预约订单,上传包括预提货信息、司机及车辆信息、提货时间等关键数据。同时,系统后台可清晰查询到各装货车位的状态,承运商可根据装货状态信息安排车辆进场计划。生成的提货申请将同步至仓库方的WMS 管理系统。仓库操作人员受理预约申请后,核实预约信息并根据装货车位实际情况给予确认或另行建议预约时间。最终生成一张预约提货的订单。仓库根据订单信息提前安排装货车位和装载资源。司机亦按照约定时间前往仓库,无需在货场长时间等待。[7]

图6 车辆预约系统主流程

4.2 车位优化

从仿真分析中可以发现,影响车位规划的敏感性因素在旺季分时段来车数量。通过调整不同时段进入园区成品货车数量,如表3所示:

表3 车辆数分时段均衡

将各时段的车辆均衡化,满足车辆正常周转,园区停车位数量直接减少至15 辆。在时间段划分上进一步均衡化,分别以5h,4h,3h,2h 进行仿真验证,

从验证数据中可知,将时间跨度进一步细分,对于停车位数量要求呈直线下降。基于智慧物流下车辆预约系统,共享装货车位信息,由仓库管理人员提前安排装货车位和装载资源,成品车辆与发货资源理想匹配,园区规划货车停车位数趋近于0,进入园区的成品货车都能对应找到装货车位,园区场地利用率大幅提高,节约了土地资源,综合降低空调生产的成本。

5 规划设计效果

通过仿真分析将园区装货车位规划实现初次优化,选择合适的装货平台,精确计算货车位数量,确保了规划的合理性,使得空调成品发货有条不紊地进行。另一方面,在智慧物流条件下,引进车辆预约系统,承运商可根据装货状态信息安排车辆进场计划。进入园区的成品货车都能对应找到装货车位,园区场地利用率大幅提高,对于货车停车位不再占用工业工地面积,节约土地资源,在容积率指上更容易满足政府或环境要求,投资建设成本得到大幅缩减。综合而言,通过仿真验证实现了科学规划的一次提效,工业智能化、智慧物流促成了园区规划的二次跨越。