大型水轮发电机定子冲片叠检方法研究

吴佳秀

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨150000)

白鹤滩百万千瓦水轮发电机组是目前世界单机容量最大的水轮发电机组。白鹤滩冲片质量要求异常严格,要求最高的部位公差达到了0.04mm,为保证精品目标的实现,前期使用三坐标测量机对定子冲片模具和激光切割机的精度进行反复验证,首片制造完成后采用三坐标进行测量,针对超差部位反复调整模具和数控切割程序,直到所有尺寸达标。批量投产前的叠检见证也是一个难关,白鹤滩首台定子冲片叠检,由58 块冲片组成的整圆,内圆尺寸大,圆度要求高,因此在厂内验收环节,采用激光跟踪仪测量内圆尺寸和圆度。激光跟踪仪作为一种大尺寸空间坐标测量仪器,具有精确度高、操作简单、便捷、快速等特点,在机械制造,设备装配和产品检测等领域得到越来越广泛的应用。最终叠检现场见证合格证明这种测量方法是行之有效的。

1 定子冲片叠检存在的难题

2 测量设备及工作原理

本次检测使用的是美国API 公司生产的T3 型第三代激光跟踪仪。激光跟踪仪跟踪头由一个装在轴上的激光干涉仪、编码器和伺服电机组成。控制箱用来控制激光跟踪仪,包括操纵仪器和处理跟踪环节的反馈信息。靶镜(SMR)是钢球内部镶嵌铝合金的三个垂直面,并表面镀金或银,用来把光束平行反射回激光源,跟踪系统将跟随靶镜运动。SMR 测量中心和表面接触点之间的偏移量在Spatial Analyzer 中设定。激光跟踪仪通过测量俯仰角(EL)和水平方位角(AZ)以及一个半径距离来决定反射镜中心点的球坐标。坐标数据被传送到装有Spatial Analyzer 的电脑主机。在Spatial Analyzer 软件中进行数据处理。激光跟踪仪水平转角640°(±320°),垂直转角+77°~-66°。3 维空间静态测量精度达到了5ppm,通常设备与被测物距离不超过10m 的状态下,测量精度不超过0.05mm。选用激光跟踪仪能够满足本次定子冲片叠检精度要求。

3 测量方法与步骤

如图1 所示,将激光跟踪仪架设在叠片内圆中心位置,高度高于叠片平台。

3.1 第一阶段粗调

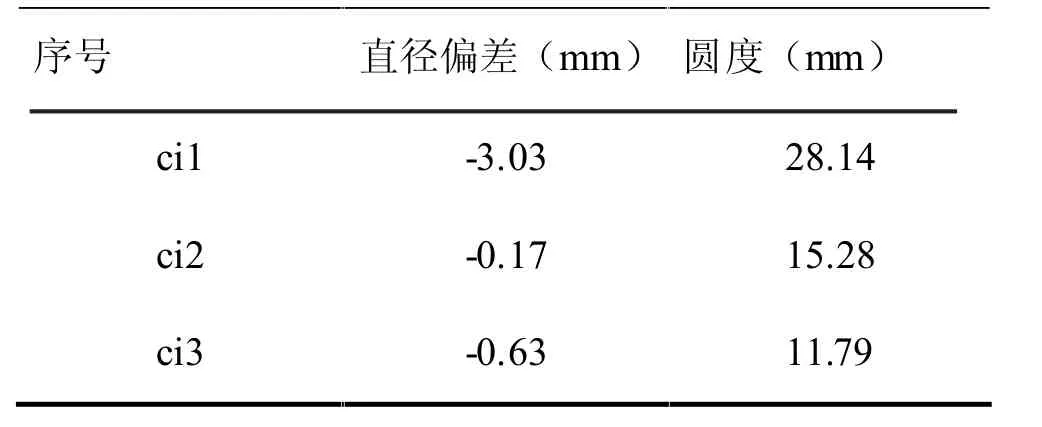

建立底层基准,调平平台,模拟定位筋位置。如图2 所示,初步叠8 层冲片,约4mm 高建立底层基准。通过激光跟踪仪测量叠片后内圆八点位置,投影到底层基准面上,拟合出理论圆,得到理论圆尺寸和八点偏差值。拟合出来的圆ci1 尺寸相对于图纸尺寸理论尺寸偏差为-3.03mm。因此先忽略偏差向外的叠片位置,通过向外敲击偏差向里的叠片位置,扩大圆直径尺寸的同时,调整圆度。

图1

图2 部分叠片

表1 三次测量内圆直径和圆度实测值

如表1 所示,经过两次粗略调整后,将拟合圆的直径尺寸调整到公差范围内,利用拟合的理论圆心建立坐标系,构造一个图纸尺寸的标准圆柱,圆柱法向量向内。每张冲片选取一点,采用实时观测,查询点到圆柱的偏差,正偏差说明尺寸偏小,应向外敲击冲片,负偏差说明尺寸偏大,应向内敲击冲片。精调每个位置的偏差。通过两周实时观测测量,将每个位置调整到±0.50mm,初步建立底层基准。

图3 实时观测冲片位置

3.2 第二阶段精调

将剩余冲片叠加后,共叠40 层冲片,约20mm。单点采集八点位置,建立基准。通过实时观测,精调58 张冲片位置的偏差,将每个位置调整到±0.40mm。

3.3 第三阶段现场见证

在监理见证下,内圆单点采集58 点,拟合出理论圆,查询58 点到理论圆的偏差值及理论圆尺寸。最终直径尺寸偏差-0.03mm,圆度0.67mm,符合图纸要求。

4 结论

近年,随着制造业的发展,对产品的质量要求越来越高。尤其是在大尺寸精密测量中,传统测量存在局限性时,开始尝试采用激光跟踪仪等先进测量设备和新的测量方法。本文通过白鹤滩首台定子冲片叠检方法研究与试验,验证了可以通过激光跟踪仪测量控制叠片组圆的内径尺寸和圆度,提高产品质量。在后续磁轭冲片和磁极冲片叠检中也可以延续使用该测量方法,控制产品质量。