基于轮壤接触力学行为的蓝莓采收机行走驱动系统设计

鲍玉冬,杨 杰,赵彦玲,刘献礼,郭艳玲,李志鹏,向敬忠

(1. 哈尔滨理工大学机械动力工程学院,哈尔滨 150080;2. 哈尔滨理工大学先进制造智能化技术教育部重点实验室,哈尔滨 150080;3. 东北林业大学机电工程学院,哈尔滨 150040;4. 东北林业大学交通学院,哈尔滨 150040)

0 引 言

蓝莓不仅具有很好的营养价值,还具有防止脑神经 老化、强心、抗癌、软化血管、增强机体免疫等生理功能,被联合国粮农组织列为人类“五大健康食品之一”,世界卫生组织也将蓝莓列为“最佳营养价值水果”[1]。中国蓝莓种植形成了以山东、江苏、江西、云南为代表的特色种植区,全国种植区域约有27 个省市区,截至2015年中国蓝莓种植面积约为31 210 hm2,平均产量约为1.35 t/hm2。中国人口众多,对蓝莓需求基数庞大,消费潜力巨大,蓝莓种植面积还会持续增加。蓝莓是劳动密集型产业,果实的采收是产业链中成本最高、耗时最多的环节,严重影响蓝莓产业的经济效益[1-2]。

目前中国蓝莓采收主要依靠人工采收,蓝莓采收机的研究仍处于起步阶段,尚未形成高效机械化采收链条。国外蓝莓机械化采收研究起步较早,技术成熟,蓝莓种植基地规模较大,果树间距大,垄间路面平整,农机与农艺匹配;中国蓝莓种植基地多为高密度种植模式,地表形态规整度差,国外技术成熟的蓝莓采收机即使引进也无法高效使用[3-4]。由于蓝莓采收时间主要集中在全年降水量最多的7、8 月份,采收机作业路面质量差,车轮容易发生打滑和沉陷,整机通过性差直接影响果实采收效率,阻碍蓝莓采收机有效发挥其自身优良性能,制约中国蓝莓种植产业规模化效益,以及中国蓝莓机械化采收进程的快速发展。

蓝莓采收机车轮与路面土壤接触性能是影响整机驱动系统及其通过性的重要因素之一,近些年关于轮壤接触特性的研究主要集中于轮壤接触机理、接触模型和模型修正等方面。Mohsenimanesh 等通过非线性三维单元建立了充气轮胎与土壤相互作用有限元模型[5];Xia 对土壤塑形采用了Drucker-Prager/Cap 模型研究,建立了三维条件下的轮壤相互作用有限元模型[6];Pruiksma 等利用连续欧拉方程建立表征沙子大变形的模型,简化了轮胎模型,并采用拉格朗日方程进行建模[7];Shoop 等利用有限元法在轮胎测试和建模方面提供新思路,研究了轮壤间的相互作用[8];Yamakawa 等建立了简单的轮胎模型并分析车辆在干砂上的运动,轮胎模型可用侧滑角和下沉度等简单函数表示,并在均匀平整砂土上进行了四轮模型车辆转向试验,与数值模拟结果比较,验证了模型的准确性[9];周兵等利用ADMAS 研究了软地面车辆的平顺性和基于地面力学分析了月球车的移动性能[10];Nakashima 等将离散元和有限元法简易耦合,轮胎与深层土壤建模有限元化,土壤表层建模离散元化,解决了牵引轮胎-土壤简易接触问题[11];邓宗全等通过试验对传统车辆轮地相互作用应力分布模型进行修正,分析了车轮轮刺高度对应力分布的影响[12];邹猛等给出了刚性轮-月壤相互作用预测模型,设计研制了月壤-车轮土槽试验系统[13-14]。本文在此基础上要解决中国蓝莓采收机入园作业通过性差的难题,蓝莓采收机属农业设备,田间作业环境复杂,建立符合农业机械田间作业的轮壤接触模型,得到蓝莓采收机车轮通过性影响因素,可以更准确地描述轮壤接触过程中的力学行为变化,为自走式蓝莓采收机行走驱动系统设计提供理论依据。本文根据自走式蓝莓采收机作业原理,研究蓝莓采收机轮壤接触力学行为特性,对轮壤接触特性进行离散元仿真,研制出适应中国作业工况的自走式蓝莓采收机行走驱动系统,提高自走式蓝莓采收机作业通过性,促进中国以蓝莓为代表的小浆果采收机械整体水平的提升。

1 车轮与土壤接触力学行为分析

1.1 自走式蓝莓采收机作业行走原理

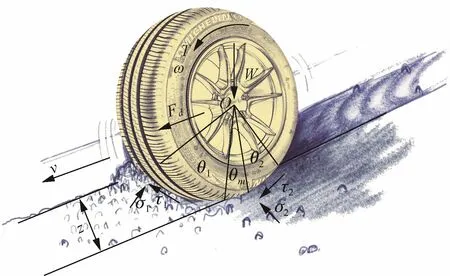

自走式蓝莓采收机入园作业时,整机跨骑在待采蓝莓果树上,车轮落在果树两侧垄沟里,整机直线行走,完成果实的采摘和收获,行走原理如图1 所示。蓝莓采收机的车轮在松软的土壤中运行时,容易发生滑转沉陷,导致整机牵引效率降低,偏离预定直线行走轨迹,甚至使车轮陷入土壤造成整机非目的性偏移,影响果实采收效率、果树采净率,造成果树擦伤,严重影响蓝莓采收机作业性能。

图1 自走式蓝莓采收机作业行走原理 Fig.1 Walking principle of self-propelled blueberry harvester

1.2 车轮与土壤接触力学模型

车轮在松软的土壤中行走时,车轮与土壤的接触过程是持续变化的,分析轮壤接触力学特性;考虑车轮在土壤中的滑转沉陷对车轮牵引效率的影响,分析影响车轮通过性的因素,并以影响因素为试验指标进行各参数仿真,为行走系统设计提供依据,则土壤对单个车轮作用简化模型如图2 所示。

图2 车轮与地面土壤接触作用模型 Fig.2 Contact model between wheel and ground soil

由于松软土壤无法满足变形固体的假设条件,所以轮壤接触不能用集中力形式表达,土壤对车轮的作用力表现为连续应力形式,包括正应力σ 和切应力τ,REECE理论考虑了不同轮壤接触角度对正应力分布影响,JANOSI 理论则广泛应用于农业领域内的切应力研究,因此根据REECE 正应力分布模型和JANOSI 切应力计算模型[15],土壤对车轮的作用应力为

式中σ1为车轮进入区域接触正应力,MPa;σ2为车轮离去区域接触正应力,MPa;θ 为轮壤接触作用角,(°);θ1为车轮进入角,(°);θ2为车轮离去角,(°);θm为最大应力角,(°);b 为车轮宽度,m;c 为土壤内聚力,N;ck′、kφ′分别为无量纲土壤内聚和摩擦变形模量;γs为土壤容重,kg/m3;n 为土壤的沉陷变形指数;φ 为土壤内摩擦角,(o);z 为车轮最大沉陷量,m。

式中τ 为车轮切应力总和,MPa;τ1为车轮进入区域接触切应力,MPa;τ2车轮离去区域接触切应力,MPa;j 为土壤的剪切位移,m;K 为土壤的剪切变形模量,MPa。

由式(1)、(2)可知,接触应力σ1、σ2,τ 与车轮进入角θ1、车轮离去角θ2、最大应力角θm有关,由于轮壤接触过程具有不确定性,所以车轮行进过程中轮壤接触应力是持续变化的。

1.3 车轮通过性能分析

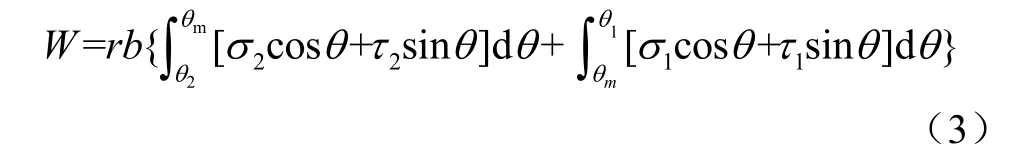

蓝莓采收机田间作业时的行走速度相对较低,设车轮与地面土壤接触作用过程中的力与力矩平衡,则

式中r 为车轮半径,m。

由式(3)、(4)可知,车轮载荷W 和驱动力矩T与土壤参数和车轮结构有关。

轮壤接触过程中的车轮沉陷量z,根据Bekker 沉陷经验公式有

车轮通过性可由挂钩牵引力Fd表征,有

式中Ft为土壤对车轮的圆周力,N;Fr为土壤阻力,N。

式中Kpc、Kpr都为与土壤内摩擦角φ 相关的无量纲系数,为

将式(7)、(8)代入式(6)得

根据上述驱动力T、车轮负载W 及沉陷量z 的分析,由式(11)可知影响车轮通过性的因素为土壤属性、车轮结构和采收机行走速度。

2 轮壤接触力学行为离散元仿真

同一采收环境下的蓝莓种植土壤属性不变,所以需要分析车轮结构参数与采收机行走速度对车轮通过性的影响,选择离散元法[16]研究轮壤接触过程力学行为变化规律。

2.1 离散元仿真模型建立

2.1.1 土壤接触模型颗粒

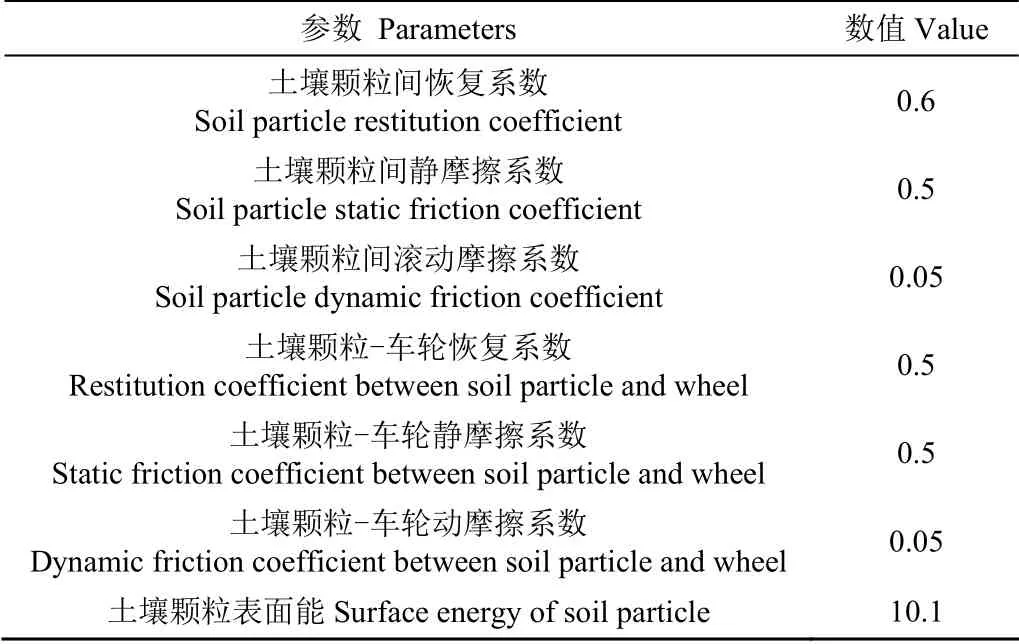

蓝莓种植土壤属于黄壤土,土壤质地深厚,湿润,透气性和透水性较好,参照黄壤土属性如表1 所示[17]。

表1 土壤属性 Table 1 Soil property

选取采收季节的高丛蓝莓种植基地土壤,测得80%的土壤颗粒尺寸在0.25~5 mm,含水率为22%,通过土壤堆积角试验[18]测得堆积角α1约为42°,如图3a、3b 所示。将测得的土壤堆积角、颗粒尺寸及含水率输入至GEMM 颗粒属性数据库得到表征颗粒间黏附效应的表面能数值为10.1 J/m3,表明所取土壤样本存在黏附效应[19]。由于土壤具有黏附效应,颗粒间容易产生黏结,而且土壤样本的实体结构形态特点是呈球形的粒状或多个颗粒黏结而成的小团状,所以为了缩短运算时间,以半径为5 mm 的球形颗粒作为土壤基体,球径倍率分布设置为0.95~1.05,利用建立的球形颗粒模型通过EDEM 软件进行土壤堆积角仿真试验,如图3c 所示,测得仿真堆积角α2约为 40o,仿真堆积角与实测堆积角值误差率为4.7%,因此建立的土壤颗粒模型有效,可以应用于仿真。土壤颗粒的接触力学模型选择为Hertz-Mindlin with JKR 模型。

图3 土壤堆积角测量 Fig.3 Measurement of soil accumulation angle

2.1.2 蓝莓采收机模型

为提高仿真效率,对自走式蓝莓采收机的车体结构简化,考虑采摘过程中人员质量的配置,根据蓝莓采收机结构参数和质心位置,后轮负载大于前轮,后轮负载约3 000 N,同时考虑到采收机底盘最低部位与地面的间隙失效,所以对于采收机车轮结构类型选择如表2 所示,建立蓝莓采收机仿真模型,如图4 所示。

表2 车轮结构类型及参数 Table 2 Type and parameters of wheel structure

图4 整机结构 Fig.4 Whole structure of harvester

2.2 仿真参数设置及方案设计

在EDEM 前处理器中,仿真参数设置如表3 所示,对选择的Hertz-Mindlin with JKR 接触模型参数设置[20]。蓝莓采收机行走包括非作业行走和作业行走,非作业行走主要在规整平坦路面上行进,根据设计和使用要求[21],拟对自走式蓝莓采收机行走驱动系统改进,提高车轮沉陷时的通过性,设改进后的采收机行走速度可达到极限速度11 km/h;作业行走时,采收机在多变非规整的田间地表土壤行进,为保证驾驶安全、果实采收质量及效率,蓝莓采收机的行进速度一般控制在3.1 km/h 左右,因此轮壤接触仿真方案设计如表4 所示。

表3 离散元仿真参数 Table 3 Simulation parameters of DEM

表4 仿真试验方案 Table 4 Simulation test scheme

设置仿真步长为1×10-5s,数据保存间隔为0.01 s,仿真时间为5 s,仿真开始时生成土壤颗粒,颗粒生成总数为在土壤颗粒生成沉降稳定后[22],采收机开始运动,直至仿真完成。

2.3 仿真结果分析

蓝莓采收机以11 km/h 速度行驶时,在其轮壤接触仿真过程动画中截取代表性时刻的画面:截取0.5 s 时的画面,如图5a 所示,该时刻路面土壤模型正在生成;截取1.5 s 时的画面,如图5b 所示,该时刻所示为路面土壤模型生成完毕,采收机处于待行走;截取4 s 时的画面,如图5c 所示,此时采收机正在行走;截取4.5 s 时的画面,如图5d 所示,此时采收机制动。

图5 轮壤接触仿真过程 Fig. 5 Contact simulation process between wheel and soil

通过轮壤接触仿真过程可知,采收机在行进过程中,轮壤接触压力是时刻变化的,采收机起动时轮壤接触压力峰值为5 380 N,平稳行走时轮壤接触压力峰值为5 570 N,制动时轮壤接触压力峰值为6 170 N,由图5b~5d 中各区域颜色占比对比知,轮壤接触压力最大波动范围出现在采收机制动时,轮壤接触压力在采收机行进过程中,以轮壤接触点为中心向四周减小,且对于采收机行驶过的路面,轮壤接触压力值逐渐归0,采收机即将行驶的路面,轮壤接触压力值开始上升。

不同车轮结构和采收机行走速度下的车轮阻力矩曲线如图6 所示。由图6 可知,车轮结构和采收机行走速度的变化对于轮壤接触力学行为影响明显,从图6a、6c 和6e 及图6b、6d 和6f 对比分析可知,采收机具有相同的行走速度时,随车轮半径和车轮宽度的增加,轮壤接触过程的车轮阻力矩增加,方案5 与方案1相比,阻力矩最大峰值增长幅度最大为271.6 N·m,是由于车轮尺寸增加,增加了车轮与地面的接触摩擦面积,导致车轮阻力矩增加;从图6a 和6b、图6c 和6d及图6e 和6f 的对比分析可知,采收机车轮结构参数固定时,行走速度由3.1 km/h 上升到11 km/h 时,轮壤接触过程的车轮阻力矩增加,方案2 与方案1 相比,阻力矩最大峰值增长幅度最大为452.3 N·m,是由于车轮转速增加,增加了土壤波动速度,使车轮沉陷量增加,增大了车轮阻力矩;正常行驶阶段采收机后轮阻力矩普遍大于前轮阻力矩,主要是由于蓝莓采收机后轮负载大于前轮;另外车轮在平稳行进的阻力矩变化范围值小于采收机制动阶段,制动完成后,车轮阻力矩急剧减小。

图6 车轮阻力矩变化曲线 Fig.6 Changing curves of wheel resistance torque

轮壤接触过程中,土壤波动速度如图7 所示。0~1 s 为土壤颗粒生成时间段,土壤颗粒生成过程中发生碰撞,产生波动行为,随着全部颗粒生成结束,波动行为逐渐下降;1~1.5 s 为土壤颗粒沉淀稳定阶段,颗粒逐渐沉淀堆积,趋近于稳定,直至在1.5 s 土壤颗粒无波动行为产生;1.5 s 后,土壤颗粒波动行为是由轮壤接触导致,在采收机行走速度不变,车轮半径和车轮宽度增大时,土壤的波动速率峰值由0.033 m/s 上升至0.319 m/s,峰值差值为0.276 m/s,土壤波动行为加剧,这是由于车轮半径和车轮宽度的增加,增大了车轮与土壤的接触面积,使得更多颗粒发生碰撞;在车轮结构参数不变,采收机行走速度由3.1 km/h 增加到11 km/h 时,土壤波动速度峰值由0.033 m/s 上升至0.276 m/s,峰值差值为0.243 m/s,土壤波动行为加剧,这是由于车轮行走速度增加,轮壤接触运动变得剧烈,土壤颗粒碰撞加剧。

图7 土壤波动速度 Fig. 7 Soil fluctuation velocity

轮壤接触力学行为在轮壤接触过程中始终变化,在土壤属性一致时,车轮结构参数或采收机行走速度的增加,使轮壤接触阻力矩最大峰值增长幅度为452.3 N·m,土壤波动速度最大峰值增长幅度为0.276 m/s,阻力矩和土壤波动速度的增加,减小了车轮通过性,降低了采收机田间通过性能,因此自走式蓝莓采收机行走驱动系统性能需适应轮壤接触力学行为的变化。

3 行走驱动系统设计

为保证蓝莓采收机作业过程中通过性能始终处于良好状态,根据上述各状态车轮阻力矩分析,设计蓝莓采收机行走驱动系统,设计要求为四轮驱动,满足行驶速度要求,车轮输出具有一致性,整机可以平稳行走;车轮发生沉陷时,可以快速越障。

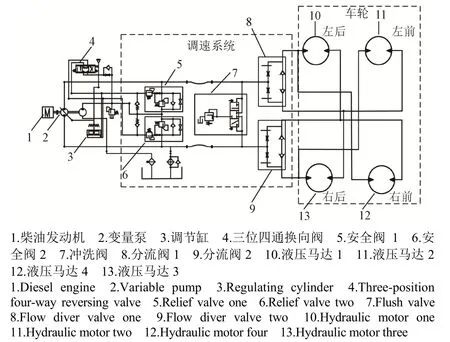

3.1 行走驱动系统原理

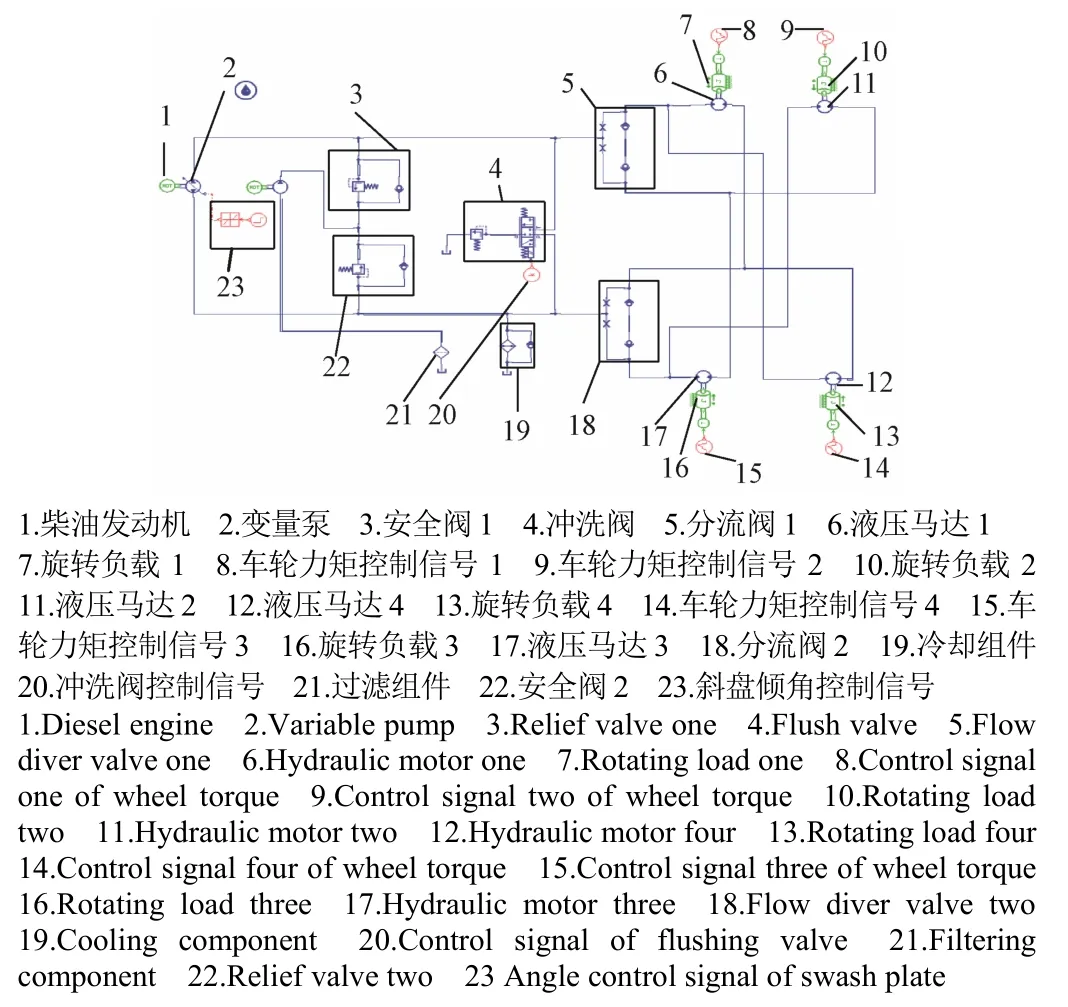

蓝莓集中成熟季节,雨季土壤湿润蓬松及路面质量差,轮壤接触阻力矩变化复杂,车轮容易发生沉陷,为确保行驶驱动有效,采用四轮行走液压驱动系统[23-24]。闭式液压回路具有高功率重量比、无级调速和控制精确的优点,本文基于闭式容积调速液压驱动技术对行走驱动系统设计,工作原理图如8 所示。

柴油发动机1 为整个驱动系统的动力源,带动变量泵2 工作;变量泵2 为轴向柱塞变量泵,通过调节缸3可以调节变量泵2 的斜盘倾角,实现泵的正反转,三位四通换向阀4 可锁紧调节缸3 的位置;安全阀5、6 防止液压系统超载,保证安全;冲洗阀7 使系统中的液压油循环冷却、过滤,分流阀8、9 可在土壤阻力引起各车轮负载变化时自动分配流量,解决了四轮驱动不同步的问题;液压马达10、11、12、13 为双排量马达,实现车轮的正反转,马达驱动形式为单轮独立驱动方式;液压马达连接形式为对角连接,该连接形式能够解决左右车轮负载不一致时,采收机非目的性转向问题。

图8 行走驱动系统工作原理图 Fig.8 Working principle diagram of walking driving system

根据图6 中各车轮的阻力矩变化范围约为0~690 N·m,同时考虑到车轮沉陷时,未沉陷车轮的输出性能表现,对行走驱动系统的执行元件-液压马达和动力元件-液压泵进行相应的参数选择[25],如表5 所示。

表5 液压元件技术参数 Table 5 Technical parameters of hydraulic components

3.2 行走驱动系统多物理场模型

行走驱动系统应完成车轮同步驱动及车轮沉陷等多种工况,因此为验证所设计的四轮行走驱动系统在复杂工况下的适应情况,参考图8 驱动系统工作原理图,利用多物理系统建模和仿真平台—AMESIM 建立如图9 所示的四轮行走驱动系统AMESim 模型[26]。

图8 与图9 相比,以斜盘倾角控制信号23 代替了调节缸和三位四通换向阀,实现变量泵2 的斜盘倾角控制和位置固定;旋转负载7、10、13、16 用来施加车轮转动时所承受的负载力矩,车轮力矩控制信号8、9、14、15 可以分别调节旋转负载7、10、13、16 上的负载力矩大小,模拟采收机行走过程中车轮所受的不同阻力矩。

3.3 行走驱动系统适应性工况分析

行走驱动系统在蓝莓采收机田间作业过程中,在保证实现车轮同步平稳行走的基础上,还要克服车轮卡死或车轮沉陷等工况,确保行驶稳定性,因此需要对建立的AMESim 行走驱动模型进行工况适应性仿真分析。

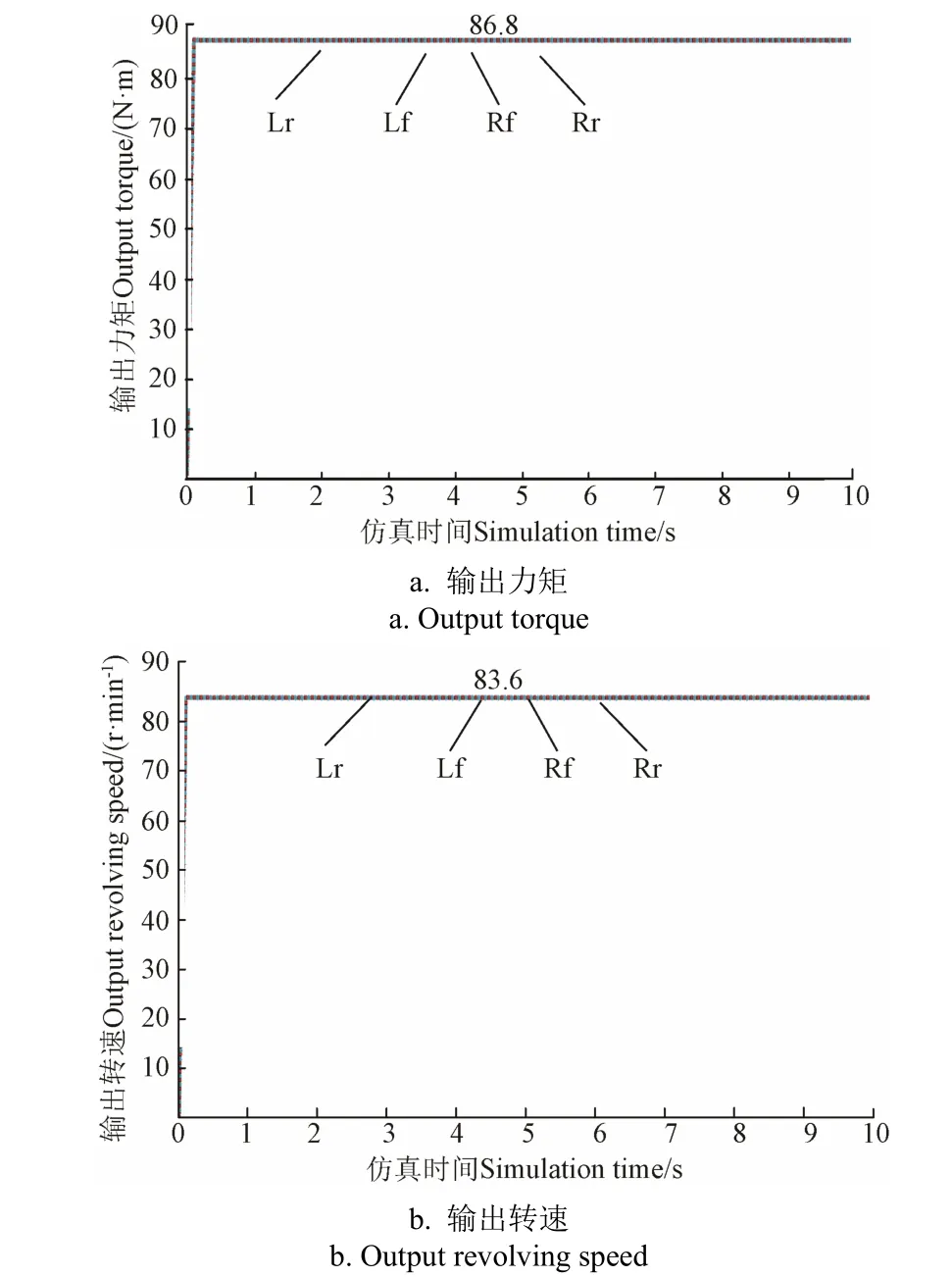

根据轮壤接触仿真分析,设置4 个车轮的阻力矩为300 N·m,通过分流阀5、18 调节流量,运行AMESim 软件,仿真时间为10 s,数据输出间隔为0.1 s,仿真完成后,导出液压马达6、11、12、17 的输出力矩和转速曲线,如图10 所示,分析可知4 个车轮克服阻力矩300 N·m后,输出力矩快速升至为86.8 N·m,输出转速快速增至83.6 r/min,若以轮胎205/60R15 行走,该转速使蓝莓采收机以约10 km/h 速度行走,表明4 个车轮行走输出具有一致性,满足采收机平稳行走需要。

图9 行走驱动系统AMESim 模型 Fig.9 AMESim model of walking driver system

图10 平稳工况马达输出特性 Fig.10 Output characteristic of motor in stable condition

轮壤接触仿真可知后轮所受阻力矩普遍大于前轮,设后轮发生沉陷,阻力矩为700 N·m,其他仿真设置条件不变,液压马达6、11、12、17 的输出力矩和转速曲线如图11 所示,分析可知当蓝莓采收机遭遇车轮沉陷时,4 个车轮的驱动马达输出力矩同时升高,以克服阻力矩的提高,前车轮的马达输出力矩上升幅度约为25.5 N·m,后车轮的马达输出力矩上升幅度约为44.1 N·m,约3 s 后恢复至初始值;前车轮的马达输出转速由平稳行进的75.6 r/min 分别提升至120.3 r/min 和103.4 r/min,后车轮的马达输出转速由于阻力矩变大,由平稳行进的75.6 r/min 分别下降至44.3 r/min 和24.8 r/min,沉陷工况发生约3 s 后,各车轮转速恢复至初始值,表明蓝莓采收机克服车轮沉陷工况。

图11 沉陷工况马达输出特性 Fig.11 Output characteristic of motor in subsidence condition

综上所述,所设计的行走驱动系统在车轮遭遇沉陷时,4 个车轮的驱动力矩不同程度的提高来克服阻力矩的增大,遭遇沉陷的车轮转速降低,未沉陷车轮转速增加帮助沉陷车轮快速越障,且在沉陷车轮越障成功后,车轮输出力矩和转速回归到平稳行走数值,则所设计的行走驱动系统能够适应平稳行走和车轮沉陷的工况要求。

4 田间试验与分析

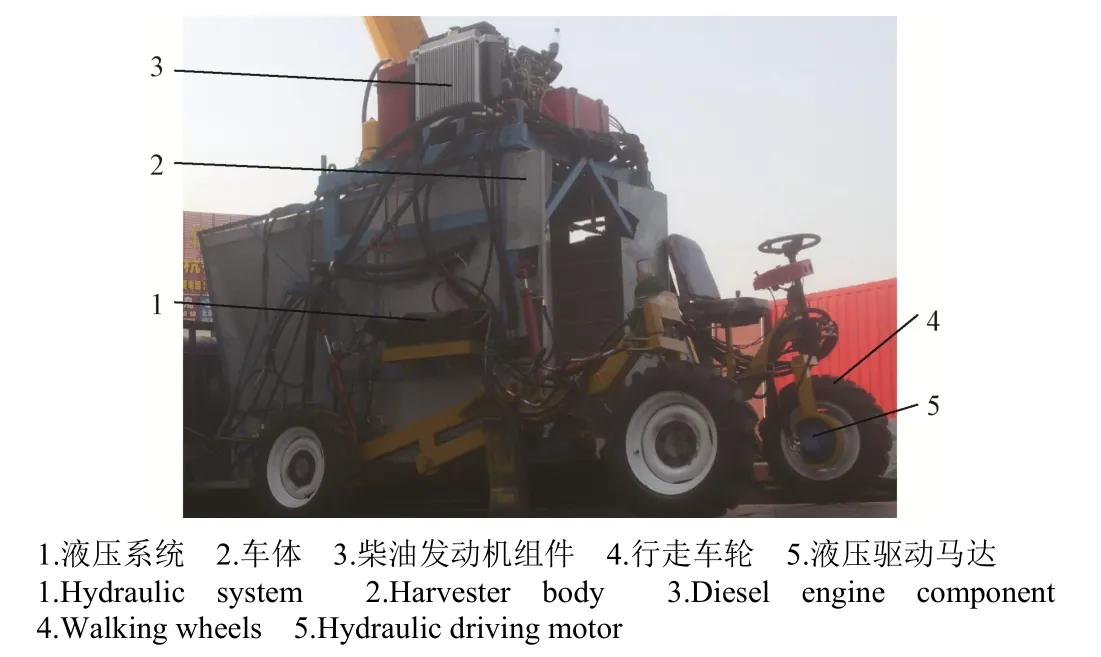

4.1 样机搭建

为验证设计的行走驱动系统性能及与蓝莓采收机采收系统的匹配性,依据行走系统原理图搭建行走驱动系统,考虑底盘离地间隙,轮胎型号选择为205/60R15,并装配到自走式蓝莓采收机上,完成样机搭建和调试,试验样机如图12 所示。

图12 试验样机 Fig.12 Experimental prototype

4.2 试验方案与结果

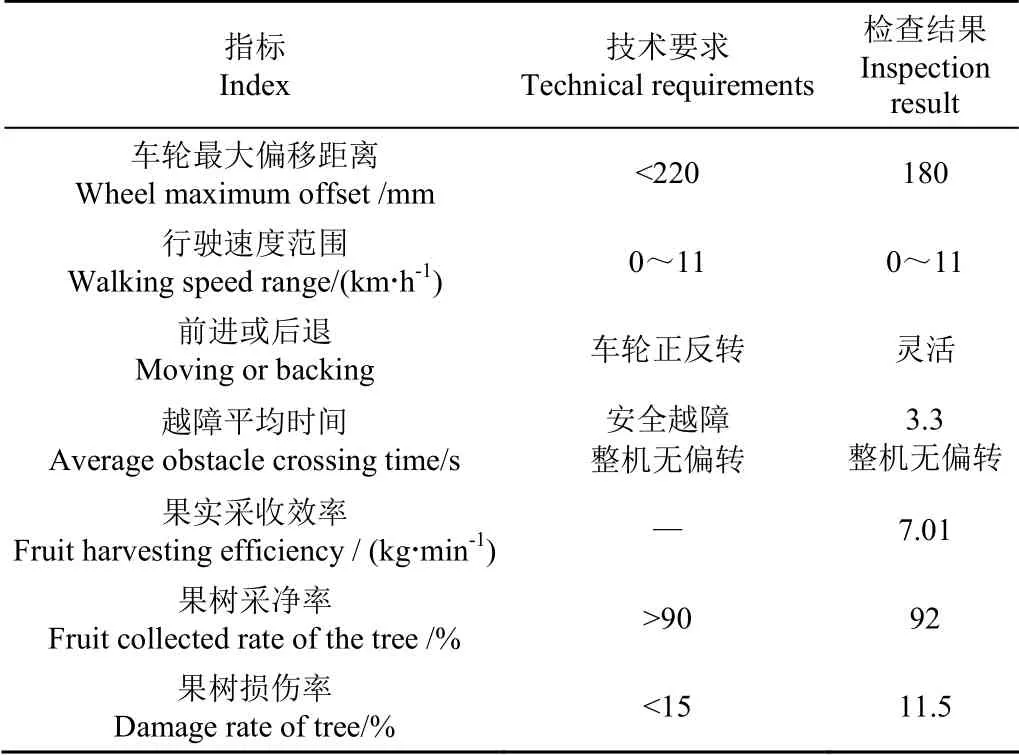

选择蓝莓成熟季节进行样机测试,于2017 年7 月在南京蓝莓种植基地进行田间试验,试验条件如表6 所示。参照GB/T5667—2008《农业机械生产试验方法》[27]确定测试方法如下:

1)行走驱动系统平稳路面行驶性能:在平整的路面上画长为100 m 的直线段,蓝莓采收机一侧车轮沿直线段以约10 km/h 速度行驶,行驶过程中驾驶人员不得纠正采收机行进轨迹,通过路面上的车轮轨迹测量车轮中心线偏离直线段最大距离,测试10 次取平均值,通过最大距离值判断四轮驱动一致性;测试行走驱动系统行驶速度范围,前进和后退功能。

2)行走驱动系统沉陷越障性能:在高丛蓝莓种植基地中选择10 处坑洼路况或人工制造10 处坑洼路况,在采收机经过各处坑洼路况时,观察每处坑洼处的车轮转动状态及采收机越障过程,分别记录每处坑洼路况下的采收机越障时间,人工处理取平均值,并询问驾驶人员操作体感。

3)行走驱动系统与采收系统匹配性能:随机选择 10垄为测试区,蓝莓采收机以3.1 km/h 速度作业,分别记录每垄果实采收效率、果树采净率及果树损伤率,人工处理记录10 垄的各项指标平均值。

① 果实采收效率

式中P1为果实采收效率,%;M 为采收质量,kg;t 为采收用时,s。

② 果树采净率

式中P2为果树采净率,%;N1为采收前估测的成熟果实总数量;N2为采收后估测的成熟果实总数量。

③ 果树损伤率

式中P3为果树损伤率,%;Q1为采收前随机选择标记完好的枝条总数;Q2为采收后擦伤的枝条总数。

试验过程如图13 所示,试验结果如表7 所示。

表6 试验条件 Table 6 Experimental condition

图13 试验过程 Fig.13 Experimental process

表7 试验结果 Table 7 Experimental result

由表7 可知,蓝莓采收机行驶速度范围为0~11 km/h,行走驱动系统工作状态正常,车轮前进和后退操作控制自如,系统安全,满足设计技术要求;直线行驶时,驾驶员无纠正车轮轨迹,单侧车轮中心线最大偏移量为180 mm,验证行走系统四轮输出具有一致性,整机可以平稳行驶,偏移量的产生是由于路面引起的颠簸等因素造成。整机越障平均时间为3.3 s,越障过程整机无非目的性转向偏移,与仿真结果基本一致,驾驶人员操作体感正常,验证行走驱动系统可以使整机安全越障。柴油发动机作为行走驱动系统和采收系统的动力源,动力使用满足要求;整机采收效率7.01 kg/min,果树采净率为92%,满足蓝莓机械化采收需要,表明采收系统工作正常;由于机械化采收果实,不可避免地造成机械对果树枝条的擦伤,果树损伤率为11.5%;上述结果都表明行驶系统与采收系统匹配性良好。试验结果表明,所设计的行走驱动系统满足自走式蓝莓采收机行驶系统设计技术要求,行走驱动系统能够保证蓝莓采收机田间作业通过性和稳定性,行走驱动系统性能满足蓝莓机械化采收需要。

5 结 论

1)建立了蓝莓采收机作业条件下的轮壤接触力学模型,分析了轮壤接触过程中驱动力矩、车轮负载、车轮沉陷量和表征车轮通过性的挂钩牵引力,得到了车轮通过性影响因素为车轮结构、土壤属性和行走速度。

2)提出了以离散元法对蓝莓采收机作业条件下的轮壤接触力学特性数值模拟,建立了蓝莓采收机轮壤接触离散元仿真模型,仿真得到轮壤接触压力以接触点为中心向四周减小,行驶过的路面,轮壤接触压力逐渐归0,即将行驶的路面,接触压力开始上升;后轮阻力矩普遍大于前轮阻力矩,当车轮结构参数和行走速度增加时,车轮所受阻力矩增加,阻力矩最大峰值差的最大值为452.3 N·m,土壤波动速率也随之增加,峰值差的最大值为0.276 m/s。

3)基于闭式容积调速液压驱动回路设计了自走式蓝莓采收机四轮行走液压驱动系统,建立了该系统的多物理场AMESIM 仿真模型,仿真得到阻力矩为300 N·m 时,4 个车轮克服阻力矩后升至86.8 N·m,转速为83.6 r/min,车轮输出具有一致性,若以轮胎205/60R15 行走,该转速使采收机以约10 km/h 平稳行走;后车轮沉陷时,阻力矩为 700 N·m 时,前车轮马达输出力矩上升幅度约为25.5 N·m,后车轮马达输出力矩上升幅度约为44.1 N·m;前车轮的马达输出转速由 75.6 r/min 分别提升至120.3 r/min 和103.4 r/min,后车轮的马达输出转速分别下降至44.3 r/min 和24.8 r/min,沉陷工况发生约3 s 后,各车轮输出力矩和转速恢复至初始值,后轮越过沉陷区。通过样机田间试验验证行走驱动系统4 个车轮输出具有一致性,整机直线行驶轮胎中心线最大偏移量为180 mm;沉陷越障时间约3.3 s,整机无非目的性转向偏移,行驶系统与采收系统匹配性良好,采收效率为7.01 kg/min,果树采净率为92%,果树损伤率为11.5%。

蓝莓采收机轮壤接触力学行为及行走驱动系统的研究可提高中国蓝莓采收机作业的适应性和高效性,对促进中国小浆果采收机械的整体水平提升具有理论意义和实用价值。