联合收获机单神经元PID 导航控制器设计与试验

丁幼春,夏中州,彭靖叶,胡子谦

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

0 引 言

水稻是中国重要的粮食种植作物,收获质量与效率很大程度上决定于联合收获机机手的驾驶水平。将自动导航技术应用在粮食收获中,将有助于提升联合收获机作业质量与作业效率及联合收获机智能化水平[1-2]。

传感器技术和控制技术在农机导航中的应用提高了农机的自动化水平。在农机自动导航中根据位置测量方法将传感器分为相对定位传感器和绝对定位传感器,其中基于相对定位传感器主要有机器视觉[3-4]、激光雷达[5]和机械接触式[6],农机通过传感器获取与作业区的相对位置关系进行控制实现自动导航作业;基于绝对定位的传感器是卫星定位,农机通过传感器获取农机与预先确定目标路径的位置关系进行控制实现农机自动导航作业[7-8]。自动导航控制通常以运动学和动力学模型为主,将导航控制分为纵向控制和横向控制,纵向控制为速度控制[9-10],通过速度控制实现纵向速度的稳定性;横向控制是指导航控制器的设计,将偏差信息输入控制器控制农机转向纠偏实现农机自动导航,导航控制器所使用的控制方法有比例积分微分(Proportion Integration Differentiation,PID)控制[11-12]、纯追踪控制[13-14]、模糊控制[15-16]、预瞄控制[17]、最优控制[18-19]和预测控制[20-21],通过控制算法实现农机的自动导航作业及提高导航控制系统稳定性。

针对收获机自动导航作业相关学者进行了大量研究。Coen 等[22]利用激光传感器检测田垄与作物区高度不同的特点,检测作物区域,建立基于运动学的离散状态空间控制模型,实现了联合收割机的自动导航控制。丁幼春等[23-25]设计了联合收获机机器视觉导航控制系统,采用旋转投影算法配合直方图融合算法检测收获边界,设计了模糊比例微分PD(Proportion Differentiation)控制器,田间试验割幅变化范围小于18 cm。吴刚等[26]针对谷物联合收获机视觉导航,提出基于改进Hough 变换的谷物联合收获机行走目标直线检测算法,加快了算法速度、减少了空间占用和提高了抗干扰能力。关卓怀等[27]提出一种水稻收获作业视觉导航路径提取方法,采用多段3 次B 样条曲线拟合法提取水稻待收获区域边界线,并验证了视觉导航路径提取方法的可行性。吴惠昌等[28]以牵引式甜菜联合收获机为载体,设计了对行探测机构,试验表明采用自动对行控制提高了甜菜收获质量。张凯良等[29]设计了基于激光雷达和新型机械式对行传感器的玉米收获机自动对行环境感知系统,实现了玉米收获机的自动对行。赵腾[30]基于激光扫描和机器视觉的收割机自动导航控制方法,进行作物边缘识别,证明了导航方法的有效性和可靠性。当前收获机自动导航的研究主要以相对定位方式为主,基于卫星导航的研究和应用多在耕种管环节,且作业方式为无重叠作业,而收获作业要求不应出现漏割收获[31]。针对基于卫星定位的自动导航收获作业在确保完全收获和维持高割幅率研究较少。

针对收获机田间环境下直线跟踪作业在维持高割幅率条件下易产生漏割的问题,本研究以雷沃GE-70 轮式谷物联合收获机为平台,在收获机原有液压系统基础上进行电控液压改装,采用定位模块获取收获机距离偏差和航向偏差作为导航控制器的输入,设计了一种单神经元PID 的联合收获机导航控制器,并进行了对比仿真、路面、田间试验。

1 联合收获机系统结构

1.1 联合收获机导航系统平台

联合收获机导航系统由北斗载波相位动态实时差分(Real-Time Kinematic,RTK)定位模块、计算机、电控液压转向机构、角度传感器、导航测控箱和联合收获机等组成。联合收获机及导航系统组成如图1 所示。

图1 联合收获机及导航系统组成 Fig.1 Composition of combine harvester and navigation system

导航平台为雷沃GE-70 联合收获机,通过换装附件和调节收获机参数用于水稻的收获,其技术指标参数如表1。该平台为液压助力后轮转向,为实现电控液压转向在收获机原有液压转向油路基础上并联安装电控液压阀组实现转向轮的电控改装,转向改装保留有手动转向,电控改装油路参照彭靖叶等[32]研究设计。

表1 联合收获机技术指标参数 Table 1 Technical parameters of combine harvester

1.2 导航系统结构组成

收获机导航控制系统结构如图2 所示,由控制器、传感器、驱动系统、转向执行机构组成。控制器采用计算机,计算机通过串口和通用串行总线(Universal Serial Bus,USB)与移动站和美国国家仪器有限公司(National Instruments,NI)数据采集板卡进行数据交互,从而实现对收获机状态监控及转向控制;传感器由角度传感器(DWQCB-9-CH 型角度传感器,北京天海科公司,信号输出0~9 V,角分辨率0.022º,绝对精度0.10º)和高精度北斗定位系统(上海司南卫星导航技术股份有限公司M300 型北斗接收机及卫星接收天线、厦门才茂CM8350P 型数据传输单元(Data Transfer Unit,DTU)和网络中心)组成,角度传感器通过转向装夹装置安装在后轮转向销轴上可直接测量后轮转向角,高精度北斗定位系统通过网络载波相位动态实时差分RTK 方式搭建,接收机分别设置为移动站和基站,基站观测相位信息通过网络来传输和分发,移动站将基站和自身观测数据进行处理得到高精度定位信息;转向执行机构由电源模块、比例放大器、电液比例阀、转向液压缸组成,通过控制电液比例阀液压油的流量和方向实现转向控制。

图2 导航控制系统结构框图 Fig.2 Structure block diagram of navigation control system

2 联合收获机运动学模型

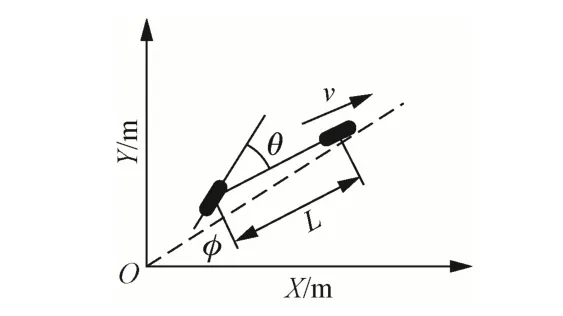

由于收获机在收获过程中,整车质量会随着作物收获不断增加,用动力学模型会导致建模不准确的情况,选择经典二轮车模型作为收获机运动学模型,该模型是在不考虑轮胎和地面之间滑动的前提下,将联合收获机轮胎视为刚性进行二轮车模型进行运动学分析,二轮车模型如图3 所示。

图3 二轮车运动学模型 Fig.3 Two wheels kinematics model

二轮车模型表达式如式(1)所示

式中x,y 为收获机在坐标系中的坐标,m;t 是时间,s;φ 为收获机目标航向角,(°);θ 为后轮转向角,(°);v 为收获机速度,m/s;L 为收获机轴距,m。

3 导航控制器设计

图4 为联合收获机直线导航跟踪控制器整体设计。首先进行目标路径信息采集,将当前位置信息进行高斯投影变换成平面坐标并进行距离偏差和航向偏差的解算,将得到的偏差信息经滤波处理,处理后的数据根据偏差构建策略得到输入偏差值作为单神经元PID 控制器的输入,单神经元PID 控制器输出目标转向角控制指令给比例微分PD 转向控制器,PD 转向控制器根据目标转向角指令和当前实际转角计算得到模拟电压大小控制电液比例阀阀口开度及工作液流动方向,实现转向轮转向和直线跟踪控制,根据彭靖叶等[32]转向特性测试结果将转向控制周期设定为0.5 s。

图4 联合收获机导航控制器整体设计 Fig.4 Overall design of navigation controller for combine harvester

3.1 距离偏差和航向偏差

联合收获机在进行直线跟踪时,需要在导航前设定目标跟踪直线,通过定位模块获取2 个不同位置点的定位坐标,并将定位点坐标进行高斯(Gauss)投影变换成平面坐标为A(x1,y1)和B(x2,y2),将A、B 点所构成的直线作为目标跟踪直线(AB 线),AB 线的方程为式(2)所示

式中a,b,c 为直线方程系数。

收获机t 时刻位置坐标为O(xt,yt),当前位置到AB 线的距离即为距离偏差,距离偏差通过点到直线的距离公式求解。

所使用的载波相位动态实时差分RTK 定位模块具有厘米级定位精度,使用2 个定位点进行收获机航向角的解算,当前航向角(δ,(°))通过式(3)进行计算

式中t 为时间,s;k 为常数,k 的取值与设定的距离有关,通过计算当前坐标点和前面第k 个点的距离判断是否大于等于设定距离,若大于等于设定距离则进行航向角的计算得到当前航向角δ,根据目标直线可以得到目标航向角为φ,目标航向角减去当前航向角即可得到当前航向偏差Δδ。

3.2 偏差构建策略

在收获机直线跟踪中,为使收获过程中维持高割幅率根据当前联合收获机距离偏差和航向偏差进行了偏差的构建以决策进行横向纠偏或航向纠偏,联合收获机偏差构建策略如式(4)所示

式中e(t)为t 时刻的偏差值,cm 或(°);dmin为设定的最小距离偏差,cm;δmin为设定的最小航向偏差,(°)。

当|Δd|<dmin时,首先判断当前航向偏差Δδ 和设定的最小航向偏差δmin关系,如果|Δδ|<δmin时,此时收获机处于距离偏差和割台摆动幅度都较小,故只进行横向纠偏;如果|Δδ|≥δmin时,由于在横向纠偏过程中航向偏差越大越易造成超调和割台摆动幅度的增大,如果不进行航向纠偏将出现航向角继续增大造成收获机割台摆动幅度大造成漏割,此时应进行航向纠偏。当|Δd|≥dmin时,由于已经偏离目标直线距离较远,进行横向纠偏可以快速减小距离偏差有利于快速上线;当距离偏差满足|Δd|<dmin时进行航向纠偏可以使收获机快速的纠正航向进入小偏差状态。通过在跟踪过程中引入航向纠偏可以减小收割机割台摆动幅度,提高收获机割幅率。

3.3 单神经元PID 控制器设计

单神经元是神经网络最基本的控制部件,单神经元网络只具有一层神经元,单神经元通过自学习可修改神经元之间连接强度,使获得的知识结构可适应周围环境的变化。PID 控制是广泛使用的控制策略,但其参数经过整定就无法在线修改,适应性不强,将PID 控制与单神经元结合可实现田间条件下PID 参数的在线调节,设计了单神经元PID 控制器[33-34],通过PID 参数的在线调节实现联合收获机田间自动导航作业。单神经元PID 控制器结构如图5 所示。

图5 单神经元PID 控制器结构图 Fig.5 Structure diagram of single-neuron PID controller

控制器采用增量式PID 算法如式(5)和式(6)所示

式中u(t-1)分别为前一时刻控制量,单位为(°);Δu(t)为当前时刻控制增量,(°);r1(t)为比例输入,cm 或(°);r2(t)为积分输入,cm 或(°);r3(t)为微分输入,cm 或(°); kP为比例控制系数。

单神经元PID 控制器的输入如式(7)所示

式中e(t-1)为t-1 时刻输入偏差,cm 或(°);e(t-2)为t-2 时刻输入偏差,cm 或(°)。

对PID 参数进行在线修正主要是根据偏差对kP、kI和kD进行修正,单神经元采用有监督的赫布学习(Hebb learning)规则。在自动导航中PID 参数的在线学习主要与r1(t)和r2(t)有关,故采用改进的单神经元PID 控制,将学习规则中加权系数学习修正部分中r1(t)、r2(t)和r3(t)都改为r1(t)+r2(t),通过神经元的自学习修改神经元之间连接强度,使获得的知识结构适应周围环境的变化,实现3 个控制参数的在线整定如式(8)和式(9)所示

式中ηP、ηI和ηD分别为比例、积分和微分的学习速率;w1(t)、w1(t)和w1(t)分别对应r1(t)、r2(t)和r3(t)的神经元比例、积分、微分的加权系数;K 为神经元增益系数。

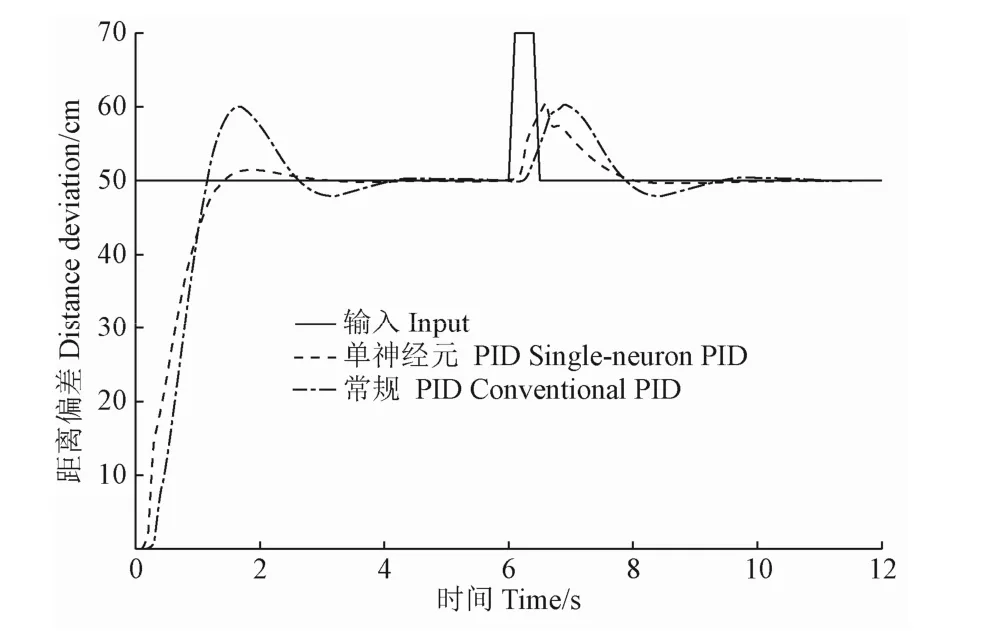

3.4 单神经元PID 控制器仿真

为验证单神经元PID 控制器的控制性能,对常规PID和单神经元PID 控制进行了Matlab 仿真,其中常规PID控制通过试凑法先调节kP,再调节kI,最后调节kD,通过不断调节获得调节时间和超调尽量小的3 个参数为kP=0.2,kI=0.08,kD=0.06;单神经元PID 系数调试参考饶巍林等[35]研究,加权系数初始化赋任意非零相同值,单神经元PID 由式(6)和式(9)知3 个参数的调节与增益系数K 有关,通过调节增益系数K 获得响应快与超调小的值,再通过调节学习系数减小系统的超调和过渡时间,通过不断调节获得较佳参数,经调试得单神经元PID 增益系数K=0.4,学习速率ηP=1.6,ηI=1.0,ηD=1.4。仿真设置距离偏差为50 cm,采样时间为0.1 s,在6 s 时给予一个持续0.5 s 扰动,测试控制器的调节效果,仿真结果如图6 所示。仿真结果表明,所设计的单神经元自适应PID 与传统PID 控制相比,具有超调小、收敛速度快等特点。

图6 PID 控制器和单神经元PID 控制器对比 Fig.6 Comparison of PID controller and single-neuron PID control

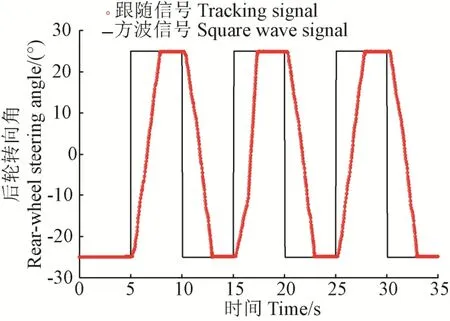

3.5 转向控制器设计

电控液压转向系统如图7 所示,转向控制器使用PD控制。转向控制器收到目标转向角指令θ 并根据当前实际转角计算得到转向角偏差,转向角偏差信息经过PD 转向控制器计算得到转向控制电压信号,转向电压信号经比例放大器电压电流U-I(Voltage to Current)转换成电流信号控制比例阀的开度进行液压油流量Q 的控制,转向液压缸在液压油压力的作用下实现液压缸伸缩并通过连杆机构使转向轮动作完成联合收获机后轮转向,实现后轮转向的闭环控制。对所设计的PD 转向控制器进行±25°方波跟随测试,角度传感器通过装夹装置安装在转向销轴上直接测量实际转角,设置角度传感器数据采样频率为5 000 Hz,每100 个原始数据进行求平均值获得当前转向角度值,对PD 转向控制器的性能测试曲线如图8所示,方波跟随测试中上升时间为3.34 s,转向轮的延时时间为80 ms,跟随误差为0.5°,跟随测试表明所设计的转向控制器能够稳定跟踪控制信号,可适用于收获机自动导航转向控制。

图7 电控液压转向系统 Fig.7 Electro-hydraulic power steering system

图8 后轮转向方波信号跟随曲线 Fig.8 Square wave track signal curve of rear wheel steering

4 试 验

4.1 路面试验

为检验导航控制器的控制效果,在华中农业大学农业机械实训中心柏油路面进行了试验,通过控制软件实时记录偏差数据,测试速度为0.7 m/s,分别搭载两种控制器进行路面测试控制效果,在路面通过3.4 节调试方法获得较佳参数,其中常规PID 控制器kP=0.6、kI=0.01、kD=0.1,单神经元PID 参数分别为K=0.4、ηP=1.5、ηI=0.1、ηD=1.0,其中偏差构建中的设定值dmin=10 cm、δmin=10°。路面试验常规PID 控制初始距离偏差为0.60 m,航向偏差为3°;单神经元PID 控制初始距离偏差为0.62 m,航向偏差为5°。开启自动导航功能前先使收获机处于行驶状态以获得较为准确的航向值,试验距离偏差曲线如图9所示,试验结果表明常规PID 控制平均绝对偏差3.2 cm,最大跟踪偏差为7.5 cm,稳态调节时间(距离偏差小于15 cm)为1.7 s;单神经元PID 平均绝对偏差1.21 cm,最大跟踪偏差为6.1 cm,稳态调节时间为1.6 s。试验结果表明单神经元PID 控制器平均绝对偏差、最大跟踪偏差和调节时间都比常规PID 控制器小。

4.2 田间试验

为检验控制系统的田间工作性能及导航控制器直线跟踪效果,于2019 年10 月3 日在湖北荆州市监利县五联农业机械专业合作社水稻技术示范田进行了田间导航试验,试验田块长为120 m,宽35 m。采用五点取样法测试得田间土壤含水率为25.4%,坚实度为476.8 kPa,选择水稻在黄熟期到完熟期的6~10 d 内进行收获,稻谷籽粒含水率为18%,收获作业后割茬高度小于18 cm,在保证收获质量的条件下测得在0.7 m/s 时收获效果最佳,分别搭载常规PID 控制器和单神经元PID 控制器进行导航试验。

试验步骤:

1)试验前首先检查传感器参数是否正常,进行导航参数设置;

2)在地头两端分别进行A、B 坐标点的采集确定目标跟踪路径;

3)开始新一幅作业前进行对行,使横向偏距小于10 cm,航向偏差小于10°;

4)调节收获机收获参数到最佳收获状态,使收获机先行驶再启动导航系统,开始直线跟踪导航作业;

5)记录导航过程中收获视频、航向偏差、距离偏差、实时转向角、目标转向角等数据信息;

6)重复步骤2~5,进行多次试验获取导航数据。

表 2 为田间导航收获分别搭载常规PID 和单神经元PID 控制器的数据对比,图10 为单神经元PID 控制器田间导航收获直线跟踪偏差变化曲线和田间导航收获效果,田间试验结果表明,当收获机速度为0.7 m/s 时,单神经元PID 直线跟踪最大偏差不超过8.14 cm,平均绝对偏差为3.20 cm,最大标准差为3.14 cm,根据丁幼春等[12]研究中导航精度提高百分比计算得到单神经元PID 控制较常规PID 控制最大跟踪偏差和平均绝对偏差分别提高了30.3%、50.9%,试验表明单神经元PID控制较常规PID 控制能够降低跟踪偏差,能够较好的满足联合收获机导航作业要求,为收获机的自主导航提供了技术参考。

表2 常规PID 与单神经元PID 控制效果对比 Table 2 Comparison of control effect between conventional PID controller and single-neuron PID control

图10 田间直线跟踪试验 Fig.10 Lines tracking test in field

单神经元PID 较常规PID 控制效果好主要是由于单神经元PID 可以通过自学习实现控制参数的在线调节,当偏差较大时通过自学习使PID 参数变大以使控制量增大加快系统的响应速度使收获机快速上线;当偏差较小时PID 参数通过在线调节变小以减小控制量使系统保持稳线的状态,而常规PID 由于参数经整定好后在整个控制过程中是不变的,当系统受到外界扰动时再用不变的PID 参数就很难达到最佳的控制效果。单神经元PID 路面和田间试验最大跟踪偏差和平均绝对偏差相比较有所增大,主要是由于路面和田间试验条件有很大不同,田间土地的平整度、土壤含水率、秸秆量等易造成机体倾斜、滑移的发生使田间试验偏差比路面大。试验过程中以较低速度0.7 m/s 进行收获作业,原因是所使用农机主要适用于小麦的收获,经过换装收获机部件及调整收获机参数用于水稻的收获,且水稻收获期秸秆含水量较大故收获机喂入量不能太大,同时为了确保收获质量将收获机速度设定为0.7 m/s。试验中跟踪误差与使用的传感器有一定关系,所使用的单天线RTK 定位模块定位精度小于2 cm,航向角由式(3)计算得出,在运动时由罗锡文等[7]研究可知计算出来的航向角也存在一定的误差,而本研究将满足一定距离作为航向偏差解算的条件,一定程度上可以将航向误差控制在一定的范围内,且使用单天线RTK 易受地块不平等因素影响造成定位与实际位置存在一定的误差,而最终的跟踪误差是在以上误差基础上测量得到的,后期将改进方案采用双天线或其他组合导航方案降低单个传感器对跟踪误差的影响。

4.3 导航割幅率

为了对收获机导航质量进行评价,除常规的损失率、破碎率、含杂率等之外,定义了割幅率(Cutting Width Rate,ax,%)指标作为评价指标,该指标要求收获中不应产生漏割,用割台投入到收获中的百分比评价导航质量。

割幅率是指在联合收获机自动导航收获过程中,总能保持不漏割的前提下维持满割幅的比例。当割幅率较大时有效的割幅也较大,可反映作业效率也较高,割幅率计算如式(10)所示

式中yx是割幅大小,m;y 是收获机的标准割幅,m。

通过参数面板设置目标路径的平移参数及割台参数,多次进行实际自动导航收获作业,通过视频回放和现场观察是否出现漏割,经测试在设置收获机割台有效作业幅宽为2.4 m时单神经元PID导航控制器自动导航收获时无漏割,重复试验3 次仍无漏割现象发生,由表1知收获机理论割幅为2.56 m,通过式(10)计算得导航作业割幅率为93.75%。

5 结 论

1)以雷沃GE-70 谷物联合收获机为平台,以计算机为控制中心,通过对液压转向机构进行电控改装,并集成高精度北斗定位模块、角度传感器构建了联合收获机自动导航硬件控制系统,设计了单神经元PID(Proportion Integration Differentiation)导航控制器和PD(Proportion Differentiation)转向控制器。

2)对所设计控制器进行了田间试验。田间试验表明,当联合收获机作业速度为0.7 m/s 时,导航控制器直线跟踪的平均绝对偏差为3.20 cm,最大跟踪偏差为8.14 cm,最大标准差为3.14 cm,割幅率为93.75%,所设计的导航控制器能够满足田间收获作业的要求。