G/C纬向混杂浅交弯联三维机织复合材料的低速冲击性能

陈 伟 张 楠 李 超 周光明

(1 南京航空航天大学机械结构力学及控制国家重点实验室,南京 210016)

(2 中材科技股份有限公司南京玻璃纤维研究设计院,南京 210012)

文 摘 为了研究纤维混杂对三维机织复合材料低速冲击性能的影响,本文基于同一种浅交弯联三维机织结构制备成型了全碳纤维(T700)和玻璃/碳纤维(E-glass/T700)纬向混杂两种不同的复合材料。以上述两种复合材料为研究对象进行低速冲击实验,试验时设定冲击能量分别为10、23 和40 J。结果表明:在不超过40 J 的冲击能量下,两种复合材料均未被冲破;在三种冲击能量下,混杂材料的峰值力均小于全碳材料,其吸收能量、最大位移均大于全碳材料。在10和23 J的冲击能量下,混杂材料的损伤程度小于全碳材料;但当冲击能量达到40 J时,混杂材料的损伤程度大于全碳材料。

0 引言

与层合板和二维机织复合材料相比,三维机织复合材料由于其纱线在材料内迂回曲折的纺织结构,具有优越的抗分层性能和抗冲击性能[1-2]。得益于其比强度、比模量高的优点,近年来碳纤维增强三维机织复合材料在航空航天、汽车、船舶、机械制造等领域得到了广泛的应用。在上述应用环境中,低速冲击载荷时而发生[3],然而由于碳纤维本身质硬且韧性差的缺点,导致碳纤维增强三维机织复合材料抵抗损伤的能力也较差。

目前,增强复合材料的抗冲击与抗损伤性能的方法已经被广泛研究。其中一种方法旨在通过提高基体材料的力学性能来达到目的。REIS 等人[4]在凯夫拉纤维/环氧树脂基复合材料中分别填充软木粉与纳米黏土两种不同的填充料,研究不同填充料对材料冲击行为和损伤容限的影响。研究发现,填充料的添加增大了材料的冲击载荷,特别是在冲击能量较高的情况下,黏土的添加增大了材料约29%的破坏面积,但使材料的剩余强度得到增强。

另外,纤维混杂也成为近年来研究的热点。SARASINI 等[5]研究了玄武岩纤维混杂对碳纤维/环氧树脂基复合材料准静态力学和低速冲击性能的影响,两种不同叠层混杂顺序的二维机织复合材料分别在5、12.5和25 J能量下进行低速冲击以及剩余性能试验。研究表明,插层式混杂复合材料在受低速冲击载荷时有更好的能量吸收能力,起到了增强全碳纤维复合材料抗损伤能力的作用,而夹层式混杂复合材料表现出更好的抗弯曲性能和更高的剩余强度。

上述研究关注的重点是不同的层叠顺序对材料低速冲击性能的影响,本质上都是层间混杂。PEGORETTI 等[6]研究了两种不同结构(层间混杂和层内混杂)的无碱玻璃纤维/PVA 混杂层叠机织复合材料的低速冲击性能。在该研究中,层内混杂复合材料有着更好的拉伸和冲击性能。WANG 等[7]研究了混杂三维机织复合材料中纤维排列对低速冲击性能的影响。在该研究中,芳纶纤维、玄武岩纤维和环氧树脂被用来制造层间混杂和层内混杂两种不同结构的复合材料。研究表明,层间混杂复合材料与层内混杂复合材料相比,具有更高的韧性指数、更低的峰值载荷和更高的能量吸收率。

杨斌等[8]利用真空袋辅助热压工艺制备了玻-碳纤维机织混杂复合材料层合板(GF-CF/PCBT),以试验和仿真相结合的方式研究了该材料的层间性能和低速冲击性能。研究发现:尽管CF/PCBT 复合材料具有优异的层间性能,当冲击能量达到114.3 J 时,CF/PCBT 复合材料层合板被完全穿透,而GF-CF/PCBT 混杂复合材料层合板只在表面形成凹痕,且根据仿真结果显示,冲击引起的应力在CF 中的分布区域要明显大于在GF中的分布区域。

以上研究的共同点都是用高应变率纤维(如玻璃纤维、芳纶纤维等)的混入来提高脆性纤维增强复合材料对冲击载荷的抗损伤能力。易凯等[9]研究了混杂纤维复合材料层合板的抗弹冲击性能,研究表明不论是碳纤维或者是玻璃纤维的混入,其抗弹冲击性能均优于纯芳纶复合材料。其将应变率较低的纤维混入芳纶纤维中,也得到了较好的试验结果。

由于复合材料结构的复杂性和混杂形式的多样性,纤维混杂对于复合材料力学性能的影响也是多变的,至今没有找到普适性的规律,需要对特定的结构进行具体的分析。在现有的文献中,仍多集中于对二维结构层间混杂的研究,对三维结构纤维混杂的研究较少。另外,在混入纤维的选择上,高强度纤维(如芳纶纤维)的关注度较高,而诸如玻璃纤维之类的廉价纤维则被忽视。廉价纤维的混入能否在保证材料力学性能的前提下获得较高的性价比,仍然是一个值得研究的课题。本文将无碱玻璃纤维混入一种特定结构的碳纤维三维机织复合材料中,研究无碱玻璃纤维的混入对材料抗冲击性能的影响,比较混杂前后两种材料冲击响应和损伤情况的变化。

1 实验

1.1 试件制作

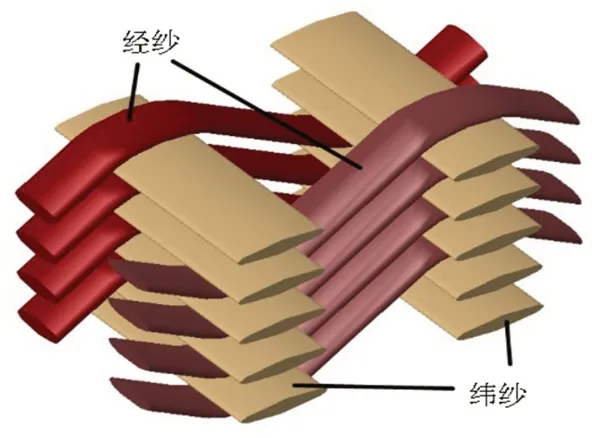

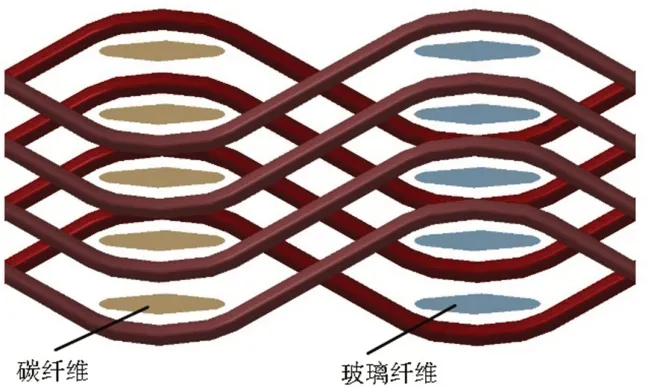

浅交弯联三维机织复合材料的结构形式如图1所示。全碳纤维增强三维机织复合材料(以下简称全碳材料,用C 表示)的经、纬纱均采用碳纤维机织而成;玻璃/碳纤维纬向混杂三维机织复合材料(以下简称混杂材料,用G/C表示)的经纱仍采用碳纤维,而纬纱间隔性地以1∶1 的比例替换为玻璃纤维(图2)。

图1 三维机织复合材结构Fig.1 The structure of 3D woven composites

图2 玻璃/碳纤维纤维混杂形式Fig.2 Hybridization of carbon and glass fibers

浅交弯联三维机织结构预制体所使用的碳纤维为日本东丽公司生产的T700-12K 型纤维;玻璃纤维为中材科技股份有限公司南京玻璃纤维研究设计院生产的无碱玻璃纤维。成型所使用的树脂体系为美国瀚森(HEXION)有限公司生产的EPIKOTE™Resin MGS™RIMR036 树脂和EPIKURE™Curing Agent MGS™RIMH039固化剂。

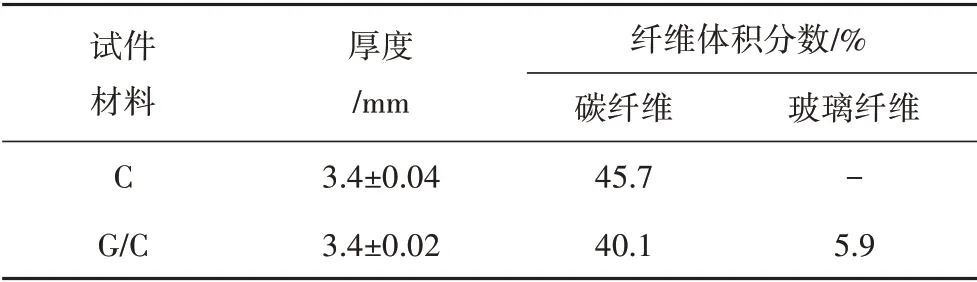

采用RTM 工艺将三维机织结构预制体固化成型,得到厚度约3.4 mm 的板材,两种材料的纤维体积分数等参数详见表1。根据低速冲击标准ASTM D7136/D7136M-15[10]中规定,将板材制作成尺寸为150 mm×100 mm的试验件。

表1 冲击试验件材料参数表Tab.1 Thickness and fiber volume fraction of the specimens

1.2 低速冲击试验

低速冲击试验在南京航空航天大学机械结构力学及控制国家重点实验室进行,试验设备采用INSTRON CEAST 9350 落锤冲击试验系统。试验过程中设定的冲击能量分别为10、23 和40 J,每种冲击能量对应的试验件共5 件。为了在记录试验数据时便于区分,在每种材料编号后加上冲击能量的数值来表示不同工况的试验件,如C-10 表示冲击能量为10 J的全碳材料试验件。

INSTRON CEAST 9350 落锤冲击试验系统会自动采集低速冲击试验过程中的力、能量、位移和持续时间等数据,将采集的数据进行整理可以得到两种材料在不同冲击能量下的力-位移曲线和能量-时间曲线。

2 结果分析

2.1 低速冲击响应

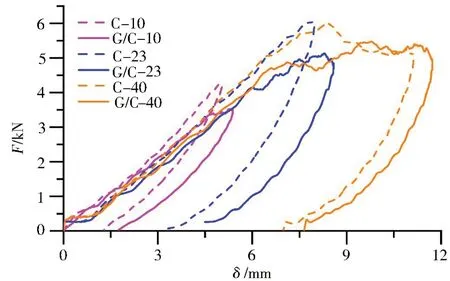

图3为全碳材料和混杂材料在低速冲击试验中的力-位移响应曲线。

图3 力-位移响应曲线Fig.3 Force-displacement curves

可以看到,两种试验件在受低速冲击过程中,峰值力和最大位移均随着冲击能量的增大而增大;在相同的冲击能量下,全碳材料的峰值力大于混杂材料,而混杂材料的最大位移则大于全碳材料。有研究表明材料的初始模量对低速冲击峰值力影响较大[11]。结合图3可知,由于碳纤维本身模量较大的特点,全碳纤维试验件在受低速冲击过程中变形量小,所受的冲击载荷较大;相比较而言,由于玻璃纤维的混入,混杂材料模量降低,低速冲击过程中变形量大,而所受的冲击载荷较小。

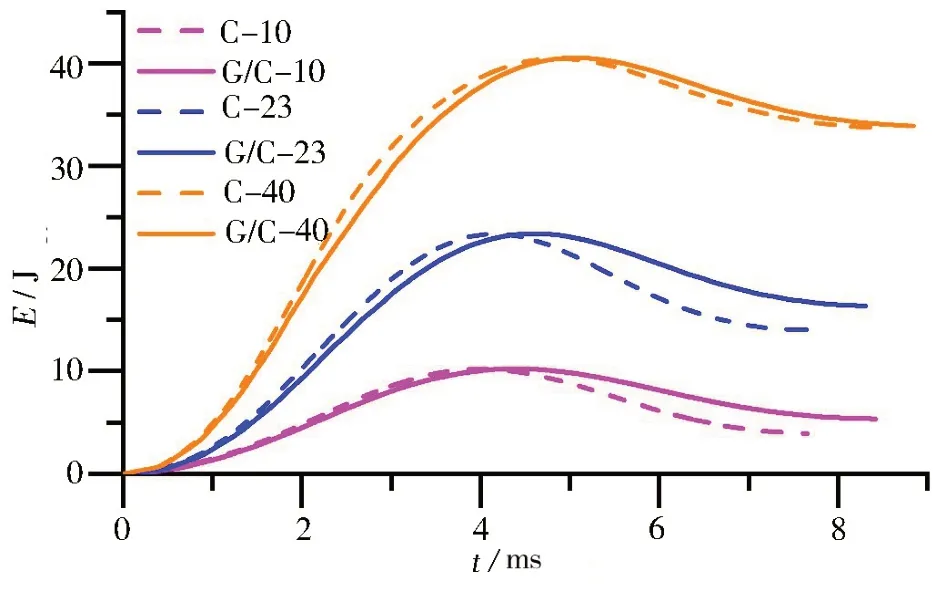

图4为全碳材料和混杂材料在低速冲击过程中的吸收能量-时间响应曲线。在相同的冲击能量下,两种材料响应曲线的变化趋势基本相同,混杂材料在低速冲击过程结束后的吸收能量要比全碳材料多,并且整个冲击过程持续的时间也较长。

图4 能量-时间响应曲线Fig.4 Energy-time curves

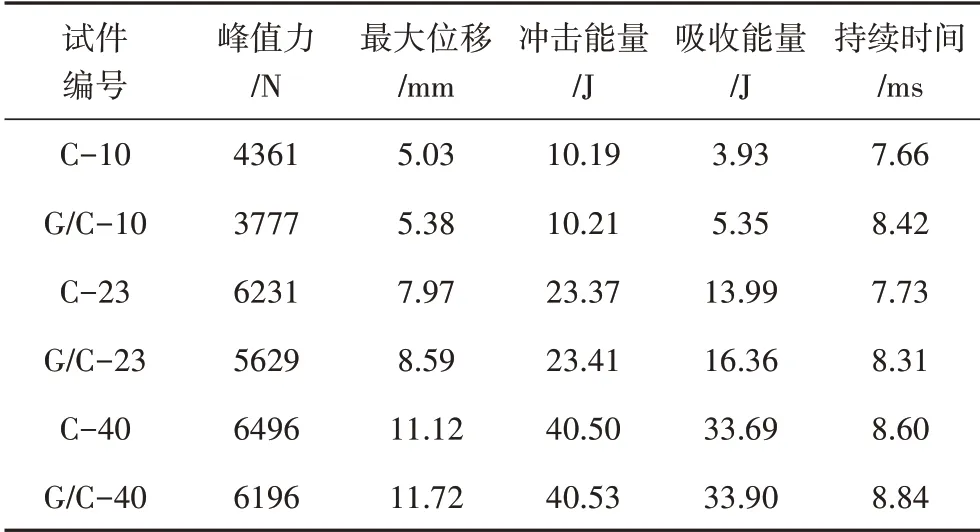

为了进一步比较两种材料在低速冲击下的响应过程,将冲击试验过程的具体数据整理于表2中。由表2可知,在10、23 和40 J 的冲击能量下,混杂材料所承受的峰值力较全碳材料分别下降了13.4%,9.7%和4.6%;冲击过程中的最大位移分别比全碳材料增加了6.9%、7.7%和5.4%;吸收能量分别比全碳材料增加了35.9%、16.8%和0.5%;而冲击过程持续的时间分别比全碳材料延长了9.9%、7.5%和2.8%。总的来说,由于玻璃纤维的混入,材料的总体模量下降,其冲击响应也随之变化。随着冲击能量的增大,两种材料冲击响应之间的差异逐渐减小。

表2 冲击试验结果Tab.2 Parameters obtained from impact tests on carbon and hybrid composites

2.2 冲击损伤评估

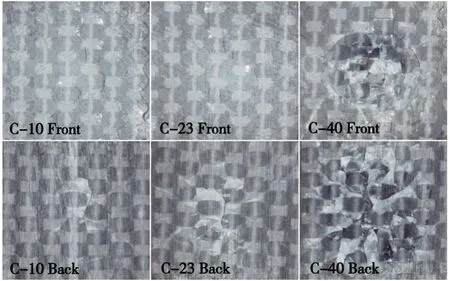

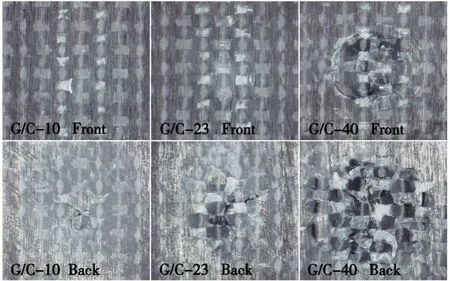

材料冲击后的损伤程度是衡量其抗低速冲击性能的优劣的重要指标之一。低速冲击试验结束后,为了观察试验件表面的损伤情况,采用光学显微镜拍摄试验件正反表面受冲击附近区域。图5和图6分别给出了全碳材料试验件和混杂材料试验件正反表面的损伤情况。

图5 全碳材料表面损伤情况 10×Fig.5 Morphologies of damage in the front and back faces of carbon composites

图6 混杂材料表面损伤情况 10×Fig.6 Morphologies of damage in the front and back faces of hybrid composites

由图5可见,冲击能量为10 和23 J 时,全碳材料试验件正面均未出现明显损伤,但是在背面出现了延展式的发散性微小裂纹;冲击能量为40 J 时,全碳材料试验件的正面出现了明显的凹坑,背面则有凸起。由图6可见,冲击能量为10 和23 J 时,混杂材料试验件的正面也未出现明显损伤,但背面同样出现了裂纹;冲击能量为40 J 时,混杂材料试验件的正面和背面也出现了凹坑和凸起。

可以看到在冲击能量为10 和23 J 时,两种试验件的正面均未出现明显的损伤;而背面产生的损伤明显大于正面。相比较而言,全碳材料背面裂纹相对较细,向外发散的距离较长,而混杂材料背面裂纹稍宽,且没有向外发散,裂纹区域的面积比全碳材料要小。这主要是因为在低速冲击初始阶段,冲头接触试验件使其受冲击附近区域产生屈服于落锤的球形曲面的相似曲线的变形。该变形使试验件厚度方向上靠近背面部分的拉向应变明显大于靠近正面部分的应变,而试验件正面在冲击过程中主要受落锤冲头的压力,在冲击能量较小的情况下不容易产生损伤。所以,试验件背面的损伤面积明显大于正面。另一方面,由于全碳材料模量较大,冲击应力波在其中传播较快,故背面裂纹发散范围比混杂材料大。

当冲击能量达到40 J 时,两种材料均出现了相似的永久损伤,试验件正面可以清晰看到落锤冲头作用产生的圆形压痕,背面损伤面积仍大于正面,但正面凹坑深度大于背面凸起的高度。

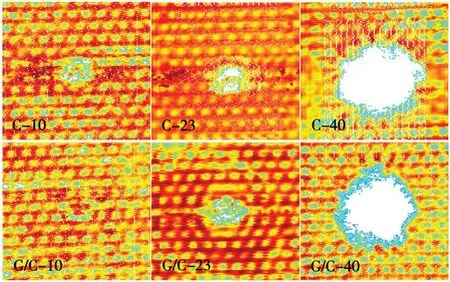

为了进一步测定两种材料内部的损伤情况,分别对各冲击能量下的试验件进行超声C 扫检测,得到扫描图像如图7所示。从图7中可以清晰地看到两种材料三维机织结构的纱线走向,图中白色区域即为材料的损伤区域。可见,随着冲击能量的增加,两种材料的损伤面积均逐渐增大,损伤区域的形状均近似呈圆形。

图7 超声C扫检测图像Fig.7 Ultrasonic C-scan images

将超声C 扫图像中显示的损伤区域边缘描出,估算材料的损伤面积。另外,能量吸收率(吸收能量与冲击能量的比值)和材料在冲击后残留的凹坑深度都是表征损伤程度的重要指标。将这些指标的具体数值整理于表3中。

表3 材料损伤参数Tab.3 Damage parameters of the materials

综合考虑各项损伤指标,当冲击能量为10 J时,全碳材料和混杂材料的能量吸收率分别为38.5%和58.4%,损伤面积分别为19和5 mm2,并且都未见明显的残留凹坑。相比较而言,混杂材料的能量吸收率比全碳材料高35.9%,而其损伤面积却比全碳材料小72.3%。这说明在10 J的冲击能量下,混杂材料能够更多地吸收冲击物的能量,并确保损伤面积更小,其抗低速冲击性能优于全碳材料。同样地,当冲击能量为23 J时,全碳材料和混杂材料的能量吸收率分别为59.8%和69.9%,损伤面积分别为47和40 mm2,凹坑深度分别为0.24和0.31 mm。相比较而言,混杂材料的能量吸收率比全碳材料高16.8%,而其损伤面积比全碳材料小13.6%,且两者残留凹坑的深度相差不大。这说明在23 J的冲击能量下,混杂材料的抗冲击性能仍然优于全碳材料,只是优势已不如10 J时明显。

观察比较冲击能量为10和23 J时两种材料试验件表面的损伤形貌,同时结合超声C扫检测结果可以发现,在较低的冲击能量下,两种材料的破坏形式仅限于基体开裂,并没有观察到纤维断裂与抽拔破坏。相比较来说,混杂材料裂纹明显但损伤面积小,而全碳材料裂纹较细但损伤面积大。这说明混杂材料冲击应力集中,而全碳材料中冲击应力波传播较快,传播面积较大。结合能量吸收率,当冲击能量较小时,混杂材料在冲击过程中吸收的能量并没有全部用于产生永久性破坏。当施加低速冲击载荷时,混杂材料由于模量较小而产生较大变形,该特性使得混杂材料应力水平较小且能够将一部分吸收能量通过振动等方式耗散掉,从而表现出良好的柔韧性,这是混杂材料相较于全碳材料而言能量吸收率高但损伤程度小的原因之一。相对地,全碳材料由于模量较大,其在受低速冲击载荷时变形量小,从而整体应力水平较大且由于冲击应力波在其中传播速度快、范围广,吸收的能量更容易导致材料发生永久性变形(低能量下表现为基体开裂范围大)。这也是较低冲击能量下全碳材料能量吸收率低但其损伤面积反而大的原因。

当冲击能量达到40 J时,混杂材料的能量吸收率比全碳材料高0.5%,损伤面积比全碳材料大2.9%,凹坑深度比全碳材料大9.2%。观察两种材料试验件的损伤形貌可以发现,当冲击能量达到40 J时,均出现了不同程度的纤维断裂现象。且由于玻璃纤维强度小,混杂材料中玻璃纤维的断裂现象更加明显。这说明当冲击能量较大时,玻璃纤维强度较低的劣势显现出来,混杂材料的强度已不能将部分吸收能量耗散出去,冲击应力波在混杂材料中传播,造成的损伤比在全碳材料中更大。故此时,混杂材料能量吸收率高,损伤面积大于全碳材料,与低冲击能量时相反。

3 结论

对全碳纤维和玻/碳混杂三维机织复合材料的低速冲击性能进行了试验研究,采用光学显微镜和超声C扫技术对冲击损伤进行了表征,对比分析了混杂前后两种材料冲击响应和损伤差异,获得研究结果如下。

(1)随着冲击载荷的增大,全碳材料和混杂材料的峰值力、吸收能量和最大位移均随之增大。

(2)相同冲击能量下,混杂材料的峰值力比全碳材料小,而吸收能量和最大位移均高于全碳材料,持续时间比全碳材料长。

(3)当冲击能量达到40 J时,混杂材料的损伤程度比全碳材料大;但当冲击能量为10和23 J时,混杂材料损伤程度较小,抗冲击性能优于全碳材料。