MnO2对钼尾矿基发泡陶瓷升温速率影响的研究

赵 威,王 竹,戴永刚,周春生,南 宁

(1.商洛学院,化学工程与现代材料学院,陕西省尾矿资源综合利用重点实验室,商洛 726000;2.广东金意陶陶瓷集团有限公司,佛山 528031;3.华南理工大学,材料科学与工程学院,广州 510640)

0 引 言

近年来,随着我国工业化进程的持续加速,工业固体废弃物的产出量逐年增多,急待消纳[1-3]。全国多家矿山企业,已经面临尾矿库满,无处堆放选冶尾矿,不得不停业寻求尾矿处理新途径。采用尾矿制备墙地砖[4]、陶粒[5-6]、水泥砌块[7]、发泡陶瓷[8-9]等成为了研究热点。

近两年国家大力支持装配式建筑发展,常用的普通墙体材料无法满足装配式建筑需求。而发泡陶瓷具有轻质、高强、保温隔热、阻燃、耐腐蚀等优点。其作为新型墙体材料、保温装饰一体板等成为了装配式建筑的宠儿[10-11]。在一些发达地区,出现发泡陶瓷材料供不应求,甚至有单不敢接的现象。目前全国超20家企业已在生产发泡陶瓷产品,2019年6月中国中材集团在江西投5亿建设发泡陶瓷墙体材料项目。然而发泡陶瓷材料在生产过程中都面临烧成周期长,生产效率低的问题。为提高生产效率,研究者多从增大窑炉体积入手,如增大窑炉炉腔截面积、增加窑体长度。但这些都使成本增加,并未缩短烧成周期。而关于在发泡陶瓷中加入氧化剂,促进发泡剂高温发泡,缩短烧成周期的研究很少。

本研究采用MnO2为高温氧化剂,促使发泡剂碳化硅高温发泡,进而缩短烧成周期,提高生产效率。在前期钼尾矿基发泡陶瓷的研究基础上,研究氧化剂含量、升温速率对发泡陶瓷性能的影响。

1 实 验

1.1 实验过程

本实验采用陕西省商洛市洛南县堆存的钼尾矿作为主要原料,粘土、钾长石、玻璃粉为辅助原料,采用高纯度纳米级SiC为发泡剂。经前期实验探索得到制备该钼尾矿发泡陶瓷的最优原料配方为:钼尾矿80wt%,粘土10wt%,钾长石8wt%,玻璃粉2wt%。发泡剂SiC加入量占原料总量的0.4wt%。首先将各原料分别倒入(GJE200-4)型制样粉碎机中粉碎80 s,过200目筛。然后按比例称量,同时加入高温氧化剂MnO2一起倒入(QFW-4)型行星球磨机中,料球比3∶1,干磨30 min,制得发泡陶瓷原料。最后将该原料倒入φ10 cm的圆柱形刚玉模具中,放入马弗炉,从室温以8 ℃/min的升温速率升至800 ℃,再以不同升温速率升至1 140 ℃保温20 min,随炉冷却后制得钼尾矿基发泡陶瓷试样。

1.2 测试方法

采用德国Netzsch STA 449型差热分析仪对氧化剂MnO2进行测试分析,探究促进SiC高温发泡机理。钼尾矿基发泡陶瓷的宏观形貌采用TX5300视频显微镜进行观察。抗压强度采用WDW-50型万能试验机进行测试,试样尺寸3 cm×3 cm×3 cm。发泡陶瓷的体积密度采用MH-300A型高精度密度仪进行测量。导热系数采用HS-DR-5型导热仪进行测试。每组数据重复测量5次,取平均值。

2 结果与讨论

2.1 氧化剂MnO2的作用机理探究

采用SiC作为发泡剂,从800 ℃开始,SiC与O2发生反应,生成CO、CO2气体和SiO2。该反应在997.5 ℃出现最强吸热峰,直到1 200 ℃反应持续进行[8]。因而认为SiC的适宜发泡温度区间为900~1 200 ℃。但是,在900 ℃以后,发泡陶瓷产生高温液相,阻碍部分空气中的O2进入与SiC发生反应。若在高温段升温速率较快,较厚样品易出现发泡不均,内部气孔较小,表面层气孔较大的现象。目前只能降低高温段升温速率,使发泡剂充分反应。

图1 MnO2的DSC-TG曲线Fig.1 DSC-TG curves of MnO2

实验采用分析纯MnO2作为高温氧化剂,利用MnO2高温反应释放O2,进而促使SiC在高温充分反应,达到发泡均匀,提高升温速率的目的。MnO2的热重曲线如图1所示。

从图1中可以看出,在升温过程中,MnO2有两个失重阶段,第一个失重阶段发生在480~650 ℃,失重率约为6.20%;第二失重阶段发生在820~970 ℃,失重率约为2.91%。通过重量计算可知,第一阶段反应为:

4MnO2(s)=2Mn2O3(s)+O2(g)

(1)

反应生成物为Mn2O3和O2;第二阶段反应为:

6Mn2O3(s)=4Mn3O4(s)+O2(g)

(2)

反应生成物为Mn3O4和O2。而900 ℃后,发泡陶瓷基体内产生液相,阻碍O2溢出,同时可与SiC充分反应,促使发泡陶瓷内部发泡均匀。

2.2 MnO2含量对发泡陶瓷性能的影响

本实验在已定配方组成(钼尾矿80wt%,粘土10wt%,钾长石8wt%,玻璃粉2wt%)的基础上,采用0.4wt%的纳米级SiC作为发泡剂。分别加入0wt%、0.2wt%、0.4wt%和0.6wt%的高纯度MnO2作为氧化剂。从室温以8 ℃/min的升温速率升至800 ℃,然后以3 ℃/min的升温速率升至1 140 ℃,保温20 min,随炉冷却制得四组氧化剂含量不同的钼尾矿基发泡陶瓷试样如图2所示。

图2 不同含量MnO2烧制发泡陶瓷试样的宏观形貌图Fig.2 Macroscopic morphology images of foam ceramics with different content of MnO2

从图2可看出,用不同含量的MnO2制得的发泡陶瓷的气孔大小差异较大,图2(a)为没有加MnO2的发泡陶瓷形貌,其平均孔径最小;随着MnO2含量的增多,发泡陶瓷试样的平均孔径依次增大。这说明MnO2在高温确实有助于发泡剂SiC产生更多气体,有利于发泡。当MnO2的加入量为0.2wt%时,制得发泡陶瓷形貌如图2(b)所示,气孔孔径比未添加MnO2试样的孔径略大。当MnO2的加入量为0.6wt%时,制得的发泡陶瓷试样气孔大小分布不均匀,气孔孔径较大约2.5 mm,如图2(d)所示。当MnO2的加入量为0.4wt%时,制得的发泡陶瓷孔径大小适中,平均孔径约0.9 mm且分布比较均匀。

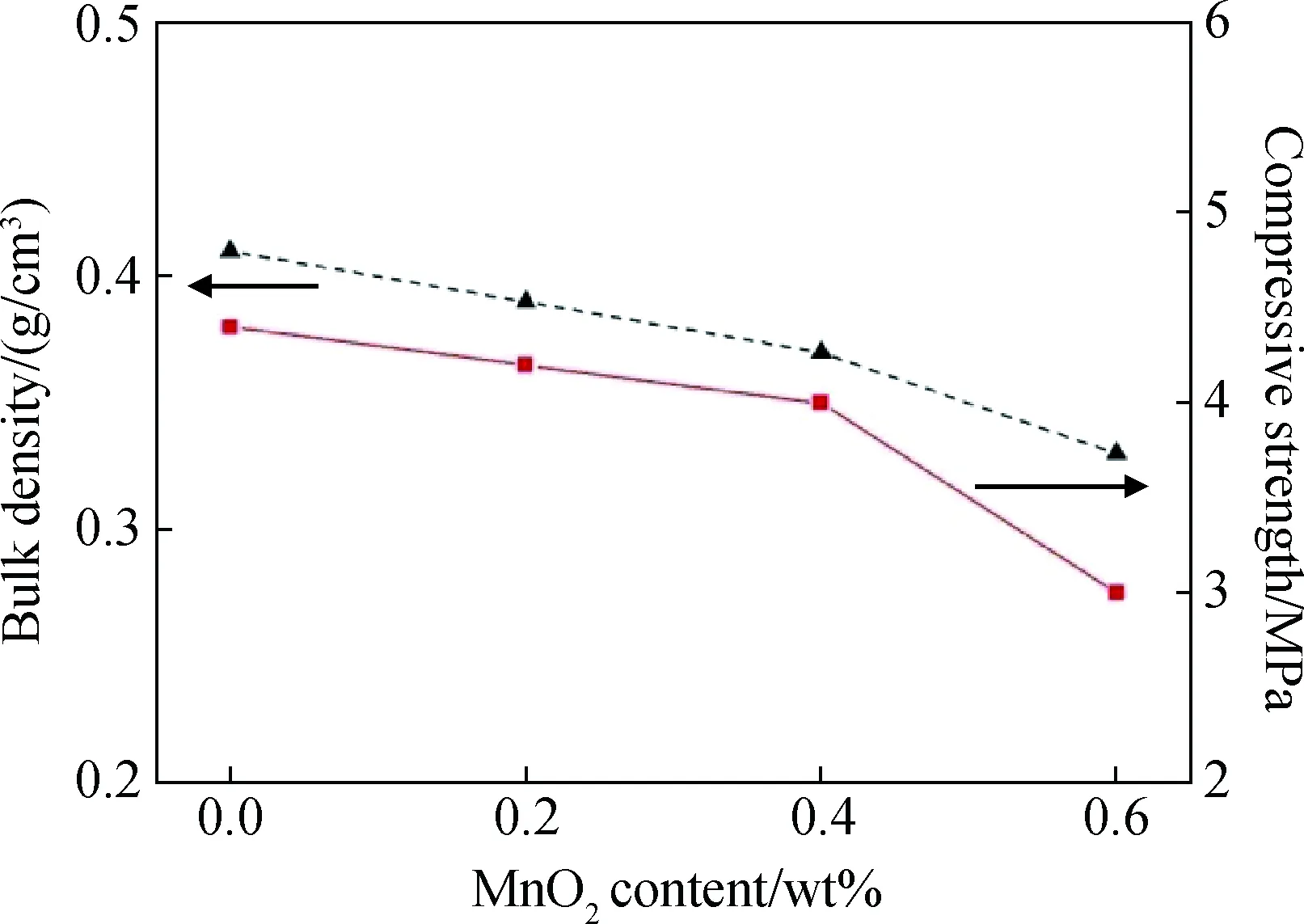

图3 不同含量MnO2烧制发泡陶瓷试样的体积密度、抗压强度Fig.3 Bulk density and compressive strength of foamceramics with different content of MnO2

图3为不同含量MnO2烧制发泡陶瓷试样的体积密度和抗压强度变化,由图可知,随着氧化剂MnO2含量的增多,发泡陶瓷的体积密度不断减小,抗压强度也在逐渐减小。不添加MnO2制得的发泡陶瓷试样体积密度和抗压强度均较高。MnO2的加入量为0.4wt%制得的发泡陶瓷体积密度为0.37 g/cm3,抗压强度为4.01 MPa,平均孔径约0.9 mm且分布均匀。因此制备该钼尾矿基发泡陶瓷的氧化剂MnO2最佳加入量为0.4wt%。

2.3 升温速率对发泡陶瓷性能的影响

升温速率直接影响发泡陶瓷的生产周期和年产量,它是烧制发泡陶瓷的关键参数之一。作为对比,对加入氧化剂MnO2和不加MnO2的两组实验分别进行研究。

首先不添加氧化剂MnO2,在已定配方组成(钼尾矿80wt%,粘土10wt%,钾长石8wt%,玻璃粉2wt%)的基础上,加入0.4wt%的SiC作为发泡剂。从室温以8 ℃/min的速度升温到800 ℃后分别以1 ℃/min、3 ℃/min、5 ℃/min、7 ℃/min的升温速率升至1 140 ℃,保温20 min,制备的发泡陶瓷宏观形貌图如图4所示。

从图4中可以明显看出,随着升温速率的提高,发泡陶瓷试样的平均孔径依次减小。升温速率越慢,发泡效果越好;升温速率越快,其发泡效果越差。升温速率为1 ℃/min烧制的发泡陶瓷形貌如图4(a)所示,图中个别气孔涨破形成大孔,气孔大小分布不均匀。升温速率为5 ℃/min和7 ℃/min烧制的发泡陶瓷平均孔径较小。当升温速率为3 ℃/min时制得的泡沫陶瓷如图4(b)所示,气孔分布均匀。

图4 未添加MnO2不同升温速率烧制发泡陶瓷试样的宏观形貌图Fig.4 Macroscopic morphology images of foam ceramics without MnO2 sintered by different heating rates

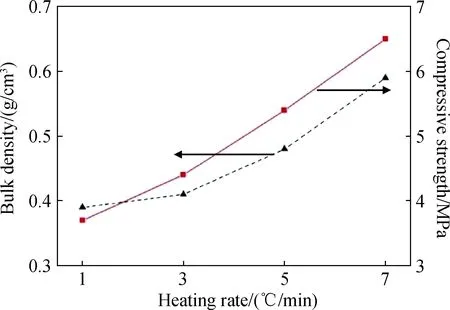

图5 未添加MnO2不同升温速率烧制发泡陶瓷试样的体积密度、抗压强度Fig.5 Bulk density and compressive strength of foam ceramicswithout MnO2 sintered by different heating rates

图5为未添加MnO2试样在不同升温速率制得的发泡陶瓷体积密度和抗压强度变化,从图中可以看出,随着升温速率的提高,体积密度和抗压强度不断增大。当升温速率为3 ℃/min所烧制的泡沫陶瓷的体积密度为0.41 g/cm3,抗压强度为4.42 MPa,再结合宏观形貌图(图4(b))综合考虑,采用3 ℃/min从800 ℃升温至1 140 ℃的升温速率是该发泡陶瓷未添加MnO2的最佳升温速率。

作为对比,在其他因素不变的条件下,加入0.4wt%的MnO2作为氧化剂,从室温以8 ℃/min的速度升温到800 ℃,随后分别以1 ℃/min、3 ℃/min、5 ℃/min、7 ℃/min的升温速率升至1 140 ℃,保温20 min,制备的发泡陶瓷宏观形貌图如图6所示。

图6 加入MnO2不同升温速率烧制发泡陶瓷试样的宏观形貌图Fig.6 Macroscopic morphology images of foam ceramics with MnO2 sintered by different heating rates

从图6中可以看出,随着升温速率的提高,发泡陶瓷试样的平均孔径依次减小。对比加入MnO2(图6)和未添加MnO2(图4)的发泡陶瓷试样的宏观形貌可以明显看出:在相同升温速率下,加入MnO2的发泡陶瓷各组试样的平均孔径均较未添加MnO2试样的孔径大。此结果进一步证明MnO2可促使SiC高温发泡。

图7 加入MnO2不同升温速率烧制发泡陶瓷试样的体积密度和抗压强度Fig.7 Bulk density and compressive strength of foam ceramics with MnO2 sintered by different heating rates

加入MnO2在不同升温速率烧制发泡陶瓷试样的体积密度和抗压强度如图7所示,从图中可以明显看出,随着升温速率的增大,加入MnO2发泡陶瓷试样的体积密度和抗压强度不断增大。此结果与未添加MnO2发泡陶瓷试样的趋势一致。但由于MnO2的加入,促使发泡陶瓷试样平均孔径增大,导致加入MnO2发泡陶瓷试样的体积密度和抗压强度整体有所降低。

图4(b)(未加MnO2,3 ℃/min)和图6(c)(加入MnO2,5 ℃/min)试样的平均孔径相差不大,发泡效果几乎一致。二者的体积密度、抗压强度和导热系数如表1所示。

表1 两组不同参数烧制发泡陶瓷试样的密度、抗压强度、导热系数Table 1 Bulk density, compressive strength and thermal conductivity of two sets of foam ceramic samples sinteredwith different parameters

从表1中可以看出,加入MnO2,高温段升温速率为5 ℃/min烧制的发泡陶瓷性能参数与未加MnO2,3 ℃/min烧制的发泡陶瓷试样基本相近。在其他条件不变的基础上,加入0.4wt%的MnO2可使发泡陶瓷的高温段升温速率从3 ℃/min提高到5 ℃/min,缩短烧成周期约45 min,制得发泡陶瓷的体积密度为0.42 g/cm3,抗压强度为4.51 MPa,导热系数为0.15 W/(m·K)。这为解决发泡陶瓷产业化中烧成周期较长、生产效率低的问题提供可行方案。

3 结 论

本文以商洛钼尾矿为主要原料烧制发泡陶瓷,加入0.4wt%的氧化剂MnO2可使发泡陶瓷的高温段升温速率从3 ℃/min提高到5 ℃/min,缩短烧成周期约45 min,这为解决发泡陶瓷产业化中烧成周期较长、生产效率低的问题提供可行方案。加入MnO2,高温段升温速率5 ℃/min烧制的发泡陶瓷积密度为0.42 g/cm3,抗压强度4.51 MPa,导热系数0.15 W/(m·K),性能优异。