DOPO 改性环氧化聚丁二烯的制备及其在PLA 阻燃改性中的应用

覃康培 ,庞永艳 ,刘引烽 ,郑文革

(1.上海大学,上海 200444; 2.中国科学院宁波材料技术与工程研究所,浙江宁波 315201)

近年来,因石化资源日益短缺,全球能源形势日趋严峻,同时,难降解的废弃塑料造成全球白色污染,严重影响生态环境。在能源问题和环境问题的双重压力下,聚乳酸(PLA)应运而生。PLA 使用可再生植物资源(如玉米、木薯等),经生物发酵获得单体,再经化学合成制备,其使用后在特定条件下完全降解,最终生成二氧化碳和水,不会污染环境。因此,PLA是一种新型的生物基及生物降解高分子材料,兼具资源和环境优势[1–2]。然而,PLA 非常容易燃烧,其极限氧指数(LOI)在20%左右,燃烧时熔滴严重。这制约了PLA 在电子电器、汽车等领域的应用。因此,PLA 的阻燃改性研究具有重要意义[3–4]。

通常,PLA 的阻燃主要是通过引入添加型阻燃剂实现,包括溴系、磷系、氮系、膨胀型、硅系阻燃剂及无机阻燃剂等[5–9]。Shan Xueying 等[6]将一步沉淀法得到的掺杂锌的镍铝双氢氧化物与商品阻燃剂六苯氧基环三磷腈混合,并向PLA 中添加10% (质量分数,下同)的该类混合物,阻燃等级可达到UL-94 V–0 级。Long Lijuan 等[7]将三种桥连的 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的衍生物用于PLA 阻燃,在添加10% DiDOPO1 (乙基桥连DOPO),或添加5% DiDOPO2 (苯乙基桥连DOPO)或5% DiDOPO3 (2-乙基萘桥连DOPO)时,体系可以达到V–0 阻燃级别。Jin Xiaodong 等[8]将20%三聚氰胺和膨胀型石墨按照1∶3 比例加入到聚酰胺 11 中,体系可以达到 UL-94 V–0 级,LOI 达32.3%。K. C. Cheng 等[9]通过在PLA 中添加45%氢氧化铝和5%有机改性蒙脱土,体系达到V–0 级别,LOI 为42%。但目前用于PLA 的添加型阻燃剂大部分为小分子阻燃剂,并且与PLA 相容性差,在使用过程中容易从基体中迁移和渗出,严重影响PLA 的阻燃性能及其持久性。

DOPO 是一种重要的有机磷阻燃剂中间体,其含有活泼P—H 键,很容易与羰基、双键、环氧基等反应,可作为反应型阻燃剂嵌入到聚合物分子链中,不存在迁移和渗出的问题[10–11]。但若通过将DOPO作为反应阻燃剂合成特定单体,再通过这些特定单体合成含有DOPO 基团的聚合物会使得整个过程过于繁杂,成本升高。而若直接将DOPO 作为添加型阻燃剂,则因其热稳定性不足,无法承受大部分聚合物加工温度而发生分解。因此,为了解决上述问题,最佳的方法是直接将DOPO 作为阻燃基团接枝到大分子链中,作为一种含有DOPO 的大分子阻燃添加剂使用。橡胶大分子主链上含有双键,可以作为官能团进行分子结构设计和调控,同时橡胶可以对PLA 进行增韧。

笔者通过对聚丁二烯(PB)分子链上的双键进行部分环氧化制备环氧化PB (EPB),然后通过DOPO 的P—H 键与EPB 的环氧官能团反应制备大分子阻燃剂DOPO 改性EPB (EPB–DOPO),再将EPB–DOPO 用于 PLA 的阻燃改性,为含 DOPO 大分子阻燃添加剂在PLA 阻燃中的应用提供参考。

1 实验部分

1.1 主要原料

PLA :2003D,美国 NatureWork 公司;

顺式PB:BR9000,齐鲁石化公司;

DOPO:分析纯,江阴市涵丰科技有限公司;

过氧化氢(H2O2) (浓度30%),甲酸(HCOOH)(浓度88%),甲苯(分析纯)和二甲苯(分析纯):国药集团化学试剂有限公司。

1.2 主要仪器与设备

密炼机:M–TNI–55 型,中国 POTOP 公司;

平板硫化机:XLB 50–D 型,湖州双力自动化科技设备有限公司;

核磁共振仪:AVANCE Ⅲ400M Hz 型,瑞士布鲁克公司;

显微傅里叶变换红外光谱(Micro-FTIR)仪:Cary660+620 型,美国 Agilent 公司;

热重(TG)分析仪:TGA/DSC1 型,梅特勒公司;

混合流变仪;DHR–3 型,美国 TA 仪器公司;

LOI 仪:5801A 型,苏州阳屹沃尔奇检测技术有限公司;

垂直水平燃烧仪:5402 型,苏州阳屹沃尔奇检测技术有限公司;

万能材料试验机:5567 型,美国Instron 公司。

1.3 试样制备

(1)大分子阻燃剂EPB–DOPO 的制备。

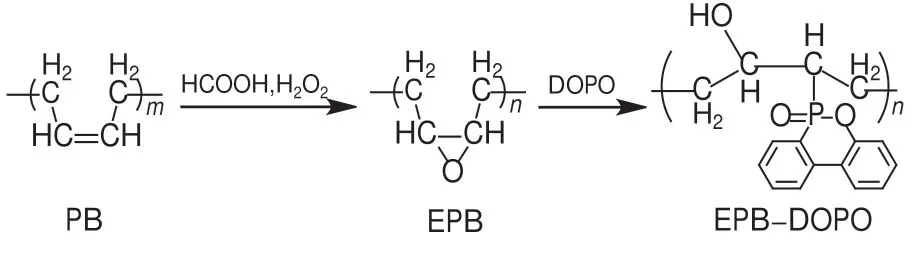

EPB–DOPO 的制备包括两步反应:PB 双键的部分环氧化和DOPO 的P—H 键与EPB 中的环氧基团反应。其反应过程如图1 所示。

图1 制备EPB–DOPO 的两步反应

第一步反应,将PB 放入配有搅拌棒的的三口烧瓶中,并加入300 mL 甲苯溶剂,升温至90℃恒温溶解,待温度冷却至40℃左右时,加入HCOOH 水溶液。待温度降至室温后,再加入H2O2水溶液,在搅拌器搅拌作用下室温持续反应12 h,将反应液倒入分液漏斗中,加入蒸馏水分离反应液中未反应的HCOOH和H2O2,重复上述过程,直至pH 值接近7。再把反应液倾倒入无水乙醇中,分离产物和甲苯溶剂,使产物以白色絮状物的形式析出,充分干燥后得到中间产物EPB。环氧化程度定义为环氧化的双键的物质的量占PB 中原有双键物质的量的百分数[12]。考虑到环氧化程度过低,DOPO 的接枝位点太少,不利于阻燃;环氧化程度过高,DOPO 接入过多,则因其为刚性结构,会使聚合物分子链内摩擦增大,进而使得聚合物的玻璃化转变温度升高,不利于对聚合物进行增韧。所以笔者选用的EPB 环氧化程度下限值和上限值分别为20%和30%,作为合成大分子阻燃剂的中间产物,记为EPB20%和EPB30%。

第二步反应,将EPB 放入三口烧瓶,重新溶解在90℃的二甲苯中。溶解完毕后,加入DOPO 粉末并在三口烧瓶上连接球形冷凝管,升温至120℃,持续搅拌反应约12 h 后,通过旋转蒸发仪将EPB–DOPO 与反应溶剂分离,烘干后得到EPB–DOPO。制备的含DOPO 的大分子阻燃剂为EPB20%–DOPO 与EPB30%–DOPO,主要原料添加量见表1。

表1 制备EPB–DOPO 的主要原料添加量 g

(2) PLA 阻燃复合材料的制备。

将自制大分子阻燃剂EPB–DOPO 与PLA 通过密炼机制备PLA 阻燃复合材料。具体步骤为,首先将PLA 与EPB–DOPO 放入烘箱中,在80℃干燥约3 h,然后将两者按照一定比例加入到密炼机中,温度设置为185℃,密炼时间为8 min,转速设置为60 r/min。制备的PLA 阻燃复合材料配方见表2,其中PLA 空白样命名为PLA00,添加10%和15%的EPB20%–DOPO 的PLA 试样分别命名为PLA21和PLA22,添加10%和15%的EPB30%–DOPO 的PLA 试样分别命名为PLA31 和PLA32。将密炼后的共混料放入特定尺寸的模具,在平板硫化机中热压成型,然后裁切成标准试样,热压温度为185℃,压力为15 MPa,热压时间9 min,冷压时间10 min。

表2 PLA 阻燃复合材料各组分质量分数 %

1.4 测试与表征

(1) EPB–DOPO 的化学结构表征。

将1 mg 左右的样品溶于氘代氯仿(CDCl3)溶液中(只能部分溶解),再通过核磁共振氢谱(1H–NMR)进行结构分析。

采用Micro-FTIR 仪,通过仪器旋钮按压,将样品压入测试用空洞中进行结构分析,扫描波数范围设置为400~4 000 cm-1。

(2) EPB–DOPO 的热稳定性测试。

将5~10 mg 样品放入氧化铝陶瓷干锅中,在氮气氛围下进行TG 测试,测试温度范围50~800℃,升温速率为10℃/min。

(3) PLA 阻燃复合材料的流变行为表征。

流变仪的测试温度设置为160℃,扫描频率范围为0.1~200 rad/s,应变为2%,试样形态为圆片,直径为20 mm,厚度为1 mm。

(4) PLA 阻燃复合材料的阻燃性能测试。

LOI 按 GB/T 2406–2009 测试,试样尺寸为130 mm×10 mm×3 mm (非标样)。

垂直燃烧阻燃等级按GB/T 2408–2008 测试,试样尺寸为130 mm×10 mm×3 mm (标样)。

(5) PLA 阻燃复合材料的力学性能测试。

拉伸性能按GB/T 1040–2006 测试,拉伸速率设置为2 mm/min,试样尺寸为130 mm×10 mm×3 mm (非标样)。

2 结果与讨论

2.1 EPB–DOPO 的化学结构

(1)1H–NMR 分析。

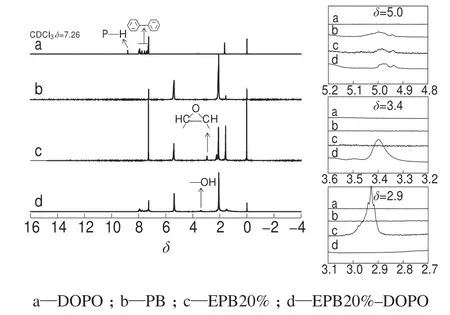

自制大分子阻燃剂 EPB–DOPO 的1H–NMR 谱图如图2 所示。由图2 可以看出,相对于DOPO 和纯 PB,EPB–DOPO 在化学位移δ=3.4 附近出现吸收峰,该信号代表羟基中的氢[13]。中间产物EPB中存在环氧环,其对应的氢的化学位移在δ=2.9 附近[14]。DOPO 与环氧环的开环加成是通过DOPO的P—H 键断裂,P 与环氧环上的C 结合形成P—C 键,而 H 与环氧环上的 O 结合形成—OH 实现的。并且,EPB–DOPO 在δ=7~8 处存在群峰,此处代表苯环结构上的氢的信号[15]。以上结果表明,DOPO 与EPB 的环氧结构发生了开环加成反应,侧链上接枝了DOPO,同时在相邻碳上产生了羟基。另外,DOPO 的 P—H 键的氢在δ=8.9 处[16],但EPB–DOPO 在该区域没有明显的信号峰,表明产物中不含未反应的DOPO 单体。

图2 反应原料、中间产物及目标产物的1H–NMR 谱图

由图 1 中 EPB–DOPO 的化学结构可知,接枝的DOPO 的物质的量与生成的羟基的物质的量相同。因此,基于前人研究[17],可以利用1H–NMR 软件,根据δ=3.4 处氢的积分面积,计算大分子阻燃剂中生成的羟基占PB 原有双键数的百分含量,从而得到DOPO 的接枝率G,相关计算公式如下式所示。

上式中A代表某处氢的积分面积,δ=5.4 代表PB 中1,4-结构 (—CH=CH—)双键上的氢,及1,2-结构 (—CH=CH2)双键上的非末端氢[14]。δ=5.0 代表 PB 中1,2-结构 (—CH=CH2)双键上的末端氢[14]。经过计算,EPB20%–DOPO 和 EPB30%–DOPO中DOPO 的实际接枝率分别为19.4%和27.8%。

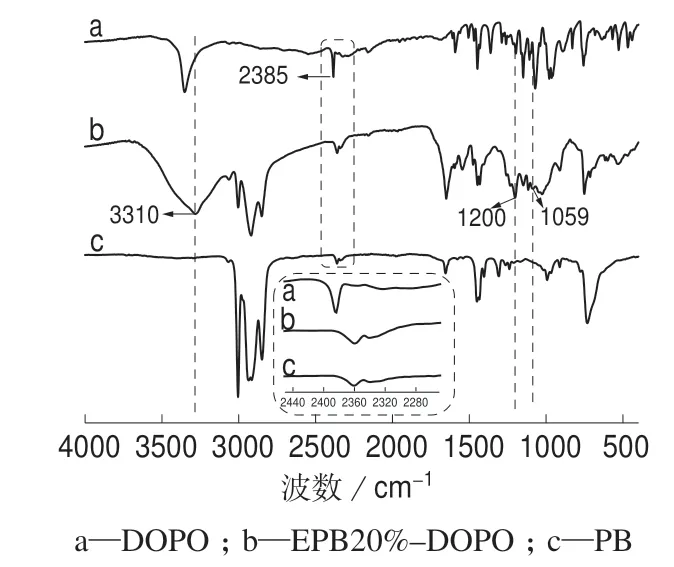

(2) FTIR 分析。

自 制 大 分 子 阻 燃 剂 EPB–DOPO 的 FTIR 谱图如图 3 所示。由图 3 可以看出,EPB–DOPO 在1 200 cm-1和1 059 cm-1存在红外吸收峰。根据文 献 [18] 报 道,1 200 cm-1和 1 059 cm-1对 应 的特征吸收峰,分别属于P=O 和P—O—C。这证明DOPO 的结构存在于最终产物结构中,说明DOPO成功接 枝于 PB 主链上。并且,EPB–DOPO 在3 310 cm-1处存在一个宽峰,对应的是—OH 的特征吸收峰[19],再次证明了伴随DOPO 的接入,大分子阻燃剂结构中出现羟基。另外,DOPO 的P—H 键的特征吸收峰通常出现在2 400 cm-1附近[20](如图 3 中的 2 385 cm-1处 ),而 EPB–DOPO 和 PB 在2 340~2 360 cm-1附近均存在吸收峰,并且是两个相邻的吸收峰。它们分别对应测试过程中混入的CO2的不对称伸缩振动和面内面外弯曲振动[21]。基于以上分析判断,产物EPB–DOPO 中没有未反应的DOPO 单体残留。

图3 反应原料及目标产物的FTIR 谱图

2.2 EPB–DOPO 与 PLA 阻燃复合材料的热稳定性

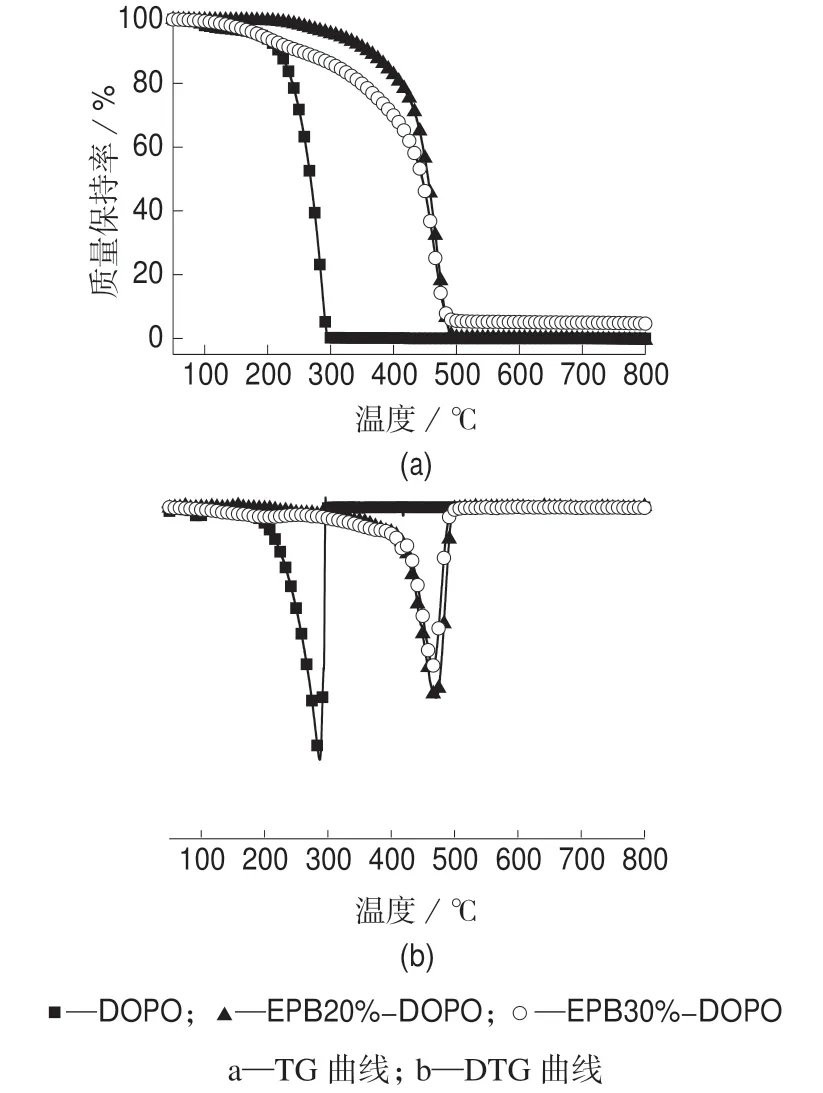

图4 DOPO 与两种 EPB–DOPO 的 TG 及 DTG 曲线

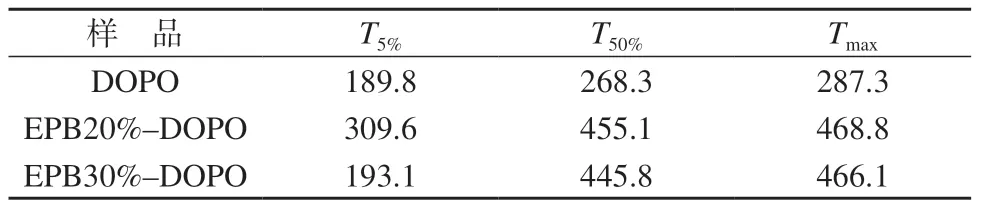

表3 DOPO 与两种EPB–DOPO 的热分解温度 ℃

大分子阻燃剂EPB–DOPO 的热稳定性是一项重要指标,是决定该阻燃剂能否在其它聚合物中应用的关键判据。EPB–DOPO 的TG 和微商热重(DTG)曲线见图4,相关热分解温度见表3。由表3 可以看出,DOPO 的初始热分解温度即热分解5%时的温度(T5%)为189.8℃,分解温度较低,难以满足很多聚合物的加工温度要求。并且,DOPO在300℃基本完全分解,低于大多数聚合物的起始分解温度,难以起到阻燃的作用。相比于DOPO,EPB20%–DOPO 的热 稳定性有较大 提高,T5%为309.6℃,热稳定性较高。然而,当环氧化程度由20%提升至30%后,T5%下降至193.1℃。这是由于DOPO接枝率增加,造成大分子阻燃剂热稳定性下降,该实验结果与文献[22]报道一致,即分子链中引入DOPO 容易造成热稳定性迅速降低。热分解50%时的温度(T50%)和热分解速率最大时的温度(Tmax)呈现类似的变化规律。以上实验结果表明,通过对PB双键环氧化再进行接枝DOPO 制备大分子阻燃剂的方法,需要控制环氧化程度和DOPO 接枝率在合适的范围内。另外,由上述实验结果可知,由于DOPO接枝量增加造成大分子阻燃剂热稳定性降低,环氧化程度为30%时,EPB–DOPO 的T5%已经很接近纯DOPO 的T5%,因此不宜继续提高环氧化程度。

图5 PLA 阻燃复合材料的TG 及DTG 曲线

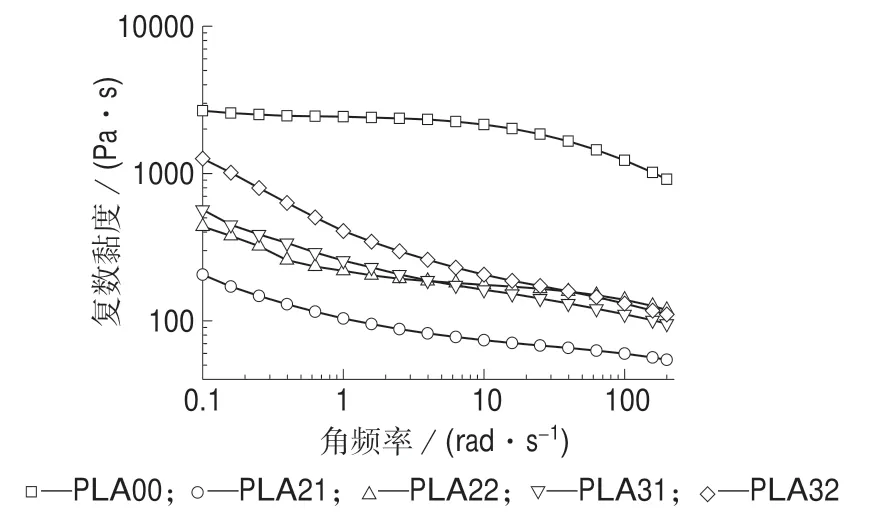

表4 PLA 阻燃复合材料的热分解温度 ℃

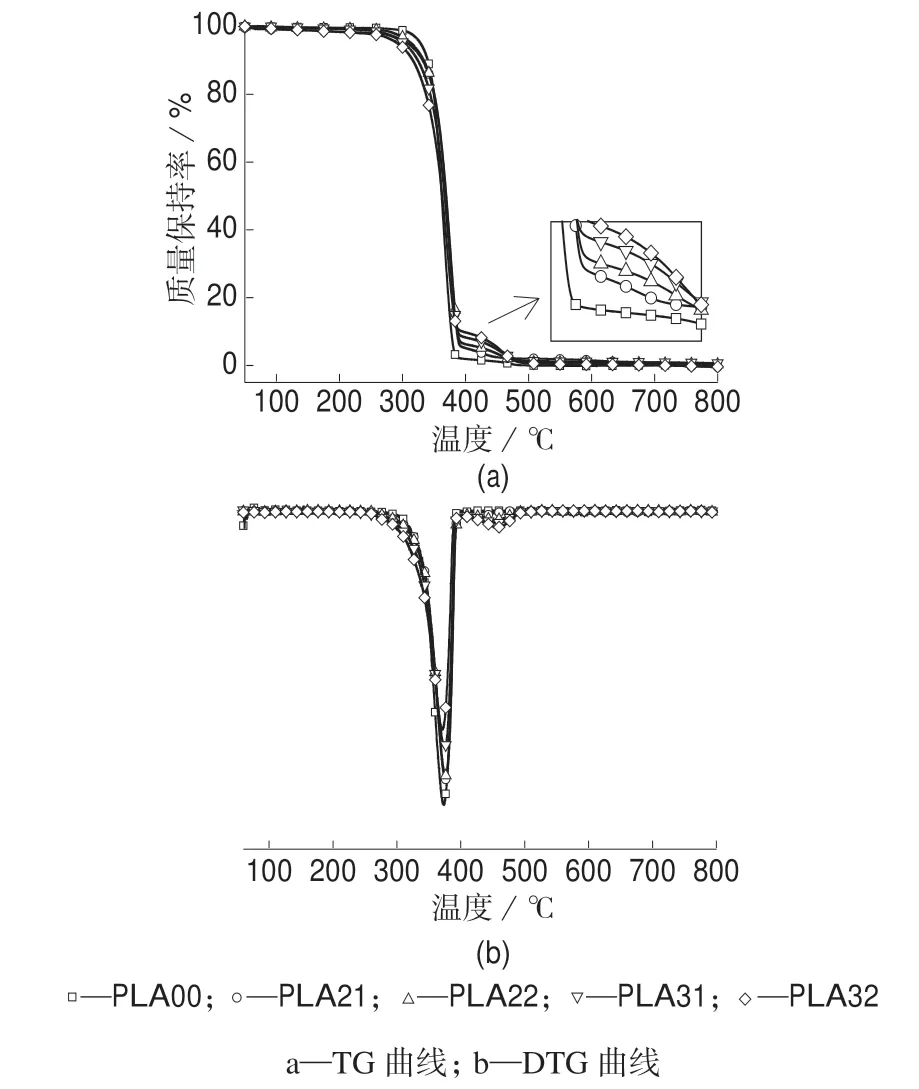

PLA 阻燃复合材料的TG 曲线和DTG 曲线见图5,相关热分解温度见表4。由表4 可以看出,相比于纯PLA,PLA 复合材料的T5%降低,且加入EPB30%–DOPO 比加入相同量的EPB20%–DOPO降低更明显,这是因为EPB–DOPO 比PLA 的分解温度低,且DOPO 接枝量越大,分解温度越低[23]。相反,相比于纯PLA,PLA 复合材料的T50%和Tmax总体上有所提高,这是由于EPB–DOPO 的分解温度更宽的原因。由图5 可以看出,PLA 阻燃复合材料的分解分为两个过程,第一个热分解区间为270~400℃,对应PLA 和EPB–DOPO 的分解;第二个热分解区间为400~500℃,对应剩余的EPB–DOPO 的分解。另外,DTG 曲线可以直观反映出PLA 阻燃复合材料的热分解速率。相比于纯PLA,PLA 阻燃复合材料的最大热分解速率明显减小,说明EPB–DOPO 提高了PLA 复合材料的高温热稳定性。

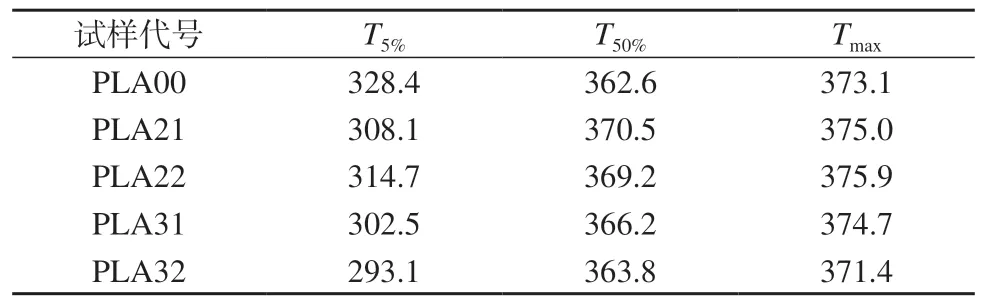

2.3 PLA 阻燃复合材料的流变行为

对于聚合物共混或复合体系,黏度是判断体系加工性能的重要指标之一。PLA 阻燃复合材料的复数黏度见图6。由图6 可以看出,相比于纯PLA,无论是添加EPB20%–DOPO 还是添加EPB30%–DOPO,PLA 阻燃复合材料的复数黏度均降低。另外,添加EPB–DOPO 后,体系黏度随剪切频率的增大而变小更明显,即体系剪切变稀更明显。这些表明使用制备的大分子阻燃剂和常用阻燃剂对PLA黏度的影响类似,均使得体系黏度降低。

图6 PLA 阻燃复合材料的复数黏度

2.4 PLA 阻燃复合材料的阻燃性能

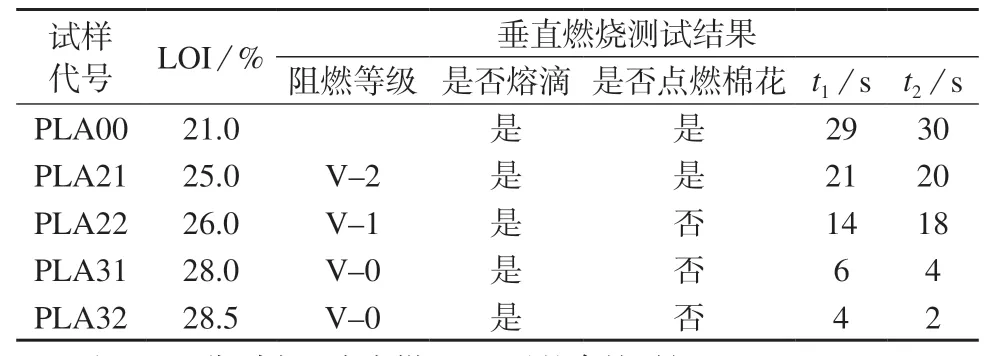

表5 为PLA 阻燃复合材料的极限氧指数(LOI)和UL–94 垂直燃烧的测试结果。由表5 可以看出,PLA00,PLA21,PLA22,PLA31 和 PLA32 的LOI 分 别 为 21%,25%,26%,28% 和 28.5%,即 随着EPB–DOPO 含量增加及大分子阻燃剂中DOPO的含量增加,PLA 复合材料的LOI 均增加,这表明EPB–DOPO 在气相方面可以提高PLA 的阻燃性能。该实验结果与文献[24]报道DOPO 具有气相阻燃作用一致。

表5 PLA 阻燃复合材料的阻燃性能

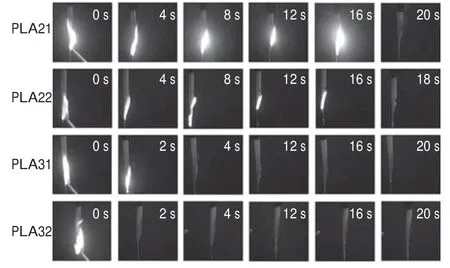

垂直燃烧测试结果显示,PLA00,PLA21,PLA22,PLA31 和PLA32 的阻燃等级分别为无级别,V–2,V–1,V–0 和 V–0,即 EPB20%–DOPO 的添加量为10%和15%时,PLA 分别可以达到V–2和 V–1 级别,EPB30%–DOPO 的添加量为 10% 和15%时,PLA 均可实现V–0 阻燃级别。这是由于EPB30%–DOPO 的环氧化程度较高,分子链中接枝的DOPO 的含量较高。另外,五种试样在点燃时均存在熔滴现象,PLA00 和PLA21 的熔滴能点燃脱脂棉,而 PLA22,PLA31 和 PLA32 的不能点燃。在垂直燃烧测试过程中,相对于纯PLA,复合材料产生更细小的熔滴。随着体系中DOPO 侧基含量增加,DOPO 可以在气相消耗更多自由基,使得熔滴中携带的热量减小,因此,虽然依然存在熔滴,但更不容易点燃脱脂棉。PLA 阻燃复合材料第二次点燃10 s 后随时间变化的燃烧过程录像截图见图7,垂直燃烧测试后的试样照片见图8。随着体系中DOPO 侧基含量增加,体系熔滴现象减弱可以从图7 和图8 中得到证实。添加大分子阻燃剂EPB–DOPO 后,对 PLA 体系成炭增加很微弱,因此推测阻燃机理以气相阻燃机理为主。在未添加成炭剂和协效剂的情况下,通过使用制备的大分子阻燃剂EPB30%–DOPO,在添加量仅为10%时,可以使PLA 通过V–0 阻燃级别,这比文献[25]报道使用常用的商业化阻燃剂聚磷酸铵(APP)的添加量更少,且大分子阻燃剂与基体树脂的相容性更好,可以有效避免在贮存过程中阻燃剂的迁出现象。

图7 PLA 阻燃复合材料垂直燃烧测试中第二次点燃10 s 后随时间变化的燃烧过程录像截图

图8 PLA 阻燃复合材料试样垂直燃烧测试后的照片

2.5 PLA 复合材料的拉伸性能

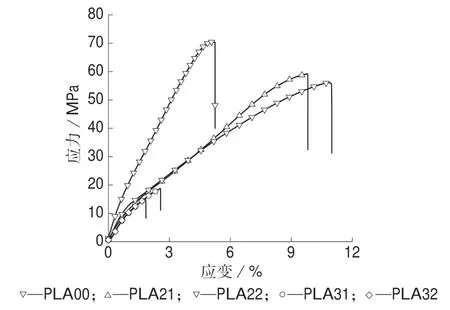

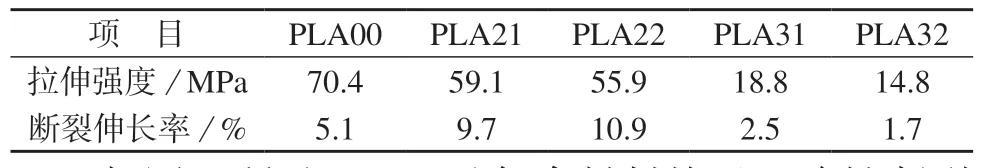

PLA 阻燃复合材料的拉伸应力–应变曲线见图9,拉伸强度和断裂伸长率见表6。

图9 PLA 阻燃复合材料的拉伸应力–应变曲线

表6 PLA 阻燃复合材料的拉伸强度及断裂伸长率

如图9 所示,PLA 及复合材料均呈现脆性断裂行为。由表6 看出,添加EPB20%–DOPO 时,PLA复合材料的断裂伸长率升高,而添加EPB30%–DOPO 时,断裂伸长降低。经差示扫描量热测试得到,EPB20%–DOPO 的玻璃化转变温度为26.3℃,而EPB30%–DOPO 为53.7℃,这表明随着环氧化程度提高和DOPO 侧基含量增加,EPB–DOPO 大分子链的刚性增加,而柔顺性变差,因此其对PLA 增韧的效果变差。这与聚烯烃弹性体、热塑性聚氨酯和尼龙弹性体中硬段含量增大,分子链刚性增加,增韧效果变差是一致的[26]。另外,也可以看出,添加两种阻燃剂后,复合材料的拉伸强度均下降,而添加EPB30%–DOPO 的复合材料拉伸强度下降更为明显。因此,结合阻燃性能测试与拉伸性能测试结果可以看出,EPB–DOPO 阻燃剂的环氧化程度为20%时,其对PLA 的阻燃效果一般,但可保持PLA 一定的强度且对PLA 有较好的增韧效果;而环氧化程度达到30%时,复合材料具有较好的阻燃性能,但复合材料的力学性能受到严重的不良影响。因此,在后续阻燃剂EPB–DOPO 的制备研究中,环氧化程度应在20%~30%的范围中进行调整。

3 结论

选用分子主链上富含双键的顺式PB 作为起始原料,通过两步反应制备了环氧化程度不同的两种大分子阻燃剂EPB20%–DOPO 和EPB30%–DOPO。经过一系列表征测试得到以下结论:

(1)1H–NMR 和 FTIR 测试确定了 EPB–DOPO合成过程的中间及最终产物的化学结构。

(2) TG 分析结果表明,EPB20%–DOPO 的热稳定性明显优于DOPO,而EPB30%–DOPO 的初始热分解温度略高于DOPO。添加EPB–DOPO 的PLA阻燃复合材料的高温热稳定性高于纯PLA。

(3)旋转流变仪测试结果表明,添加EPB–DOPO 使得PLA 阻燃复合材料的黏度下降。

(4) 阻燃测试结果表明,当添加10% 的EPB30%–DOPO 后,PLA 阻燃复合材料的垂直燃烧阻燃等级即可达到V–0 级别。且当EPB30%–DOPO 添加量增加至15%时,火焰自熄时间进一步缩短,LOI 提升至28.5%。而当添加EPB20%–DOPO 时,15%的添加量可使PLA 阻燃复合材料的阻燃等级达到V–1 级别,LOI 可达26%。

(5)拉伸测试结果表明,当EPB20%–DOPO 的添加量为10%和15%时,PLA 阻燃复合材料的断裂伸长率由5.1%分别提升至9.7%和10.9%,而当添加相同量的EPB30%–DOPO 时,复合材料的断裂伸长率由5.1%分别降低至2.5%和1.7%。两者的添加均导致复合材料的拉伸强度降低。