极性润滑剂对滑石粉填充PP 性能的影响

刘乐文 ,程书文 ,姜向新

(1.上海金发科技发展有限公司,上海 201714; 2.上海工程塑料功能化工程技术研究中心,上海 201714;3.金发科技股份有限公司企业技术中心,广州 510520)

聚丙烯(PP)具有质轻、加工性能良好、耐化学性能优异、耐热稳定性良好等优点,广泛应用于家用电器、交通运输、电动工具等行业中,但是,PP 存在收缩形变大、抗蠕变性能较差以及冲击韧性尤其是低温韧性较差等问题,限制了其进一步的应用拓展。滑石粉(Talc)为层状硅酸盐晶体,常用于改善PP 材料的刚性、尺寸稳定性、表面硬度以及耐热稳定性等,其应用非常广泛,可用于制造多种汽车零部件,因而对于PP/Talc 复合材料的各种改性研究日益增多[1–8]。近年来,汽车行业逐步向节能、环保、轻质和低成本方向发展,例如制备薄壁化的保险杠等,以减少原料使用与缩短生产时间等,这对PP 材料性能提出了更高的要求,需要在保证刚性与尺寸稳定性的基础上,进一步提高冲击韧性[9–15]。Talc 表面存在较多的羟基,极性较强,PP 为非极性树脂,两者极性差异较大,因此,在复合体系中引入润滑剂与偶联剂,以改善Talc 在PP 树脂基体的分散均匀性具有重要意义。王少会[15]在PP/Talc 体系中引入自制的YB 超分散剂,复合材料流动性能有很大提高,复合材料加工性能改善,冲击强度也有所提高。叶南飚等[16]等的研究表明,在PP/Talc 体系中引入润滑剂后,材料加工过程中的扭矩减小,且白度有不同程度的提高。王霞等[17]利用转矩流变仪和旋转流变仪研究了偶联剂、润滑剂对PP/木粉流动性能与动态流变特性的影响,结果表明,硬脂酸的添加可显著降低复合体系的平衡转矩和剪切热,改善复合材料的加工性能。目前大部分研究均基于AB (A代表极性锚固基团;B 代表长支链或直链烷烃)型润滑剂与硬脂酸盐等常规润滑体系[7–11],而对BAB型润滑剂的相关研究较少。BAB 型润滑剂结构为极性锚固基团处于中央,长支链或直链烷烃处于两端的嵌段共聚物,锚固基团可与填料颗粒相互作用,形成一定的吸附层,在填料之间形成空间障碍,避免团聚,实现填料在树脂基体中的均匀分散,由于BAB 两端有较长的烷烃链,可与PP 基体相互缠绕,改善填料与树脂基体之间的相互作用,从而实现性能的提高。

笔者基于PP/Talc 复合材料,分别引入了AB型和BAB 型两种不同的酰胺类极性润滑剂,分析了其对PP/Talc 复合材料力学性能和流变行为的影响,并借助仪器化冲击着重分析了冲击韧性的变化和影响机制,为后续指导配方升级优化PP/Talc复合材料的综合性能,尤其是冲击韧性方面,提供有益信息。

1 实验部分

1.1 主要原材料

PP:EP300M,中海壳牌石油化工有限公司;

聚烯烃热塑性弹性体(POE):DF610,美国陶氏化学有限公司;

Talc:AH–1250N6,广西龙胜华美滑石开发有限公司;

酰胺类极性润滑剂:AB 型与BAB 型,其中,A表示具有酰胺基团的极性基团,B 表示二十碳以上的直链/支链烷烃,市售。

1.2 主要仪器及设备

双螺杆挤出机:TSE–35A 型,南京瑞亚高聚物装备有限公司;

单螺杆注塑机:CJ80M3V 型,广东佛山震德塑机有限公司;

万能试验机:CMT40204 型,深圳新三思材料检测有限公司;

数显摆锤冲击仪:Zwick–5113 型,德国 Zwick材料实验机公司;

数字仪器化冲击仪:BPI–25COMM 型,德国Zwick 材料实验机公司;

毛细管流变仪:Rheograph 20 型,德国Goettfert公司;

扫描电子显微镜 (SEM):S–3400N 型,日本Hitachi 公司;

熔体流动速率(MFR)测试仪:4100 型,德国Zwick/Roell 公司。

1.3 试样制备

PP,POE,Talc 含量分别固定为 73 份、7 份和20 份,改变酰胺类极性润滑剂的种类和添加量,其中极性润滑剂添加量均设置为PP,POE,Talc 总质量的0.5%,1%,1.5%,将按比例配好的物料混合均匀后,通过双螺杆挤出机挤出成型,挤出温度180~210℃,喂料量 30 kg/h,螺杆转速 350 r/min,再经水槽冷却后切粒,通过注塑机注塑成标准试样,注塑温度200℃。

1.4 性能测试

拉伸强度按 GB/T 1040.1–2006 测试,拉伸速率50 mm/min;

弯曲强度按GB/T 9341–2000 测试,测试速率2 mm/min,挠度10 mm;

常低温悬臂梁缺口冲击强度按GB/T 1843–2008 测试,其中低温测试前先将试样在0℃冷冻6 h;

MFR 按 GB/T 3682–2018 测试,载荷 2.16 kg,温度230℃;

仪器化冲击试验参照ASTM D256–2006 进行;

毛细管流变性能按ASTM D3835–2016 测试,剪切速率范围为50~3 000 s-1;

SEM 表征:取冲击试样,在液氮中冷冻淬断,喷金处理,采用SEM 观察断面,测试电压15 V,电流40 μA。

2 结果与讨论

2.1 极性润滑剂类型与添加量对PP/Talc 复合材料拉伸与弯曲性能的影响

图1 为AB 型和BAB 型极性润滑剂的添加量对PP/Talc 复合材料拉伸性能的影响。由图1 可知,随着AB 型润滑剂添加量从0%增加至1.5%,拉伸强度出现了小幅度下降,从23.2 MPa 降低至22.7 MPa,断裂伸长率先大幅度增加至65% (添加量为0.5%时),之后又降低至47%;与之类似,随着BAB 型润滑剂添加量的增加,拉伸强度几乎未发生变化,断裂伸长率从添加量为0%时的35%上升至添加量为1.5%时的46%。综合来看,极性润滑剂的加入会导致PP/Talc 复合材料的拉伸强度轻微下降,断裂伸长率则有一定程度的提升。AB型润滑剂和BAB 型润滑剂作为酰胺类极性润滑剂,在树脂基体中主要发挥内润滑作用,降低分子链段间的相互作用力,并减少链段发生位移的摩擦力,因而随润滑剂添加量的增加,复合材料拉伸强度有轻微下降的现象[12]。

图1 两种极性润滑剂不同添加量的PP/Talc 复合材料的拉伸性能

图2 为两种极性润滑剂的添加量对PP/Talc复合材料弯曲性能的影响。综合图2 来看,随着极性润滑剂添加量的增加,复合材料弯曲强度整体上未发生明显变化,仅略微下降,弯曲弹性模量有小幅度的上升,总体上增加了150~190 MPa,这可能是由于极性润滑剂改善了填料在基体中的分散均匀性。同样,与拉伸性能表现一致,两种酰胺类润滑剂没有展示出明显的差异,均发挥内润滑作用。

图2 两种极性润滑剂不同添加量的PP/Talc 复合材料的弯曲性能

2.2 极性润滑剂类型与添加量对PP/Talc 复合材料冲击韧性的影响

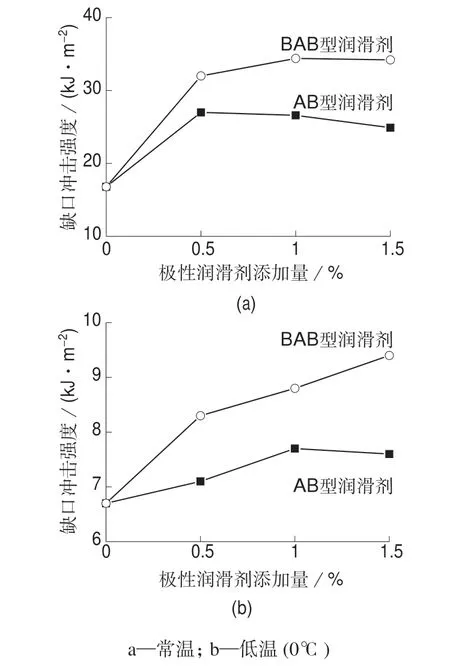

极性润滑剂对PP/Talc 复合材料缺口冲击强度的影响如图3 所示,其中,图3a 为常温测试结果,图3b 为0℃测试结果。由图3 可知,极性润滑剂的加入对常温和低温缺口冲击强度均有明显提升作用。一方面,润滑剂在PP/Talc 中发挥了内润滑作用,使分子链运动能力增强,材料冲击强度有所增加;另一方面,润滑剂的极性端——酰胺基团覆盖在无机填料Talc 的表面,非极性的烷烃链段与PP基体相互缠结,既改善了Talc与基体的界面相容性,增强了填料与基体之间的相互作用,有利于应力传导,以实现增韧改善。

图3 两种极性润滑剂不同添加量的PP/Talc 复合材料常低温缺口冲击强度

其中,随着AB 型润滑剂添加量的增加,缺口冲击强度先增加,之后略有降低;随着BAB 型润滑剂添加量的增加,常温缺口冲击强度先增加之后保持平稳,低温缺口冲击强度持续上升(润滑剂添加量为1.5%时,较未加润滑剂时增加了35%),均高于同等条件下添加AB 型润滑剂的材料,尤其表现在低温(0℃)缺口冲击性能。作为酰胺类极性润滑剂,与AB 型润滑剂相比,BAB 型润滑剂分子结构中具有更长的烷烃链段,且极性相对较低,与非极性基体PP/POE 亲合性更好,减少了无机填料Talc 填充时产生的应力集中点,改变了粒子周围的应力状态,有利于形成大量有效的空穴化,与POE 的应力场发挥协同作用,吸收并传递大量冲击能量。

图4 不同AB 型润滑剂添加量的PP/Talc 复合材料仪器化冲击F–t 曲线

为进一步探讨分析AB 型润滑剂和BAB 型润滑剂对冲击韧性的影响机制,借助仪器化冲击,可以获得PP/Talc 复合材料冲击性能相关的更多信息。图4 和图5 分别为AB 型润滑剂和BAB 型润滑剂改性PP/Talc 复合材料仪器化冲击过程的力–时间(F–t)曲线。图4 和图5 中各箭头所指分别为最大力Fm和相应的时间,Fm代表材料在冲击过程中能够承受的最大破坏力,Fb代表材料被完全破坏时的力。一般认为,材料的破坏包括裂纹引发和裂纹扩展两个过程,图4 和图5 中Fm的两侧分别为裂纹产生区和裂纹扩展区[7],其中,Wm为裂纹产生功,Wb为裂纹扩展功。综合图4 和图5 来看,添加了极性润滑剂后,PP/Talc 复合材料在冲击破坏过程中,裂纹产生区几乎未发生变化,裂纹扩展区明显增大,即Wb的增加是实现其冲击韧性得到明显提升的来源。再进一步对比AB 型润滑剂和BAB 型润滑剂的冲击F-t曲线可以发现,BAB 型润滑剂改性的复合材料呈现出了韧性破坏的特征,即冲击曲线达到最大力Fm后呈现缓慢下降的趋势,而非断崖式的下降,这也是BAB 型润滑剂对冲击韧性的提升要优于AB 型润滑剂的原因所在。

图5 不同BAB 型润滑剂添加量的PP/Talc 复合材料仪器化冲击F–t 曲线

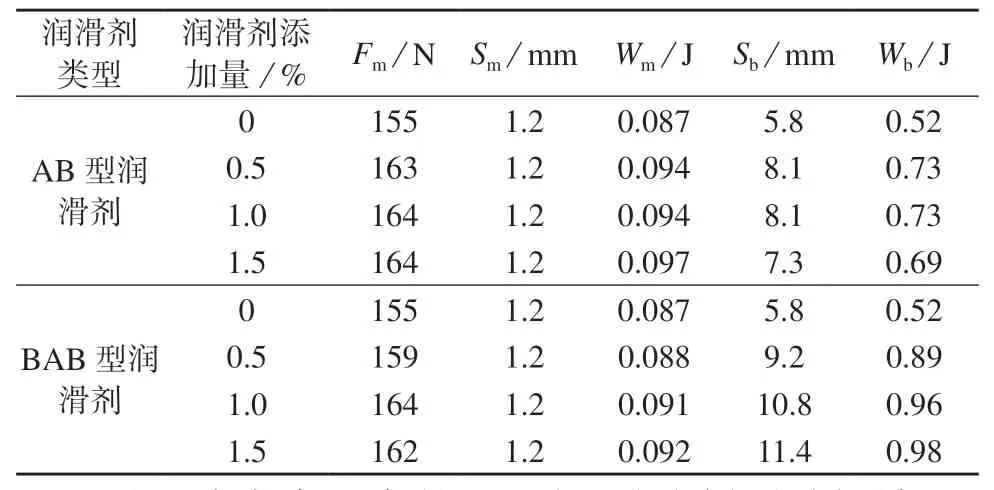

对上述F–t曲线进行积分和计算,可以得到与材料破坏过程相关的多种能量和力值等数据,具体如表1 所示。最大力Fm对应的位移值计为Sm,材料完全破坏时对应的位移值计为Sb,自冲击开始到最大力Fm的区间峰面积为Wm,最大力值Fm到试样完全被破坏时的区间峰面积为Wb。由表1 可知,在PP/Talc 复合材料中引入极性润滑剂,F0,Wm,Sm均没有发生明显改变,Fm略有增加。众所周知,材料本身的刚性或硬度越大,材料在冲击过程中的Wm也就越大,故表1 结果说明AB 型润滑剂或BAB 型润滑剂对PP/Talc 复合材料体系的刚性没有产生显著的影响,而且Wm相比于Wb几乎可以忽略不计,对冲击能量耗散的贡献很小。

表1 两种极性润滑剂不同添加量的PP/Talc 复合材料的仪器化冲击结果数据

进一步考察两者的Wb,发现相同润滑剂添加量时,添加BAB 型润滑剂的PP/Talc 复合材料的Wb值明显高于添加AB 型润滑剂的复合材料,而且随润滑剂添加量的增加,前者的增幅更大,使Wb得到有效增加,是其冲击韧性提升更加快速的来源。

2.3 极性润滑剂类型与添加量对PP/Talc 复合材料流变性能的影响

鉴于毛细管流变分析是研究聚合物材料流变性能的一种有效手段[18],采用毛细管流变仪,在剪切速率为50~3 000 s-1条件下研究了两种极性润滑剂在不同添加量时的PP/Talc 复合材料复数黏度随剪切速率变化情况,结果如图6 所示。为清晰地阐述润滑剂对材料流变行为的影响,以未添加润滑剂的PP/Talc 复合材料的流变曲线为基线,对各曲线进行了平移。由图6 可知,随着剪切速率的增加,黏度逐渐下降,而且两种体系在不同剪切速率下,黏度的变化基本保持一致。在PP/Talc 复合材料中,添加或未添加润滑剂,黏度曲线重合性非常好,即AB 型润滑剂或BAB 型润滑剂对复合材料的流变行为没有显著影响。AB 型润滑剂和BAB 型润滑剂作为酰胺类极性润滑剂,属于小分子范畴,在50~3 000 s-1剪切速率范围内,对PP/Talc 复合材料的流变行为影响较小。

图6 两种极性润滑剂不同添加量的PP/Talc 复合材料复数黏度随剪切速率的变化情况

表2 为添加不同含量的AB 型润滑剂或BAB型润滑剂时,PP/Talc 复合材料的MFR 变化情况。由表2 可以看出,随着润滑剂的引入和添加量的增加,PP/Talc 复合材料MFR 呈现小幅度的上升趋势,而且BAB型润滑剂的增幅略大于AB型润滑剂。这两种酰胺类极性润滑剂发挥了内润滑和增塑的作用,减少了分子链段运动的摩擦力,在一定程度上提升了复合材料的加工流动性。

表2 两种极性润滑剂不同添加量的PP/Talc 复合材料的MFR g/(10 min)

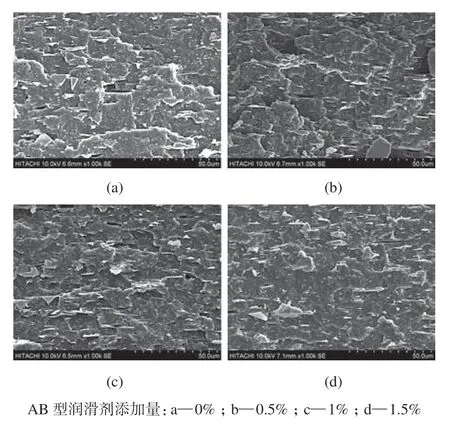

2.4 极性润滑剂类型与添加量对PP/Talc 复合材料微观形貌的影响

图7 添加AB 型润滑剂的PP/Talc 复合材料断面微观形貌

图8 添加BAB 型润滑剂的PP/Talc 复合材料断面微观形貌

从微观结构方面进一步探究不同结构极性润滑剂对PP/Talc 复合材料冲击韧性的影响机理,图7 和图8 分别展示了添加AB 型润滑剂和BAB 型润滑剂的PP/Talc 复合材料的断面微观形貌。图7a 为未添加润滑剂的PP/Talc 复合材料,由断面看出,材料在断裂时有较多Talc 拔出,产生大量的孔穴,片状Talc 堆积在断面上,表面轮廓清晰。当AB型润滑剂添加量从0.5%增加至1.5%时,如图7b~图7d 所示,一方面,片状Talc 拔出后留下的孔穴数量减少,说明Talc 与基体相互作用增强;另一方面,填料与基体界面逐渐变得模糊,但有大量裸露的Talc 团聚。整体来看,添加AB 型润滑剂有助于改善Talc 与PP 的相容性,所以添加AB 型润滑剂的PP/Talc 复合材料冲击韧性有一定程度的提升,但效果有限,随着AB 型润滑剂添加量的增加,缺口冲击强度先增加,之后有轻微下降的趋势。与之类似,如图8b~图8d 所示,BAB 型润滑剂添加量由0.5%增加至1.5%时,断面上裸露的Talc 逐渐减少,同时Talc 与基体界面逐渐变得模糊,甚至有部分区域已无法清晰地分辨出基体中分布的填料,这表明BAB型润滑剂提升了Talc 与PP 基体的相容性,减少了大量的应力集中和缺陷点。此外,添加BAB 型润滑剂的PP/Talc 复合材料中Talc 分散分布较为均匀,相应地体现在冲击韧性方面,随着BAB 型润滑剂添加量的增加,缺口冲击强度先增加之后保持平稳,优于同等条件下的AB 型润滑剂体系。

基于两种润滑剂分子结构,以及其与填料的相互作用,具体展开论述两者作用机理。AB 型润滑剂作为普通型酰胺类极性润滑剂,由酰胺极性基团和烷烃链构成,两性AB 结构在一定程度上改善了填料与PP 的相容性,但在Talc 表面的吸附形态是无规的,对Talc 的分散没有帮助,综合表现在添加AB 型润滑剂的PP/Talc 复合材料冲击韧性有一定程度的提升,但效果有限。对于BAB 型润滑剂,同样作为酰胺类极性改性剂,一方面,改善了填料与PP 的相容性,另一方面,在Talc 表面形成大量的环形和尾形吸附形态,实现了Talc/BAB 型润滑剂均匀分散在基体中,相应的复合材料冲击韧性得到明显的优化和提升,尤其体现在低温(0℃)缺口冲击性能方面。

3 结论

(1)对于PP/Talc 复合材料体系,引入酰胺类极性润滑剂,无论AB 型润滑剂或BAB 型润滑剂,材料的拉伸和弯曲强度均出现了小幅度下降,断裂伸长率和弯曲弹性模量略有提升,常温缺口冲击强度显著提升,添加BAB 型润滑剂的增加幅度高于添加AB 型润滑剂的材料,而且当BAB 型润滑剂添加量为1.5%时,材料低温(0℃)缺口冲击强度较未加润滑剂时增加幅度达35%。

(2) AB 型润滑剂或BAB 型润滑剂的引入使冲击过程中的裂纹扩展功显著增加,是冲击韧性得到提升的主要贡献因素。

(3)剪切速率在50~3 000 s-1范围内,两种酰胺类极性润滑剂对PP/Talc 复合材料的流变行为均没有明显影响,MFR 略有提升。

(4) SEM 分析结果表明,BAB 型润滑剂在提升了Talc 与基体相互作用的同时,实现了Talc 在基体中的均匀分散,相应的复合材料冲击韧性得到明显的优化和提升。