碳纳米管改性环氧树脂/碳纤维复合材料的界面性能

郑志才,肖亚超,孟祥武,王尚,陈艳,王强,王明,魏化震,王启芬

(中国兵器工业集团第五三研究所,济南 250031)

环氧树脂/碳纤维复合材料具有高比强度、高比模量等优点,已广泛应用航空航天、兵器装备、体育器材等领域[1–3]。其中 T300 及 T700 通用碳纤维及复合材料已经实现产业化发展,而具有高性能T800 碳纤维及复合材料处于研究试验阶段。有关T800 碳纤维复合材料性能研究报道甚少,与国外成熟的产业链有一定差距。碳纤维增强树脂基复合材料的最终力学性能不仅与纤维和树脂基体各自性能相关,也与复合材料各组分的界面性能有密切关系[4–5]。T800 碳纤维的单丝直径小,表面活性低,与树脂的界面结合能力差,因此需要对树脂基体或T800碳纤维进行预处理以提高复合材料的界面性能。

为了充分发挥T800 碳纤维的优异性能,复合材料的界面性能必须得到改善。碳纳米管本身具有高强、高模特性,且比表面积大,可作为复合材料理想的增强体[6–7]。经过表面活化的碳纳米管能够修饰碳纤维结构,改善树脂的界面结合效应,进而提高复合材料的宏观力学性能。目前,碳纳米管用于制备碳纤维复合材料主要有两种方法,一种方法为碳纳米管与树脂基体进行物理混合,然后对碳纤维进行浸渍,制备复合材料;另外一种方法是采用化学法将碳纳米管附着在碳纤维表面,与基体结合得到复合材料。目前对于这两种方法均有报道,但是对于碳纳米管在微观尺度下如何影响树脂与纤维的界面性能研究较少[8]。

针对国产高强T800 (T800S)碳纤维与树脂基体的匹配性问题,笔者通过选用羧基化碳纳米管改善环氧树脂基体与纤维的界面性能,从微观尺度及宏观尺度分析碳纳米管的加入对复合材料界面剪切性能的影响。探究了碳纳米管的加入方式对复合材料微观界面性能以及宏观性能的影响,分析了不同方式影响复合材料界面性能的机理,为制备高性能碳纳米管/国产T800S 碳纤维增强树脂基复合材料提供一定的理论基础。

1 实验部分

1.1 主要原料

羧基化多壁碳纳米管:TNIM190F,管径小于8 nm,管长10~30 μm,纯度大于95%,羧基含量(质量分数)大于3.86%,中国科学院成都有机化学有限公司;

环氧树脂:TDE–85,天津晶东化学复合材料有限公司;

海因070 环氧树脂:无锡树脂厂;

活性稀释剂乙二醇二缩水甘油醚:669,无锡树脂厂;

固化剂混合芳香胺类化合物:自制;

促进剂N,N-二甲基苄胺:市售;

国产T800S 碳纤维:SYT55S–12K,中复神鹰有限公司。

1.2 主要仪器及设备

超声细胞粉碎机:JY99–IID 型,宁波新芝公司;

真空烘箱:DZF–6021 型,上海恒科有限公司;

纤维排布机:DCP–1 型,西安东川数控技术有限公司;

平板硫化机:湖州机床厂有限公司;

视频动态接触角测量仪:LSA200 型,德国LAUDA 公司;

纤维/树脂界面性能测试仪:HM410 型,日本东荣产业株式会社;

万能试验机:Instro-1185 型,美国英斯特朗公司。

1.3 碳纳米管对复合材料的改性处理

环氧树脂体系按以下配方配制:TDE–85,80 份;海因 070,20 份;669,15 份;固化剂,40 份;促进剂,1 份。未加入碳纳米管的环氧树脂体系与碳纤维直接复合作为对比试样,记为CNTs-00。

(1)活性分子预处理。

取一定量的碳纳米管溶于活性稀释剂中,加入一定量的苄胺,用超声细胞粉碎机对其进行分散30 min。将分散好的混合液加热到120℃,并保持60 min 左右,当羧基化碳纳米管与活性稀释剂充分反应后,冷却至室温。用高能超声细胞粉碎机对混合液处理30 min,从而得到分散均匀的活性碳纳米管混合液,然后将该混合液与环氧树脂体系剩余组分进行混合,得到环氧树脂/活性碳纳米管混合液,为了获得较好的力学性能,其中碳纳米管含量为环氧树脂体系质量的0.1%,由该方法制得的试样记为CNTs-01。

(2)物理混合。

取等量的碳纳米管与配好的环氧树脂体系溶液直接混合,用高能超声细胞粉碎机对混合液处理30 min,得到分散均匀的环氧树脂/碳纳米管混合液,其中碳纳米管含量为环氧树脂体系质量的0.1%,由该方法制得的试样记为CNTs-02。

(3)化学气相沉积。

利用化学气相沉积法在T800S 碳纤维表面原位生长碳纳米管,得到表面长有较为均匀碳纳米管的碳纤维,环氧树脂体系中未加入碳纳米管,由该方法制得的试样记为CNTs-03。

1.4 试样制备

取一束碳纤维,其长度15 cm 左右,分离纤维单丝,将纤维单丝用胶粘剂固定在样品夹上;采用制备试样CNTs-00,CNTs-01,CNTs-02 时的树脂体系或混合液分别对单丝表面进行涂覆,得到界面接触角测试试样。取制备试样CNTs-03 时的碳纤维,分离纤维单丝,然后采用未加入碳纳米管的环氧树脂体系对其表面涂覆,得到界面接触角测试试样。

将测试完成的界面接触角试样放在烘箱里进行固化,固化完成后得到界面剪切强度(IFSS)测试试样,其中固化制度为90℃/90 min+120℃/120 min+160℃/180 min。

将制备好的树脂体系/混合液或纤维,用纤维排布机制成树脂/碳纤维预浸料;将制备好的预浸料晾干,裁剪成250 mm×180 mm 的小块,铺层,然后利用模压工艺制备碳纤维复合材料单向板,以90℃/90 min+120℃/120 min+160℃/180 min制度固化,加压压力为8 MPa,加压点为120℃/25 min。

1.5 性能测试

(1)界面接触角测试。

采用视频动态接触角测量仪测定纤维与树脂的界面接触角[9]。将制备好的样品夹固定在仪器台座上,通过调整仪器得到清晰光学图形,利用软件自动分析得到纤维与树脂的界面接触角。

(2) IFSS 测试。

采用纤维/树脂界面性能测试仪,对树脂与纤维的IFSS 进行测试分析,样品夹移动速度为0.012 mm/min。纤维脱粘实验又称纤维单丝拔出实验,可用于测定纤维与树脂基体的IFSS。采用微珠脱粘法测定IFSS,基本原理如图1 所示[10]。对分离的碳纤维单丝表面涂覆树脂基体,让树脂包裹纤维并固化形成树脂微球,测量树脂微球长度L以及纤维单丝直径d;上下两刀口固定树脂微球,拉动纤维直至树脂脱粘,测出最大拉力F;利用公式IFSS=F/πdL,计算纤维与树脂的IFSS。

图1 IFSS 测试原理

(3)层间剪切强度(ILSS)测试。

根据行业标准JC/T 773–2010,采用万能试验机测定复合材料单向板ILSS,加载速度为1 mm/min。

2 结果与讨论

2.1 纤维与树脂界面接触角测量分析

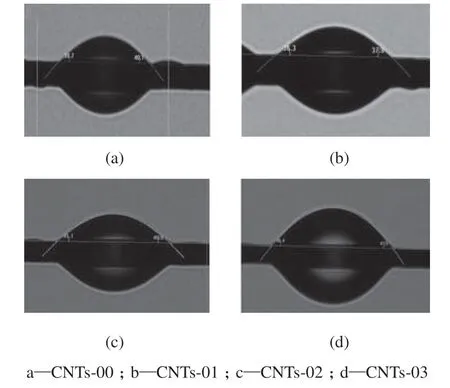

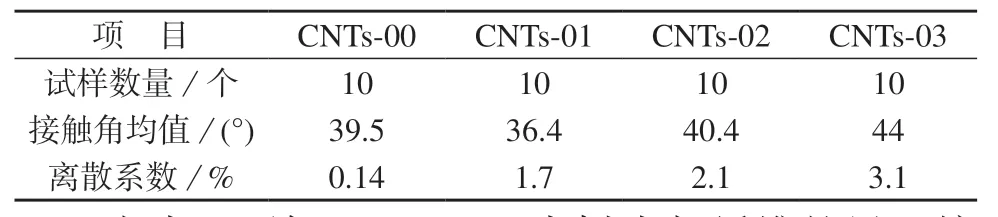

以光学视频接触法测量原理为基础,测定四种不同碳纳米管处理方式下纤维与树脂基体静态界面接触角,其光学照片如图2 所示,测得的接触角均值及离散系数见表1。从图2 以及表1 可以看出,通过四种不同的处理方式,纤维与树脂基体形成的接触角均小于90°,表明纤维与树脂的浸润性均较好。极性碳纳米管的加入可以降低液体(树脂体系或混合液)的表面张力,液体的表面张力越小,在固体(纤维)上的接触角越小,表明对纤维的浸润性越好[11]。CNTs-01 中树脂与纤维的界面接触角均值小于CNTs-00,减小了3.1°。CNTs-01 中碳纳米管经过与活性稀释剂的预反应,较均匀地分散于树脂中,但仍不可避免地存在团聚现象,故其接触角的离散系数要高于CNTs-00。CNTs-02 中碳纳米管可能出现严重团聚,导致所测试样中碳纳米管分散程度不同,同时影响了树脂与纤维的界面接触,故界面接触角均值与CNTs-00 相近,仅增加了0.9°,但离散系数较大。

图2 树脂与纤维的静态界面接触角光学照片

表1 纤维与树脂静态界面接触角测量结果

由表1 可知,CNTs-03 中树脂与纤维的界面接触角及离散系数均大于其它三个,且相差较多,相比CNTs-00 增大了4.5°。这与试样的处理过程有关。CNTs-03 是通过化学气相沉积法将碳纳米管生长在碳纤维表面,一方面这个过程需要加入催化剂在还原气体氛围下进行热处理,催化剂前驱体的沉积与热处理会在一定程度上移除或覆盖碳纤维表面的上浆剂以及活性基团,随后碳纳米管的生长进一步加剧了这种影响,使碳纤维表面极性官能团减少,纤维表面能降低,树脂对纤维的浸润性降低[12];另一方面,碳纳米管在纤维上的生长提高了碳纤维的比表面积,在一定程度上有利于树脂对纤维的浸润,但影响较小。限于实验条件以及碳纤维表面局部纹路变化,碳纳米管在碳纤维表面生长得并不均匀,故界面接触角的离散系数很大。

通过对界面接触角的分析可知,羧基化碳纳米管经过活性稀释剂的预处理(即CNTs-01)可以实现较好的分散性,可以提高树脂与纤维的界面润湿性,与其它处理方式相比更具有优势。

2.2 纤维与树脂IFSS 测试分析

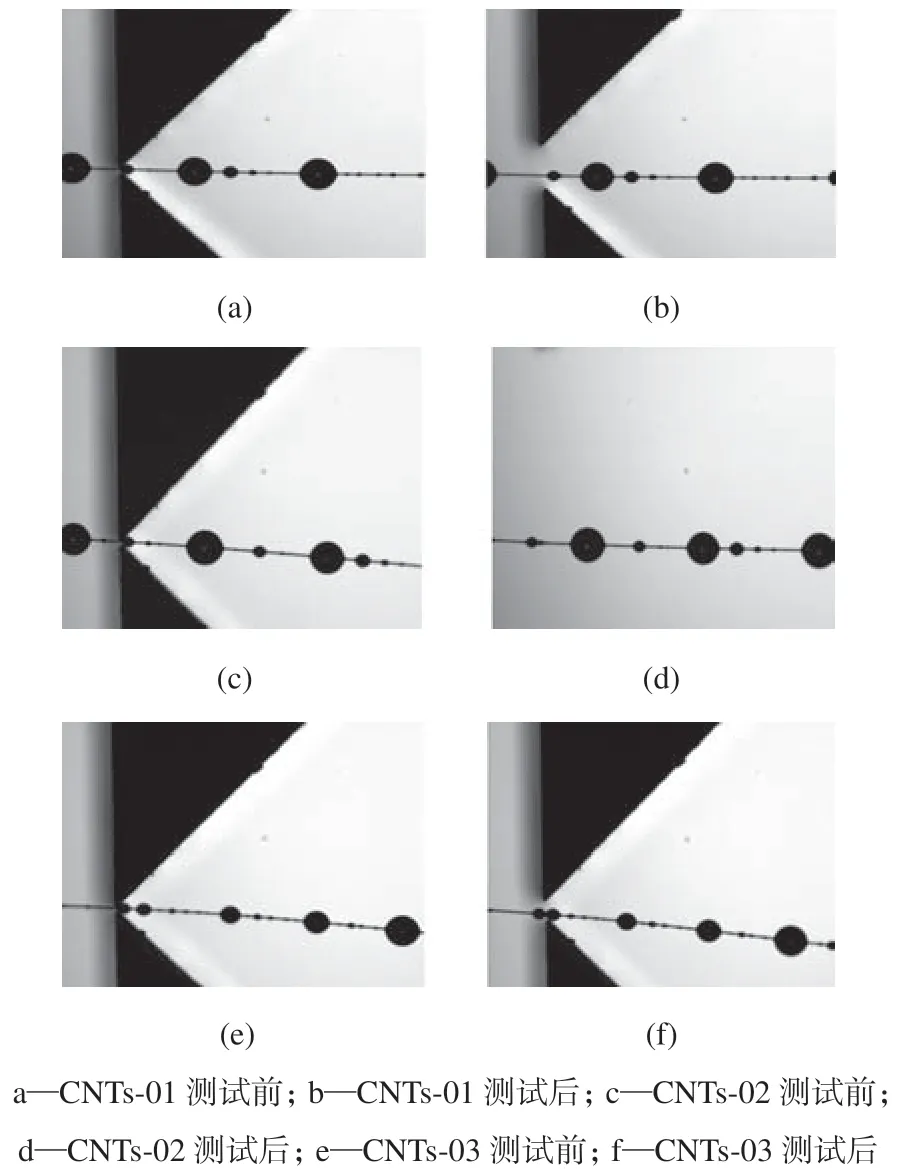

图3 为IFSS 测试前后树脂微珠的形态(对比样CNTs-00 与其它三个类似,故未列出光学照片)。从图3 可以观察到,纤维和微球均未破坏,但随着纤维的移动,微珠进行了明显的滑移。这表明微球的脱粘发生在纤维与之接触的界面,因此所测得的IFSS 可以有效表征树脂与纤维界面的粘结状态。

图3 IFSS 测试前后树脂微珠的光学照片

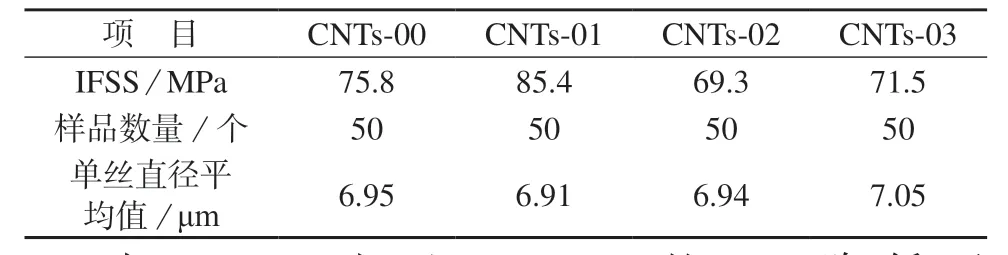

利用微珠脱粘法测试环氧树脂/纤维单丝复合材料界面强度,对载荷峰值数据点进行拟合,假设界面剪切载荷与树脂包埋长度呈线性关系,所拟合的直线斜率即为树脂与纤维的IFSS[13],结果见表2。由表2 可以看出,CNTs-01 中纤维与树脂的IFSS 为85.4 MPa,相较于CNTs-00 提高了12.7%。羧基化碳纳米管可参与环氧树脂的交联反应,对复合材料的环氧界面层有增强作用,提高了基体与纤维之间的界面粘结强度。

表2 环氧树脂/纤维单丝复合材料的IFSS 和通过扫描电子显微镜测得纤维样品直径平均值

与 CNTs-00 相 比,CNTs-02 的 IFSS 降 低 了8.6%,这主要与碳纳米管在树脂基体中的团聚有关。碳纳米管过量或在基体中分散效果较差时,其在环氧树脂中易出现团聚或缠结现象,无法充分分散被环氧树脂润湿,在复合材料界面可能会形成微观结构缺陷,影响界面结合,并引起应力集中[14]。

与CNTs-00 相比,CNTs-03 的IFSS 下降了5.7%,下降幅度相对较小,其主要受到纤维与环氧树脂界面化学作用以及物理作用的共同影响。一方面由于热效应以及催化剂前驱体在碳纤维表面沉积,造成碳纤维表面上浆剂的去除,从而影响树脂基体与碳纤维化学键的结合,造成纤维/环氧树脂IFSS降低;另一方面,碳纳米管在碳纤维表面的生长会增加碳纤维的比表面积,使环氧树脂与纤维的界面接触面积增大,同时增大了碳纤维表面粗糙度,树脂与纤维的机械啮合作用得到提高,促使IFSS 一定程度上得到提升[15]。两者的共同作用造成CNTs-03 的IFSS略有降低。此外,碳纤维表面生长的碳纳米管主要通过范德华力与碳纤维相连,导致碳纳米管的增强作用无法体现。

2.3 复合材料宏观力学性能分析

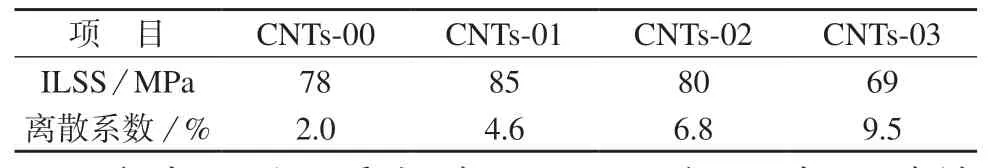

为了考察不同方式处理的碳纳米管对复合材料宏观力学性能的影响,选取了与复合材料界面性能联系紧密的ILSS 进行了测试分析,结果见表3。

表3 复合材料的宏观力学性能

由表3 可以看出,与CNTs-00 相比,加入碳纳米管后,CNTs-01 的ILSS 提高了9%,而离散系数增大了1.3 倍,说明碳纳米管在树脂体系中得到了较好的分散,复合材料ILSS 得到提升,但仍存在部分团聚,造成ILSS 离散系数增大。碳纳米管的加入可以提高树脂基体的韧性,并且在受力破坏时能够阻碍裂纹的扩展,起到桥联作用,使碳纤维复合材料板力学性能得到改善,提高复合材料的抗破坏能力。由于CNTs-02 中碳纳米管的分散性较差,出现了较多团聚,故其复合材料的ILSS 与CNTs-00相差不大,但离散系数高于CNTs-00 及CNTs-01。CNTs-03 中纤维表面与树脂基体缺乏相应化学键的连接,同时碳纳米管碳纤维表面的生长密度较难控制,导致了其复合材料ILSS 与CNTs-00 相比下降了11.5%,且离散程度增大。通过分析可知,CNTs-03 的宏观界面性能变化率要高于微观界面性能变化率。由于两者的碳纳米管/碳纤维尺度的不同,碳纳米管的存在会影响碳纤维间的距离,从而降低最终复合材料纤维体积含量,进一步降低复合材料宏观界面性能[16]。

3 结论

(1)碳纳米管的不同加入方式,对于碳纤维/环氧树脂复合材料界面性能的影响程度有较大差别。

(2)羧基化碳纳米管通过活性分子的预处理可以在环氧树脂基体中实现较好的分散。混合后的树脂基体对碳纤维具有较好的浸润性,两者界面接触角减小,IFSS 提高12.7%,复合材料ILSS 提高了9%;碳纳米管加入量相同的条件下,复合材料界面性能要优于物理混合法。

(3)采用化学气相沉积法在碳纤维表面生长碳纳米管,树脂对纤维的浸润性降低,其复合材料的界面受到物理与化学作用的复合影响,IFSS 略有降低。由于复合材料中纤维与纤维之间缺乏化学键的有效连接,且碳纳米管的存在增大了相邻纤维间的距离,降低了纤维体积含量,故复合材料宏观ILSS降低较多。