新型保温材料在海洋复合软管中的应用研究

王卫锋 ,陈俊琛,2*,沙月华

(1.五行科技股份有限公司,江苏泰州 225510;2.五行科技股份有限公司上海分公司,上海 200233)

0 引言

随着我国海洋石油领域的不断发展,海底输送管道在海洋工程中的应用日益增多。海底管道按照材料主要可分为钢管和复合柔性软管两大类,钢管由金属材料制成,与其相比,海洋复合软管由于具有柔性好、适应地形能力强、连续长度长、安装接头少、防腐性好、保温性好、易铺设、可回收等优点,在海洋油田开发中的应用愈发普遍。由于石油普遍具有含蜡量高、凝固点高、黏度高、流动性低、化学成分复杂等特点,在输送过程中随着热量逐渐散失,温度降低极易造成液体内的蜡析出,使原本高黏度的原油流动性更低,造成管线结垢、凝管、堵塞等。因此,管道输油一般将原油(或油品)加压、加热后,再通过输油管道由某地输送至另一地。加压是为了给原油提供动能,以克服沿线地理位差及管道沿线的压力损失;加热是为了使管道中原油的温度始终保持在凝点以上,使原油顺利流动。

对于海洋石油的长距离输送,热量损失会直接影响整条管线的输送能力,因此,管道的保温显得尤其重要。目前,输油管道保温技术问题的解决方法主要有两种:(1)研发制备隔热性能高的新材料;(2)优化保温管道结构从而降低整个管道系统的导热率[1]。近几年来,随着非黏性复合柔性软管在国内海洋石油领域的逐步推广,对软管保温材料的要求也日益提高,并须要针对不同海况来设计满足不同介质输送要求的海洋复合软管。

目前,国外使用的柔性复合软管保温层材料大多采用法国特瑞堡PT3000系列,国内尚未有相关的保温带开发应用先例。因此,法国特瑞堡PT3000系列产品的进口周期长、价格高、导热系数高等特点,严重影响了软管国产化的进程。如果国内的软管厂家能发展壮大,形成较为成熟的国内市场并在国外市场占据一定份额,那么国内很可能会出现专门针对海洋复合软管的非金属材料供货厂家,通过原材料供货厂家与软管生产厂家的通力合作,对现有材料进行改良或开发新材料,同时降低成本,缩短供货周期,可大力促进海洋复合软管国产化[2]。

为了满足国内海洋油气输送的需要,本文介绍了总传热系数的测定方法以及一种国产保温带材料在实际生产工艺中的应用,致力于缩短国内海洋复合软管保温技术与国际领先水平之间的差距,为柔性复合软管国产化材料开发提供帮助。

1 保温带性能参数

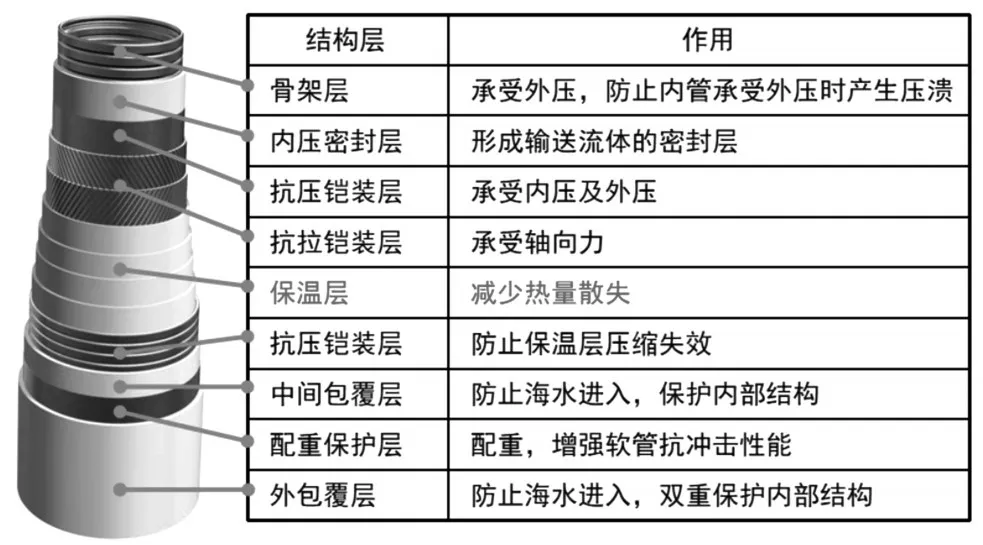

海洋保温复合软管的结构由内向外依次有骨架层、内压密封层、抗压铠装层、抗拉铠装层、保温层、抗压铠装层、中间包覆层、配重保护层和外包覆层组成[3-4],如图1所示。保温层的主要作用是减少热量散失,保证原油在输送过程中温度在要求范围内;保温带主要位于非黏性复合软管的保温层中,保温带在使用过程中主要通过缠绕方式形成管材的保温层。在同样的导热系数条件下,保温层层数越多,保温的K值越小,导致管材的热损失越少。而在实际运用中,降低保温层的数量将有利于减少软管的外径和提高产品的性价比,有利于软管的生产制造及海上的安装,可大幅提高产品的竞争力。因此,在满足生产制造的条件下,降低保温带导热系数至关重要。

图1 保温材料在复合软管中的结构示意

某公司与河北某厂家共同开发了一款保温带,与特瑞堡PT 3000保温带的外观对比如图2所示,两种保温材料的性能参数对比如表1所示。

图2 国内保温材料和特瑞堡PT3000外观对比

表1 国内保温材料和特瑞堡PT3000的性能对比

从表1可以看出,国内自主研发的材料导热系数小于PT3000,拉伸强度大于PT3000,压缩强度小于PT3000,导热系数的降低将有利于整条管线的使用。

2 热传导系数的计算方案

总的热传导系数是指在稳定的传热条件下,围护结构两侧温度差为1℃、1小时内通过1 m2的热量,又称为传热系数K值,单位是W/m2·℃。导热系数λ是材料本身的特性,导热系数的大小直接决定管材整体的热传导系数,式(1)为软管总导热系数的计算公式[5]:

其中:

K——整管总传热系数;

D——软管的内径值;

α1——油至管内壁的放热系数;

α2i——内压密封层的内径;

λi——各层金属层的导热系数;

Dio——各层金属层的外径;

Dii——各层金属层的内经;

λj——内压密封层、中间包覆层、保温层和外包覆层的导热系数;

Djo——内压密封层、中间包覆层、保温层和外包覆层的外径;

Dji——内压密封层、中间包覆层、保温层和外包覆层的内径;

λm——各层抗磨层的导热系数;

Dmo——各层抗磨层的外径;

Dmi——各层抗磨层的内经;

α2——软管外壁与海水的放热系数;

Do——外包覆层的外径;

(1)由于钢材的导热系数很大,其值对总传热系数的影响微小,可以忽略。

(2)由于热油流动大都处于湍流区,湍流时油对管内壁的放热系数很大,该项对于总传热系数的影响很小,可以忽略。

(3)由于抗磨层的厚度较薄且容易被磨损掉,故忽略该层对总传热系数的影响。

(4)做保守考虑不计算软管外壁对周围海水的换热热阻。

软管总传热系数公式如下:

根据适用的工况条件和操作条件,选择稳态传热方案作为该试验的测试方案。稳态传热,是指在整个实验的有效时间内,与过程有关的某些参数与时间无关。

通过管内热源加热保持管内达到所要求的恒定温度,外部环境介质考虑为空气,同样要保持温度恒定,从而内外介质处于稳态传热状态,单位时间内通过软管壁面的热流量是不变的,满足傅立叶公式:

转换为基于内径的散热公式为:

其中:

q0——外壁散热热流密度;

D——软管外径;

d——软管内径;

ki——基于软管内径的传热系数;

ko——基于软管外径的传热系数;

t1——软管外壁温度;

t2——软管内壁温度。

3 保温带生产制造应用和K值测试

3.1 保温带生产制造应用

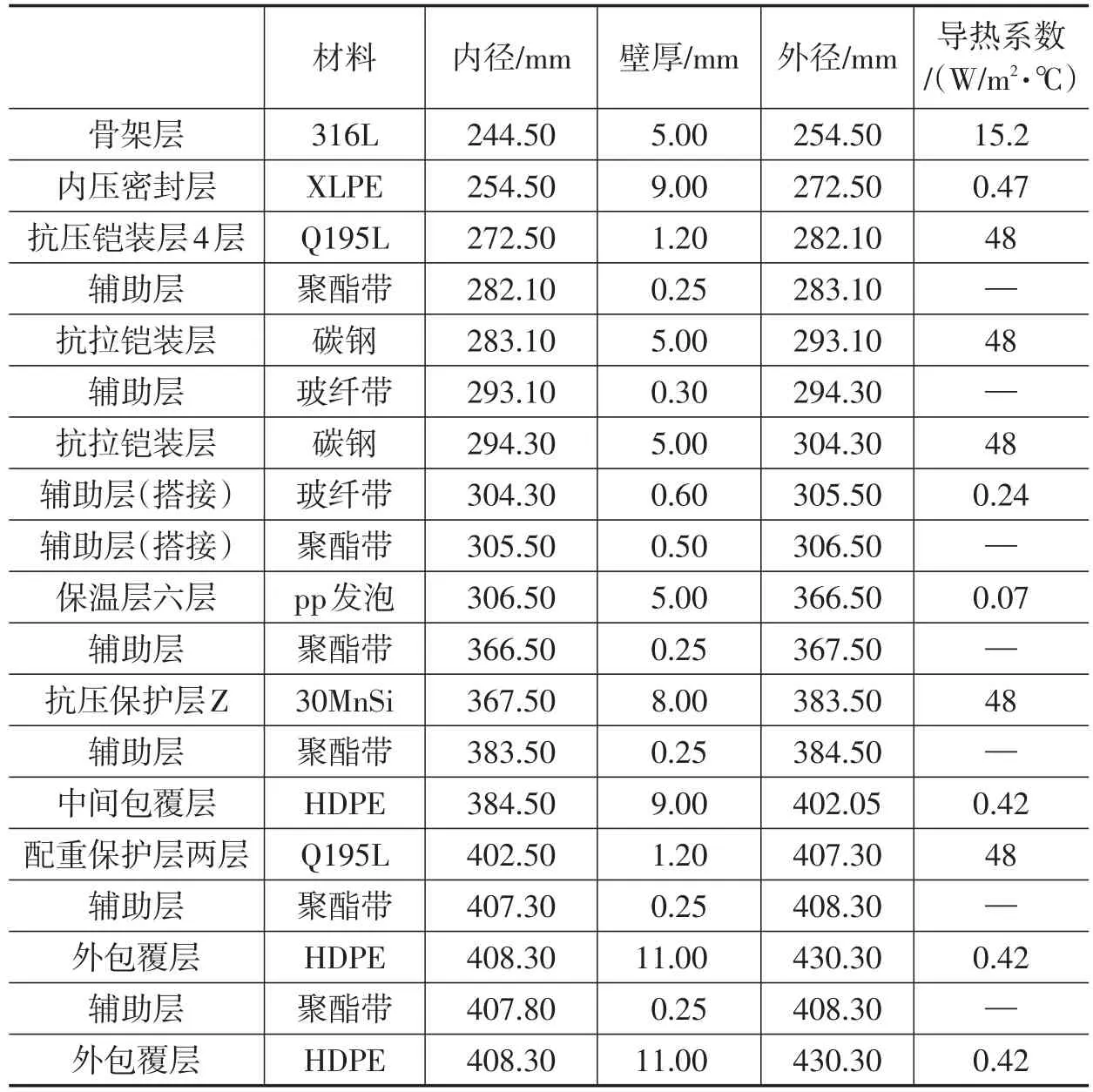

根据某公司位于南海的某项目对输送介质的要求:整条管材的总传热系数必须小于2.75 W/m2·℃。某公司将新开发的国产保温材料通过缠绕设备应用于复合柔性软管,如图3所示。同时,对该海洋复合柔性软管各层的导热系数进行了测定,如表2所示。

图3 国产保温带生产制造应用现场

表2 复合柔性软管各层导热系数

3.2 总传热系数的K值测试

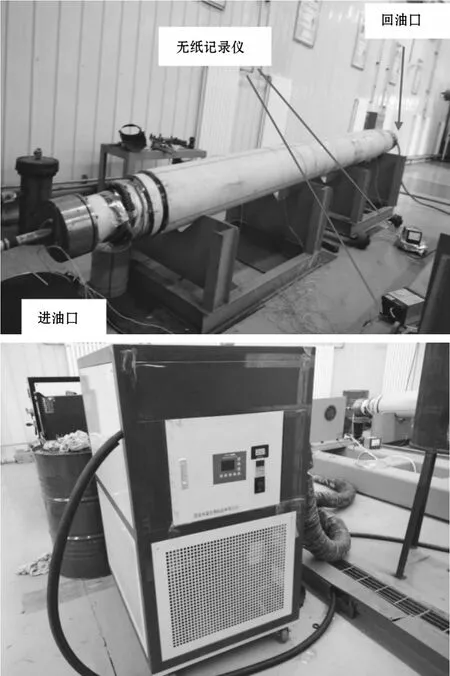

为了测试总传热系数的K值,采用油作为介质,利用高低温循环设备进行试验。

3.2.1 测试步骤

(1)准备试验所需的PT100传感器,并与无纸记录仪连接,确保传感器正常。

(2)编制固定传感器所用的圆柱形铁网,并将传感器轴向间距510 mm,固定传感器,传感器圆周方向布置如图4所示。

图4 温度传感器固定示意

(3)将固定好传感器的圆柱形铁网放入试验样管内部。

(4)将试验样管两端安装密封法兰,确保密封无泄漏。

(5)法兰安装完成后,传感器安装并连接无纸记录仪。

(6)管路进油口与出油口管路连接。

(7)K值试验准备完成后,启动电加热器,对内部循环水箱进行加温。

(8)打开软管两端阀门,启动内部管道泵,使软管内介质循环。

(9)待软管内部介质温度到达50℃,传感器读数稳定后,记录数据。

(10)加热设定值改为70℃,待软管内介质温度升到70℃,传感器读数稳定后,记录数据。

(11)加热设定值改为90℃,待软管内介质温度升到70℃,传感器读数稳定后,记录数据,记录完成后停止试验。

3.2.2 测试结果

根据测试过程记录的数据(见表3),经计算可得,K值测试平均值为1.3 W/m2·℃,远小于项目设计值2.75 W/m2·℃,完全满足设计要求。

4 结语

图5 K值测试实验装置

某公司合作研发的保温材料导热系数为0.07 W/m2·℃,远小于国外特瑞堡PT3000材料的0.16 W/m2·℃;通过将该保温材料应用于复合柔性软管的生产,整管的总传热系数测试后为1.3 W/m2·℃,远小于项目设计值2.75 W/m2·℃,完全满足设计要求,可缩短国内海洋复合软管保温技术与国际领先水平之间的差距,为柔性复合软管国产化材料开发提供帮助。

表3 K值测试数据