硅油风扇离合器转矩传递的数值计算研究

赵立杰,刘 鹏,王新玲

(1.沈阳航空航天大学,辽宁 沈阳 110136; 2.宁波雪龙集团有限公司,浙江 宁波 315800)

0 引言

硅油风扇离合器利用硅油的黏性传递转矩,故其相比传统冷却风扇噪声小,且可根据温度变化调速,在商用车上得到广泛应用。硅油离合器与湿式离合器在原理上有一定的相似,Aphale等[1]针对湿式离合器的一组对偶片进行研究,建立了传递转矩的计算公式,并通过试验和仿真研究了径向槽对转矩的影响。Scott等[2]研究了不同工况下硅油风扇离合器工作腔、硅油和空气之间的温度差异,提出了“接合差异性”系数,使得传递转矩计算结果更加精确。Blair[3]研究了硅油温度对风扇离合器性能和使用寿命的影响,对硅油风扇离合器的研发有一定参考价值。李惠珍等[4-5]建立了离合器传递扭矩的数学模型,并根据试验总结了离合器结构参数对性能的影响。赵文辉等[6]和范剑平等[7]不仅研究了几个不同因素对灵敏性的影响,并且进行了电控硅油离合器的试验研究。孟庆睿等[8]研究了液黏传动设备启动过程液体介质温升对调速启动的影响。黄家海等[9-10]建立了一对摩擦副内流体流场的数学模型,得到了传递的转矩、温度数值解,并通过仿真计算研究了沟槽对流场的影响。上官文斌等[11]建立了硅油离合器传递转矩和散热量的数学模型,并搭建了试验台,进行相关的测试。在此基础上,本文对硅油风扇离合器转矩传递的数值计算进行研究。

1 硅油离合器迷宫槽摩擦副转矩传递的理论计算方法

1.1 理论基础

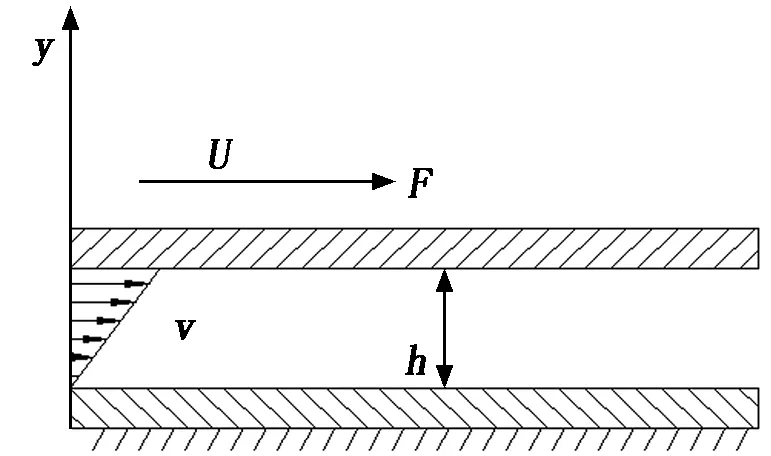

黏性是流体的固有属性,是流体表征抵抗变形能力强弱的性质。以层流运动为例,流体流动时,邻近的两层流体流速会有一定差异,速度小的流层阻碍速度大的流层,反之速度大的流层将拖动速度小的流层。平板间液体速度分布如图1所示。

图1 平板间流体速度分布

图1中,设使上平板匀速运动所需要的力为F,则F(N)由下式计算:

F=μAU/h.

(1)

其中:μ为动力黏性系数,Pa·s;A为平板面积,m2;U为上板运动速度,m/s;h为上下板间隙,m。

根据牛顿内摩擦定律[12],流体切应力τ(Pa)的大小与其黏性系数及速度梯度成正比,具体表达式为:

τ=μdv/dy.

(2)

其中:v为液体流速,m/s;dv/dy为沿y方向的速度梯度。

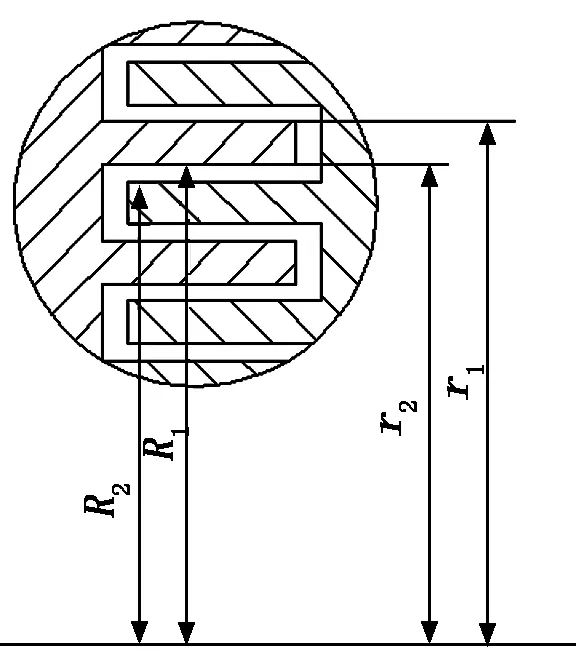

将硅油离合器的主动盘和从动盘安装配合后可形成如图2所示的迷宫槽,离合器工作时就依靠迷宫槽中的硅油传递扭矩。硅油离合器所传递的转矩分为两部分计算:一是迷宫槽圆柱面间隙所传递的转矩;二是迷宫槽端面间隙所传递的转矩。

设M1为一个端面间隙传递的转矩,M2为一个柱面间隙传递的转矩。迷宫槽摩擦副所传递的转矩为所有端面间隙与柱面间隙传递转矩之和。

图2 迷宫槽摩擦副

迷宫槽端面传递的转矩M1(Nm)以及柱面间隙传递的转矩M2(Nm)计算公式如下:

(3)

(4)

其中:ρs为硅油密度,kg/m3;γs为运动黏性系数,m2/s;ωa、ωb分别为主、从动盘角速度,rad/s;r1、r2为端面迷宫槽旋转半径,m;R1、R2为柱面迷宫槽旋转半径。

某一柱面间隙与端面间隙内液体旋转半径如图3所示。对本文所建立的模型,共有10个柱面间隙及9个端面间隙,其传递的转矩之和为输出转矩。

图3 转矩计算半径示意图

1.2 迷宫槽扭矩传递的仿真模型

迷宫槽的尺寸示意图如图4所示。在Hypermesh中完成网格划分工作,网格采用结构化六面体网格。为计算准确,将与迷宫槽入口相连的区域划入计算模型中,为节省计算资源采用周期模型进行计算。边界条件具体为:主动盘转速1 000 r/min、从动盘转速900 r/min,采用质量流量入口及压力出口。耦合算法采用SIMPLIC算法,动量、能量方程均采用二阶迎风格式,计算结果收敛标准采用软件默认即可。迷宫槽流场网格模型如图5所示,硅油物性参数如表1所示。

图4 迷宫槽尺寸示意图

2 计算结果与分析

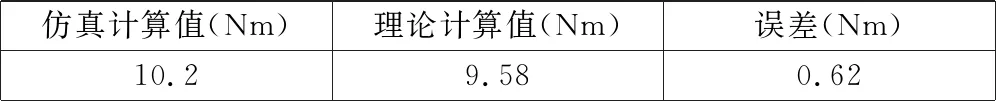

2.1 模型正确性验证

输出转矩的仿真结果与理论计算结果对比如表2所示。由表2可知,主动盘转速为1 000 r/min、从动盘转速为900 r/min时输出转矩的理论计算值与仿真结果仅相差0.62 Nm,验证了此模型可用来做转矩仿真计算。

图5 迷宫槽流场网格模型

参数数值密度(kg/m3)980黏度(Pa·s)9.8比热[J/(kg·K)]3 300热传导率[W/(m·K)]0.6

表2 输出转矩仿真值与理论计算值对比

2.2 温度分布

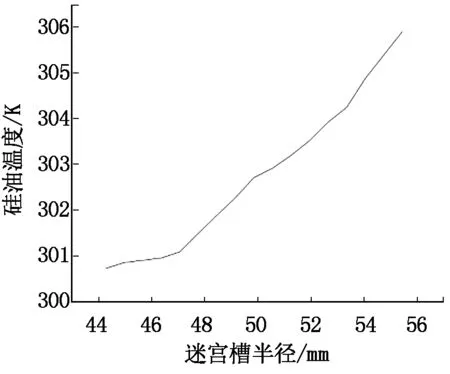

主动盘转速为1 000 r/min、从动盘转速为900 r/min下仿真得到的迷宫槽硅油温度变化如图6所示。

图6 迷宫槽硅油温度变化

由图6可得:输入转速为1 000 r/min、输出转速为900 r/min的工况下,硅油由于内部的摩擦剪切导致温度升高,且温度随着迷宫槽半径增加而增加;在绝热边界条件下,旋转半径最小的槽内硅油温度有301 K左右,旋转半径最大的槽内硅油温度有306 K。分析原因可知,由于迷宫槽半径的增加,主、从动板圆周速度增加,迷宫槽内硅油圆周速度在Z向的梯度增加,耗散生热量相应增加。

2.3 输入转速对流场压力的影响

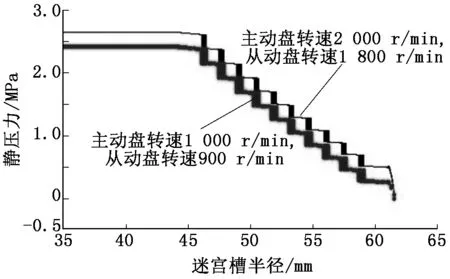

仿真得到的迷宫槽流场压力沿径向的变化如图7所示。

由图7可以看出:在某一确定输入、输出转速下,迷宫槽内流场压力分布沿半径方向呈台阶状,且对于迷宫槽的各端面间隙,旋转半径越大,端面间隙的压力越小,相邻端面间隙压力的减小量为两者中间柱面间隙压力的变化量;对于迷宫槽的柱面间隙,各个间隙内流场压力沿半径方向减小,但对于某一柱面间隙内部,流场压力沿半径方向基本不变,沿轴向变化幅度较大。

图7 迷宫槽流场压力沿径向的变化曲线

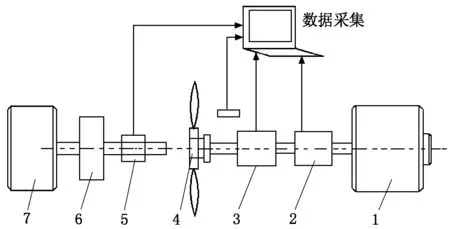

3 硅油离合器转速跟随测试试验

硅油离合器性能试验台原理图如图8所示。该试验台包括电机、转矩仪、红外线转速仪,风扇离合器总成、电脑等。

1-电机;2-转矩仪;3-红外线转速仪;4-风扇离合器总成;5-温度传感器;6-加热器;7-鼓风机

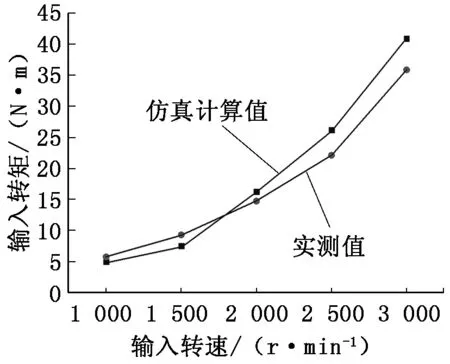

利用试验设备测得输入转速分别为1 000 r/min、1 500 r/min、2 000 r/min、2 500 r/min以及3 000 r/min的输入转矩,试验结果与仿真结果的对比如图9所示。由图9可以看出:输入转速越大,所需的输入转矩随之增加;在输入转速较低的情况下,仿真计算输入转矩与实测值较为接近,但在输入转速较大时,仿真值要大于实测值,但输入转矩随输入转速变化的趋势基本一致。

4 结论

本文在考虑了黏性液体内摩擦生热的基础上,分析研究了硅油离合器的扭矩传递性能,结果表明:

(1) 本文所建立的仿真模型在硅油离合器扭矩传递的计算上与理论计算值吻合程度很高,故可用此模型对硅油离合器的转矩传递性能作简单预测。

(2) 流体温度场的分布情况为半径大的迷宫槽处,产生的黏性耗散热多于半径小的迷宫槽,温度升高更明

显。硅油离合器滑差越大,硅油的Z向速度梯度就越大,黏性产生的耗散热随之增加。

(3) 本文所建立的模型在计算转矩时需要已知输入转速、输出转速,不能根据输入转速计算滑差和输出转速等,对此方面的仿真计算需要进一步研究完善。

图9 相同输入转速下输入转矩仿真值与实测值对比