3 200 kW可倾式有芯感应电炉的系统组成及优点

吕亚彪,熊洪波,张 春,王 勇

(云南驰宏锌锗股份有限公司 会泽冶炼分公司, 云南 会泽 654200)

0 引言

近年来国内炼锌行业发展迅速,产能规模不断扩大,在锌熔铸行业内,随着国家节能减排和环境污染治理等相关政策法规的出台,原有的坩埚炉、反射炉等铸造设备陆续被淘汰,而采用有芯感应电炉。有芯感应电炉具有生产效率高、适合大规模连续作业、炉温控制稳定、金属烧损少、金属回收率高等优点,目前广泛应用于锌熔铸行业。随着大功率喷流型感应体的成功开发和应用,目前新型有芯感应电炉呈现出高功率、大容量的发展趋势。

本文结合企业实际应用情况,介绍了3 200 kW新型可倾式有芯感应电炉的产品特点和使用情况。在全国提倡节能减排,创建节约型社会的进程中,在锌熔铸行业中推广该新型可倾式有芯感应电炉意义重大。

1 可倾式有芯感应电炉系统构成

可倾式有芯感应电炉由电炉本体、自动加料系统、水冷系统、液压系统、排烟收尘管道、电炉控制系统组成。

1.1 电炉本体

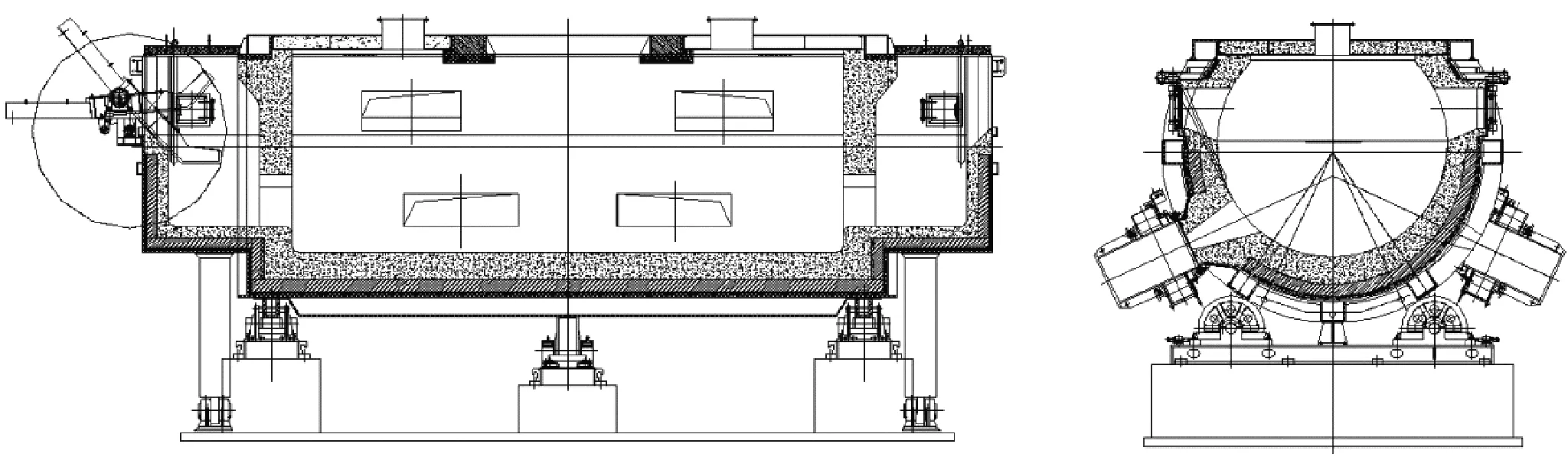

电炉本体由炉壳、炉衬、感应体、炉盖、底座、扒渣炉门等组成,如图1所示。

图1 有芯感应电炉结构总图

1.1.1 炉壳

本炉壳是圆形结构,由Q345R压力容器专用钢板卷制焊接而成。炉壳两侧开有扒渣口、测温孔、感应体对接法兰,顶上有加料口,在炉体的两端设有浇注室。炉壳表面由钢板焊接而成的盒式加强筋。使炉壳焊成一个整体,防止炉壳变形。

1.1.2 炉衬

炉膛内侧(火面)采用专有的特种浇注料整体现场浇注而成。该材料体积密度大、气孔率低、强度高、基本不收缩、在使用温度下呈微膨胀、热稳定性好、耐侵蚀、抗渗透,炉衬使用寿命长。在浇注料和炉壳间砌一层40 mm厚的硅钙板和150 mm厚的粘土保温砖[1]。

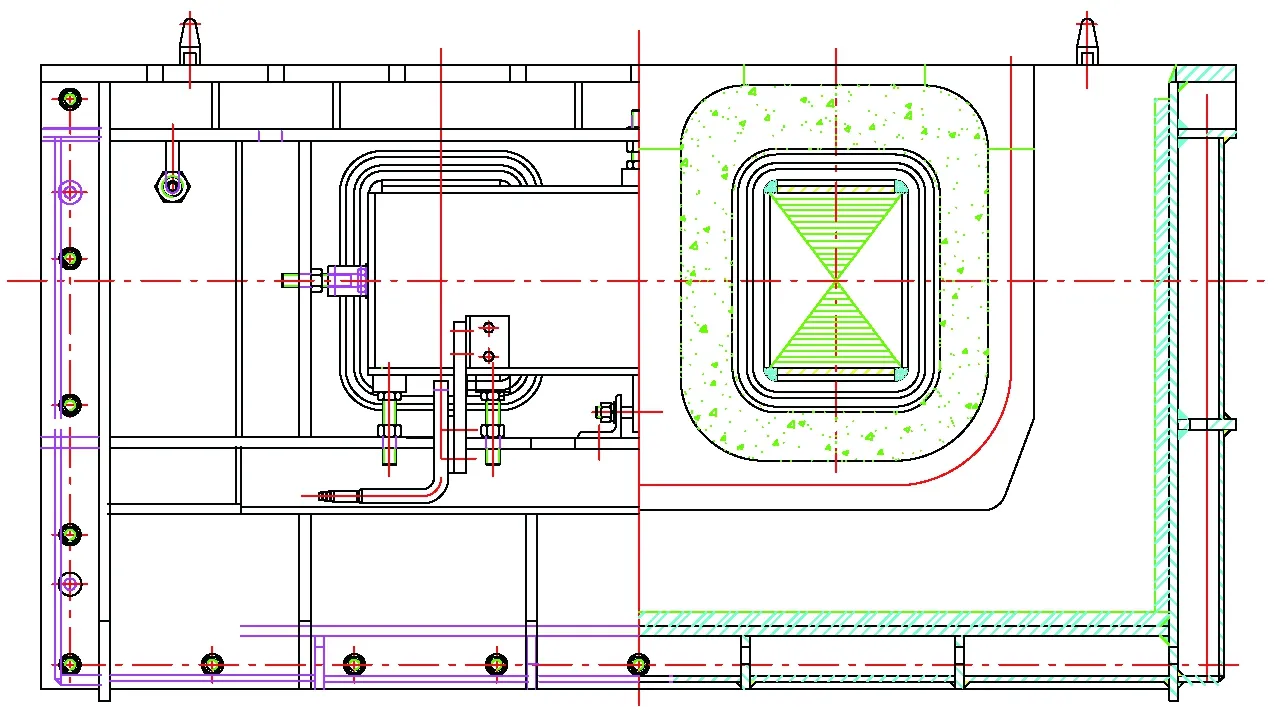

1.1.3 感应体

本电炉的感应体由感应体壳体、耐火材料、铁芯、水冷线圈、矩形水冷铜套组成,如图2所示[2]。

图2 感应体结构图

(1)感应体壳体由钢板焊接而成,上部为与炉体相连接的法兰,焊接后再经过机加工,整个壳体为刚性良好的整体。

(2)耐火材料包括紧贴感应体壳体钢板内侧的一层硅钙板及由特种捣打料整体捣筑而成的耐火衬体。该捣打料具有优良的抗熔渣侵蚀能力、很好强度和体积稳定性、良好的不浸润性。

(3)铁芯包括铁芯及铁轭,均由优质低损的冷轧硅钢片叠制而成。

(4)线圈由外包有机硅粘带,内通水冷却的方管绕制而成,并经浸漆、烘干处理,绝缘耐热等级达到H级。

(5)矩形水冷铜套由紫铜板并在其上焊有蛇形方铜管,经压制成型,中间接口由绝缘条连接。方管通水起到强制冷却的效果。

1.1.4 扒渣炉门

在炉体两侧设有扒渣门,扒渣门为焊接件,内衬耐火材料。扒渣门由气缸驱动。

1.1.5 炉盖

炉盖由钢板及槽钢焊接而成,内衬浇注料。炉盖上预留收尘孔,便于炉膛的收尘。

1.1.6 底座

底座由钢板焊接而成的整体支座、轴承座、轴、滚轮等组装而成,起到支撑炉体、辅助炉体旋转的作用。

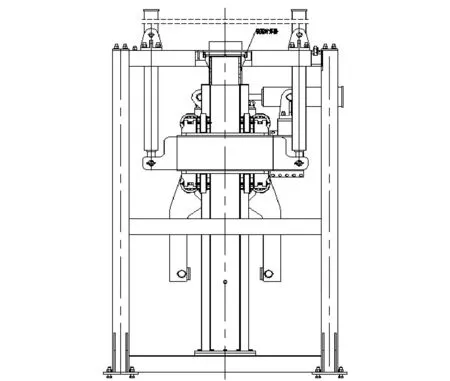

1.2 自动加料系统

自动加料系统主要由链条输送机、翻垛车、加料装置等组成,完成锌片的接收、输送、加料功能,如图3所示。

图3 自动加料机结构总图

1.2.1 链条输送机

链条输送机主要由头尾轮装配、减速电机、张紧装置、机架、链条等组成;头尾轮装配由轴承座、链轮、中心轴、铜套及标准件等组成;减速电机采用行星轮减速机,与头轮装配采用胀紧套连接,其工作效率高、传动力矩大、连接简洁方便。机架采用方钢管及钢板焊接而成;构件简单且稳固。

1.2.2 翻垛车

翻垛车由行走小车、锌片垛翻装机构及轨道等组成。实现锌片垛接收翻转预夹紧,并移动到加料装置下,等待加料装置抓取。

1.2.3 加料装置

加料装置由机架、升降机构、夹具等组成,实现锌片垛的夹持及进行压入式加料。

1.2.4 控制系统

加料系统控制系统由控制柜、现场操作箱等组成,对链条输送机电机、液压系统进行控制,通过检测锌片位置、设备状态进行检测进行自动加料。

1.3 水冷系统

本水冷系统为开路循环,主要分为感应体(包括炉体与感应体对接喉口)水冷管道、检测装置和配电系统(包括可控硅、电抗器等)水冷管道及检测装置两大部分。

感应体线圈、水冷铜套、水冷电缆及感应体壳体水冷是由一支总水管供至感应体旁,再由分支路分别给各冷却支路供水。其中线圈、铜套、水冷电缆的回水分别检测各支路的水温及流量。

电控柜冷却水由一支总水管供至适当位置,再分支路分别给各用水点供水。各支路回水,通过集水器集中引回回水管,各支路的水温及流量在柜内检测。

各支路上均装有阀门并且各支路可单独控制。在总进水管上检测水压,各水温表、压力表均含报警触点。

1.4 液压系统

液压系统主要用于电炉的倾转。液压站是由油箱、阀泵系统、指示仪表及管路构成。所有阀门均装在集成块上,结构紧凑、工作可靠、维修方便并减少漏油。

1.5 排烟收尘系统

排烟收尘系统主要由风机、排烟收尘管道及阀门、收尘器组成。收尘管道由钢板卷筒焊接而成。扒渣口收尘管道、炉膛收尘管道汇总接至主收尘管道。阀门为电动蝶阀。

1.6 电炉控制系统

本系统采用西门子1200系列PLC作为控制核心,通过现场操作箱操作,并可以通过上位机进行系统监控。设备应用大量的检测开关及测量器件,通过对电炉电源设备、液压设备、气缸、电动阀等进行控制,实现感应电炉自动加料、自动控温、输出功率无极调节、氮气保护控制等自动化运行。同时该系统具备完善的报警、数据采集、记录、统计等功能。

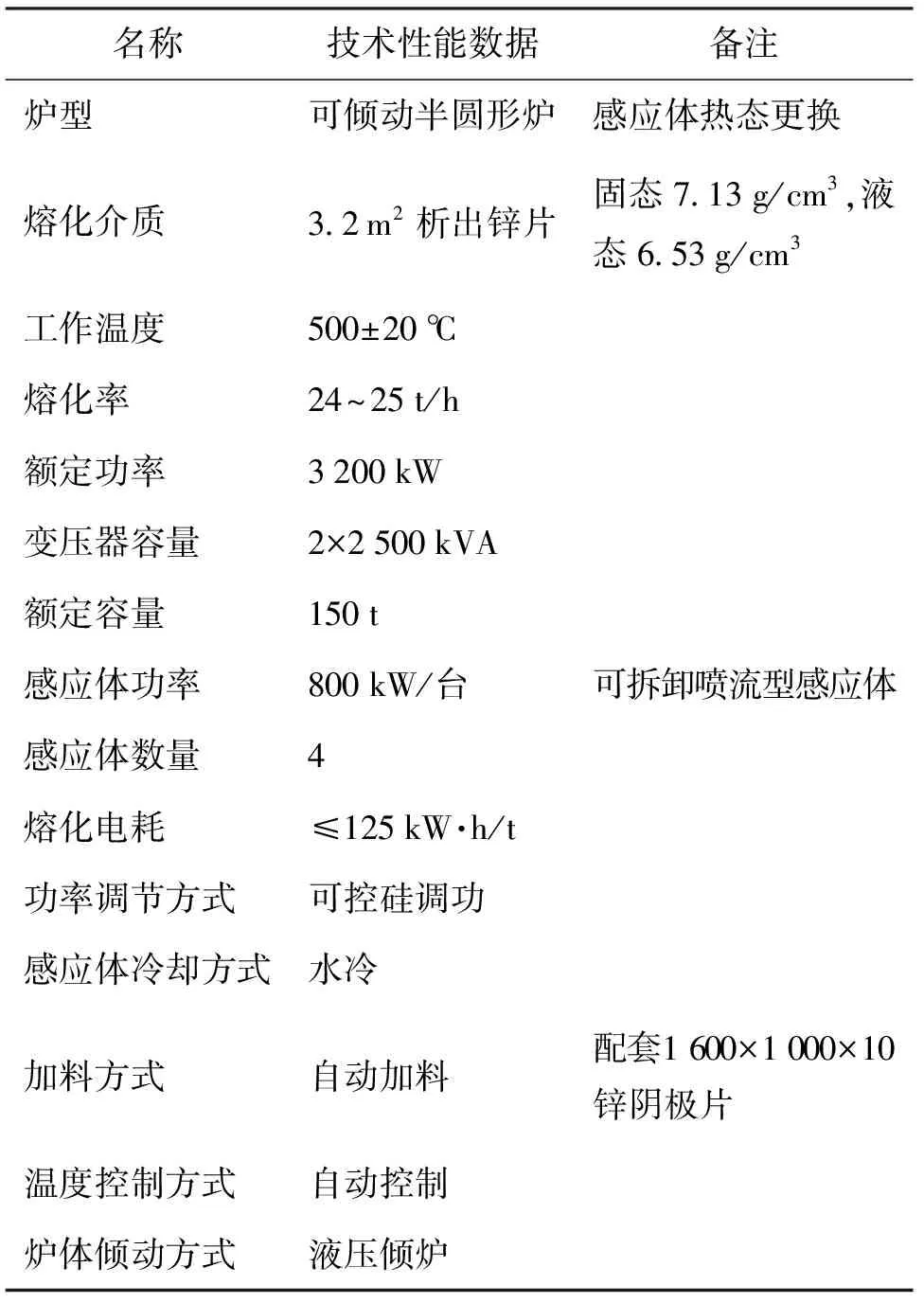

1.7 可倾式有芯感应电炉的性能参数

2 可倾式有芯感应熔锌炉的优点

(1)该3 200 kW可倾式有芯感应电炉,炉型采用为半圆形卧式炉可倾动设计,核心部件感应体单个功率达到800 kW,且实现了逆变无级调功率。该电炉可实现不放锌液、带电保温条件下快速更换感应体,减少了故障检修时间、实现设备高效作业。同时,也实现了炉体强度高、散热损失小、减少尾气排放及改善操作环境的目的。通过小幅转动炉体,还可以部分清除炉膛液面上的结渣[3]。

(2)现国内外有芯感应电炉的感应体普遍采用风冷,冷却效果较差,只能勉强适用400 kW以下感应体,无法满足800 kW感应体在高功率强度下对高效冷却的要求。因此该3 200 kW(由4个800 kW感应体组成)可倾式有芯感应电炉的感应体采用强制水冷方式,能有效降低感应体外壳及金属衬套的温度、同时防止锌液渗漏到耐火材料外层的机率。

表1 可倾式有芯感应电炉性能参数

(3)自动加料系统可以实现在密封条件下,整垛锌片采用夹持方式无飞溅的自动加料,是实现大功率感应电炉大规模生产的前提条件。

(4)该电炉专用控制系统技术先进、成熟可靠、操作方便,具有自动调节电压、三相平衡、系统参数及故障自动记录等功能。采用PLC控制系统控制,可确保设备安全稳定工作,也能达到高效且节能环保生产的目的。

3 总结

经过生产实践证明,该3 200 kW可倾式有芯感应电炉能够满足150 kt/a锌熔铸生产线的产能需要,具有作业率高、自动化程度高、降低劳动等优点,其自身的环保结构特点也大大改善了员工的操作环境及劳动强度,实现了清洁、环保、安全、高效的大规模锌熔铸作业生产。