一种小型互换式大棚自动喷药机构设计①

赵云月, 刘明普 , 王树林, 于 琪, 贠文琪, 李虎洋, 杨传华

(佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

0 引 言

大棚喷药是设施农业中的一个重要环节,为保证大棚蔬菜的产出质量,必要时要在蔬菜的整个生长周期内进行多次喷药[1]。喷洒农药是解决蔬菜病虫危害的主要手段,对于小型蔬菜大棚,我国目前仍主要采用人工进行喷药,随之而来的农药对人体的伤害日趋严重,农药中毒会导致人体神经麻痹乃至死亡,对人体危害极大[2-3]。我国每年农药中毒事故达50万人次,死亡约10万人。在喷药作业中,使得农药不与人直接接触,且喷药均匀,使其刚好达到灭虫效果,减少农药用量,保护自然环境尤为重要。为减少农药对人体造成的伤害,减少农药用量,提高农药利用率,开发一种简单可靠、成本低廉、无人操守适合我国国情的小型自动喷药机具有重要的意义[4]。

1 国内外大棚自动喷药发展现状

设施农业技术在国外发达国家研究较早,大棚喷药技术相对成熟,现代化程度高,自动控制技术亦较为先进,一般采用光机电一体化技术、现代微电子技术、信息技术及智能控制技术等,可以实现精准喷药,不重复喷,不漏喷,不漂移,从而减少药量的使用,减少用药成本及环境污染。但一般大棚建造规模较大,建造规范、空间大、设施齐全,建造成本极其昂贵,不适合我国国情[5-7]。我国设施农业发展相对滞后,设施大棚主要有两大类:一类是小型以人工作业为主的设施大棚,另一类是相对大型带自动控制系统的设施大棚,控制系统多采用PLC控制系统,喷药一般与自动浇水系统使用同一系统,可实现固定时间点喷药及定量喷药,一般不能实现精量控制[8-9]。在上述我国两类的的设施大棚中,以人工作业为主的小型设施大棚占有较大的比例,尤其是广大农村户农建造的大棚,其喷药方式主要仍是人工喷药,一般有两种方式,一是由操作者背着手动喷雾器进行手动喷洒,另一种方式是操作者背负着迷雾机进行喷洒,其作业场景如图1及图2所示。

上述两种喷药方式,在喷药的整个作业过程中,需要人工背着药箱进行作业,劳动强度大,作业效率低,喷药重复率及漏喷率高,喷药不均匀。该种方式作业最主要的危害是农药对操作者身体造成的伤害,极大地危害操作工人的身体健康[10-13]。

设计一种小型互换式大棚轨道自动喷药机,在大棚中间顶部安装两条轨道,轨道上装有带有控制电动机的行走装置,在该行走装置下方设有快速对接的标准接口,小型自动喷药机上方设有与之对应的快速对接口,可以与轨道上的行走装置进行快速对接,实现快速挂接及快速卸下。每个大棚只需要安装一个带有行走装置的轨道即可,一个小型喷药机可以用于多个大棚,提高小型喷药机的利用率,降低大棚建造成本。当大棚内不需要喷药时,亦可将小型喷药机卸下,节省大棚空间。另大棚顶端的带有行走装置的轨道,可用于其他设有快速对接口的秧苗运输车、秧苗摆盘机、播种机、播种覆土机等相应设备,提高轨道利用率。

图1 手动喷雾器

图2 背负式机动弥雾机

2 小型大棚自动喷药机总体设计

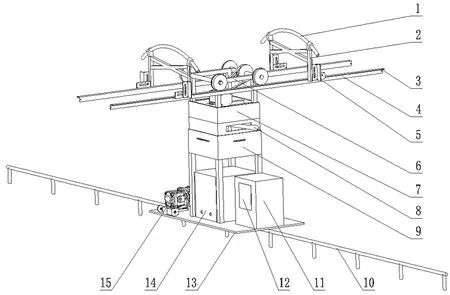

大棚轨道铺设中,综合考虑经济成本和多功能互换的方便性,机构设计了由大棚骨架、吊杆装置、轨道安装调节装置及驱动装置、轨道上下吊箱及快速对接装置、喷药恒压调节装置及单片机控制系统装置等组成。轨道通过吊杆装置安装在大棚骨架上,轨道上吊箱通过轨道驱动装置安装在轨道上,形成多功能轨道驱动平台。轨道下吊箱与喷药系统固定安装,并通过快速对接装置与轨道上吊箱进行安装,上下吊箱设计有标准的快速对接接口,通过快速对接调节手柄实现上、下吊箱的快速结合与分离。轨道下吊箱与喷药系统作为一个整体,可以在多个安装有同样轨结构的大棚中使用,减少了常规设计中每个大棚都需设有喷药系统的成本,提高了喷药机构的利用率。采用美国PTC公司的Creo软件对小型大棚自动喷药机的整体结构进行了设计,其具体结构如图3所示。

小型大棚自动喷药机轨道平台由多节组成,每节轨道有4个吊杆,通过4个夹子将该节轨道吊装在大棚顶部,同理在大棚顶部吊装多节轨道,通过轨道安装调节装置,使得轨道水平安装,并通过轨道上接口将多个轨道固装在一起,最后完成一条整个轨道,在轨道上压装有驱动轮和从动轮,并通过驱动轴和从动轴连轨道下方的吊箱,吊箱机架上装有24V驱动的步进电动机,其输出轴装有主动带轮,通过同步带驱动安装在主动轴上的从动带轮,从而驱动整个吊箱在轨道上行走,在吊箱的下方设有对接口,该对接口可以和多种大棚内作业的装备进行快速对接,将多种装备上控制系统的控制线与吊箱上的步进电动机的控制线连接,多种装备上的24V移动电源接入吊箱上的24V驱动的步进电动机,依据多种装备各自的作业速度要求,控制吊箱上的步进电动机的转速,从而控制吊箱的行进速度。该系统控制过程可以通过无线网络进行,整个喷药过程中不需要人工操作,杜绝操作者在工作中农药中毒情况发生;另外传统汽油机驱动的小型喷药系统工作过程中,因大棚几乎密闭的空间狭小,汽油机排放的气体不能及时排出,污染严重,而设计的小型自动喷药系统采用纯电力驱动,零排放,无污染。

3 大棚喷药机轨道受力分析

在轨道设计中,为了得到大棚轨道较优化的设计结构,采用Creo软件中的Simulate模块对大棚轨道结构进行了三维建模并进行静力学分析[14-15]。Creo Simulate既作为独立软件使用,也作为Creo Parametric的扩展包,集成了有限元分析软件功能,可以对具体结构进行力学分析。在具体设计中,通过调节符合连接要求的螺栓螺母从而获得合适角钢轨道位置,位置确定后,可选择将调整螺栓焊接。依据设计要求,初步设计轨道横梁截面尺寸为30×30×2的角钢,角钢材料为Q235的低碳钢,其屈服强度为235MPa。

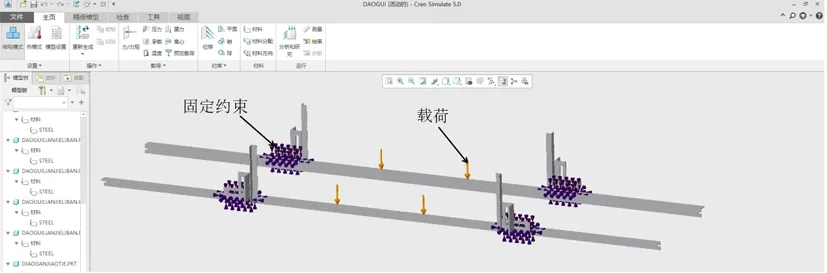

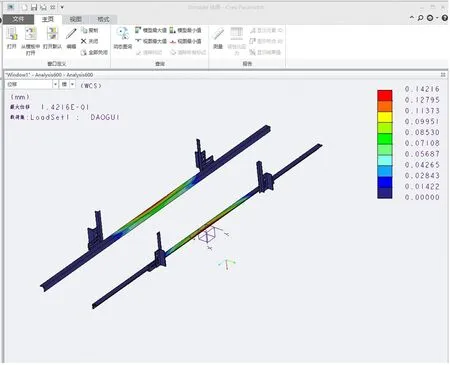

设计中大棚轨道由多节组成,每节长度2000mm,在使用过程中,每节由4个吊杆安装在大棚骨架上,如图3中所示轨道为其中一节。喷药装置工作中,沿轨道由驱动装置驱动匀速行驶,驱动装置由4个压在轨道上的轮子驱动低速运行,且电机起速平稳,无冲击载荷,采用Creo软件中有限元模块仿真分析轨道受力情况。针对上述情况,只分析轨道的静态力学特性即可满足设计要求,喷药装置位于吊杆中间位置时,轨道受力最大。此时,吊杆位置是固定端,施加固定约束,中间位置根据喷药装置的轮子跨度施加静力载荷,如图4所示。

1.大棚骨架 2.吊杆装置 3.轨道接口 4.轨道 5.轨道安装调节装置 6.轨道驱动装置 7.轨道上吊箱8.对接装置调节手柄 9.轨道下吊箱 10.喷杆 11.单片机控制箱 12.液晶显示屏 13.机架 14.药箱 15.喷药恒压调节装置

图3 小型大棚轨道自动喷药机模型结构

图4 喷药装置轨道模型载荷施加

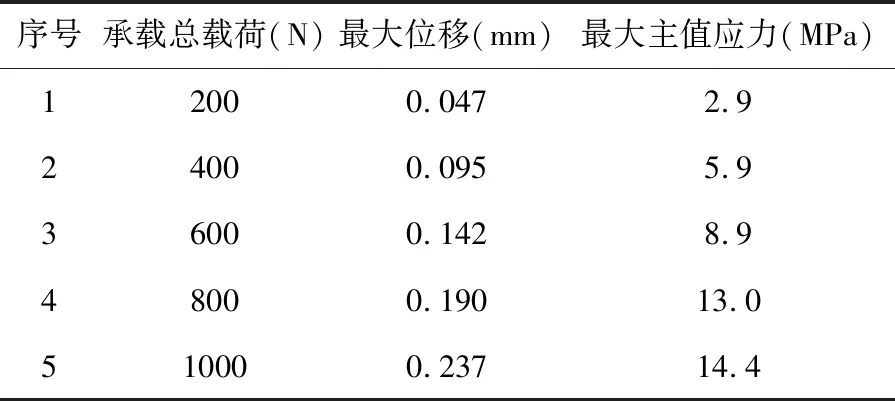

施加总载荷分别为200N、400N、600N、800N及1000N时分析得到轨道产生的最大变形位移及最大应力主值情况如表1所示。

表1 喷药轨道受力与承载情况分析

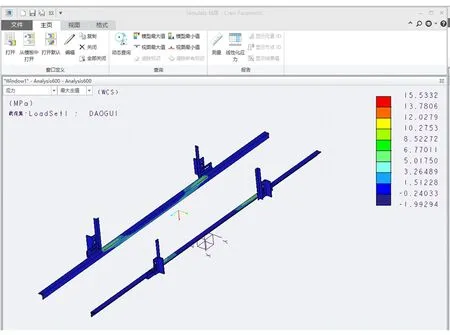

在喷药机构轨道承载总载荷为600N时,轨道静态力学分析情况,应力最大主值在轨道上的分布情况如图5所示,轨道最大变形位移在轨道上的分布情况如图6所示。

图5 轨道模型应力最大主值分布

图6 轨道模型最大变形位移分布

4 结 论

(1)设计的小型互换式大棚轨道喷药机构,可以通过快速对接装置将喷药机构用于多个建有同一规格大棚轨道的大棚内使用,减少了每个大棚都配有喷药机构的成本。设计的快速对接装置可以挂接在大棚内的多种作业装备,如秧苗运输车、秧苗摆盘机、播种机、播种覆土机等相应装备,同样可以在多个大棚内使用。

(2)大棚轨道的结构材料采用普通低碳钢的30×30×2的角铁,其屈服强度至少在200MPa以上,本文设计的轨道力学分析中,如表1中所示,当大棚轨道总承载重量为100kG左右时,轨道最大应力主值为14.4MPa,远远小于轨道的屈服强度,具有很大的安全系数。一般设计的喷药装置总重量小于100kG,之所以采用较大的安全系数,主要考虑给其他大棚的挂接作业装置提供较大的安全空间,以满足不同作业装置的工作要求。