基于红外热像法的舰船外壳材料疲劳寿命分析①

武立华, 胡星宇

(1.绥化学院农业与水利工程学院,黑龙江 绥化 152000;2.广州工商学院基础教学部,广东 广州 510850)

0 引 言

疲劳和断裂是目前工程结构失效最主要的形式之一。美国测试和材料协会将疲劳一词定义为某一点或某些点在干扰循环应力作用的基础上,同时加之一定数量的循环扰动之后产生裂缝,在不可逆的损伤的材料中发生局部永久性的结构演变[1-3]。随着我国舰船技术的发展、舰船数量的增多,船体外壳因疲劳而断裂的事故频频发生,工程上急需一种能够高效准确的预测材料疲劳参数的方法。红外热像法通过测量由材料内部结构发生晶界滑移位错等变化引起的能量变化进而反映到材料表面温度场的差异。红外热像法相比于传统方法具有所需试验试样少,耗时少,实时性,准确性等优点[2],能够大幅度节省人力财力,并得到较为准确的实验数据,因此目前被研究人员所重视。采用红外热像法测量舰船外壳常用材料FV520B不锈钢的疲劳极限和疲劳寿命等参数。

1 疲劳红外热像法相关理论

1.1 热弹塑性基本理论

假若材料为各项同性,且处于弹性范围内,此时应变以及热应力两者的关联性能够采用公式(1)进行表达:

(1)

式中:Δσ表示主应力和的改变,Δε表示主应变和的改变程度,且两者均为常数,v为泊松比,E代表弹性模量值,ΔT代表温度变化量,α代表线性膨胀系数值。

另外,假设该材料与外界不产生热交换,可利用公式(2)对弹性体的可逆热力学效应进行描述:

(2)

式中:K是体积模量,ρ是单位密度值,T代表绝对温度值,Cv代表比热容值。

式(2)中,Δε代表体积改变量,若在弹性体中体积没有产生改变,即Δε=0,则在Cv稳定下,结合公式(1)、(2)可得热弹性效应表达式(3):

(3)

由公式(3)可得出理想的弹性变形是完全可逆的,其本质是晶体结构发生了平衡的暂时性破坏,并没有明显的不可逆平衡变动,弹性体产生的弹性能相当于金属在新平衡状态时比原平衡状态提高的能量,随着金属回到原平衡状态,这部分能量发生了耗散。经过变形后金属自由能并没有发生改变,微观组成也没有产生改变。由此可知弹性变形过程对该试样的疲劳损伤发生过程无作用。

热塑性效应指出塑性应变能是材料在疲劳破坏中机械能耗的主体,绝大部分通过热耗散的形式散发出去,进而引起材料表面温度的升高,并维持着温度场的平衡[4]。

1.2 红外热像技术的能量理论

由疲劳演变温度三段论原理可以发现,相较于温度开始上升以及最后温度快速提升的阶段而言,稳定温升区能够占到疲劳寿命之中的绝大部分,因此在观察时只需要对稳定温升阶段进行统计记录,由此可将能量参数φ改变为:

φ=ΔTs·Nf

(4)

试验采取阶梯加载形式进行,此时能够在最快的时间内得到σa对应的ΔTs,利用上式(4)预测材料疲劳寿命,由数对(Nf,σa),最后用最小二乘拟合数据对可以得到试件完整S-N(应力-寿命)曲线。

2 实验研究

2.1 试验材料试件

FV520B是一类马氏体沉淀硬化不锈钢,有强度大、硬度大及较高耐腐蚀性等特点,并且焊接性能也非常好。它有更好的抗晶间和点状腐蚀性能,因此其通常被应用到海洋或者是工业领域中,由于锈蚀率很低,常用作舰船外壳材料[5-7]。

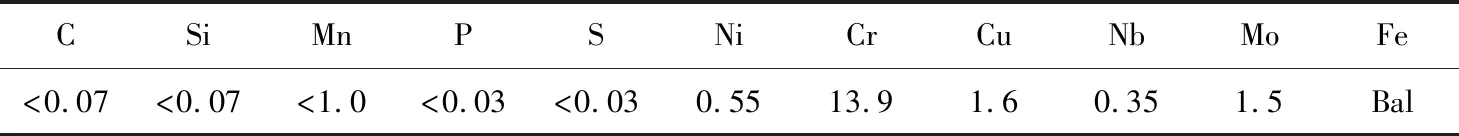

FV520B的屈服极限约为750MPa,其化学组成如表1。

表1 FV520B不锈钢化学成分(%)

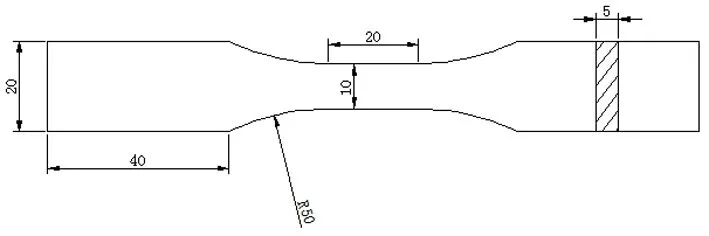

试验采用构件样式为板式,其尺寸如图1所示。

图1 试件尺寸(mm)

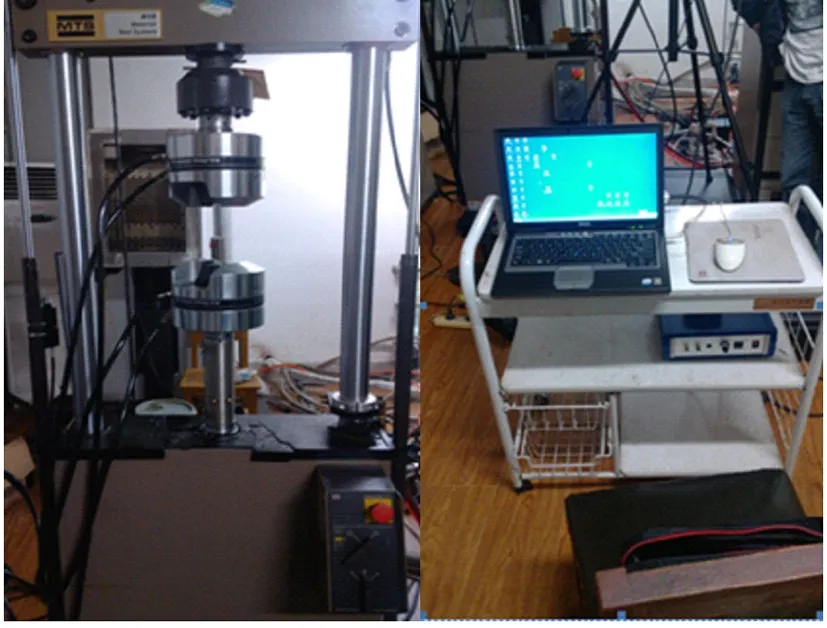

图2 实验装置仪器及其分析系统

2.2 实验过程

利用热像技术进行疲劳极限和S-N曲线测量时,两次实验操作即可完成。首次试验采取375MPa应力持续加载形式,先记录初始温度值,后自动计数,每1kN记录一个数值,一直加载到断裂时记载每个循环周期的数值。另一次试验材料采用分级加载的形式进行,从100MPa开始,每隔50MPa进行一次,直到400MPa,且每5kN测量一次温度,测量10组。在此,每一次加载完成后都要有8~10min的散热时间,冷却恢复到初始值,以确保下级加载试验正常运行[8-9],而后将所得最大温度值减掉初始温度值,便可得出最大稳定温升,仪器及分析系统见图2,效果图见图3。

图3 试件疲劳断裂后的效果图

2.3 持续加载实验结果分析

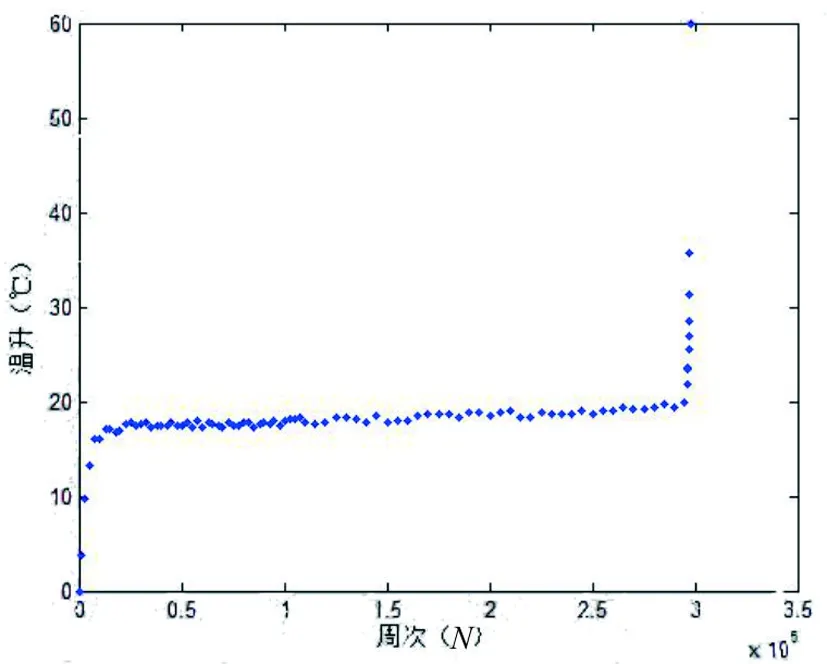

在375MPa的应力下,连续加载样品试件,并以不同阶段的不同间隔记录数据。在温升三段原理的基础上,由于初始以及最终的升温阶段比重很小,表明升温情况较为平稳。部分占用几乎占总数的90%,由此能够看出,过渡阶段以及初始快速加热阶段的间隔并不大,此时相隔2000N就将数据记载一次。当温升期处于稳定状态时,可调整为每5000N记载一次。将此数据在Matlab中进行处理,温度上升曲线如图4所示。

图4 温升曲线图

可以在图4中看出明显的稳定温升阶段占到整个曲线的绝大部分,满足温度三段基本原理。

依据能量积累原理和极限能假设可知,当试件单位体积的能量积累到一定值时,材料将会产生断裂,因此,温升与周次的积分φ(能量参数)可借助近似公式(4)计算得到:

φ=297823×18.1=5390597

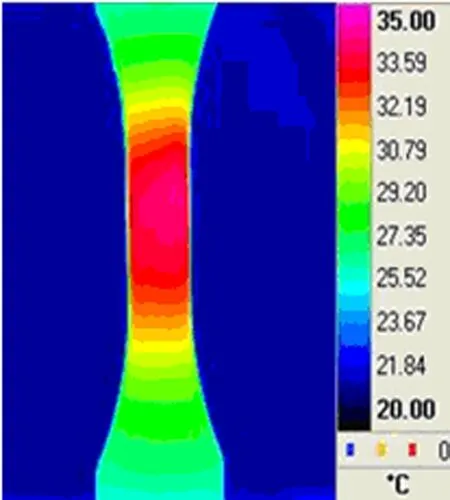

连续加载条件下试件表面的热点热像图如图5所示。

图5 连续加载下试件表面热点热像图

从热点热像图可以看出,在初始和最后的快速温升过程中上升速率和上升跨度较大,但是在中间稳定温升阶段温度变化并不明显。这也直观的验证了温度三段论理论。从热像图中可以发现,在中间位置温度升高的更快,因此可以确定板型材料在中间位置更容易发生断裂,疲劳微裂纹最早发生于中间位置。

2.4 阶梯加载实验结果分析

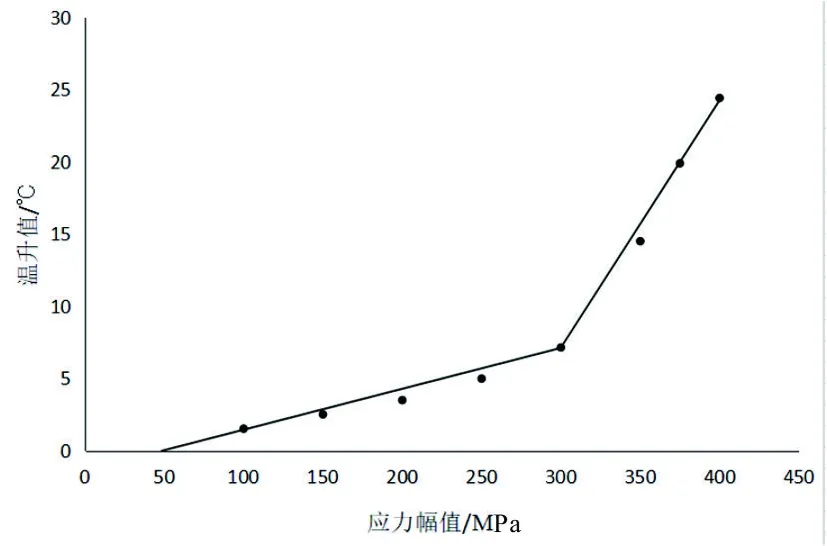

可根据连续阶梯加载方法确认不同应力水平下的稳态温升改变情况。该试验将材料试样在不同应力作用下加载一时间段,每隔7d记录一次温度值。稳定的主温升可通过稳定状态的最高温度值减去检测的初始室温值得到。随着施加温度和相应应力的稳定温度升高,从热图像和温度分布观察样品试件的表面温度基本稳定情况上来看,该材料断裂发生于稳定温升区间,所获得的稳定温升可作为有效数据,从而保证结果的准确及唯一性。由两线法的基本原理可知,采用分段直线拟合法绘制应力上升曲线,进而得出疲劳应力极限。

利用阶梯加载得出应力上升曲线如图6所示。

图6 应力-温升曲线

图7 FV520B的S-N曲线

依据上述过程可知,曲线转折处的应力即为疲劳极限值,采取此形式得到的疲劳极限值为303MPa。通过图6能够看出在应力值较低的区间试件材料也会保持着一定的温升,且不能忽略不计,同时还表明针对FV520B这类材料,两线法能够更为精准地确定材料的疲劳极限值。

2.5 S-N曲线与疲劳极限

通过试验过程中的疲劳阶段对材料表面温度场的及时监测能够绘制出ΔT-N温升曲线,并利用温升曲线ΔT-N得出材料的能量常数φ,φ=5390597。利用阶梯加载方式得到稳定的温升值ΔTs,再利用已有的φ值,代入φ=TsNf便可预测不同应力作用下的疲劳寿命Nf。利用Nf和与之相应的应力值可绘制出S-N曲线,如图7所示。

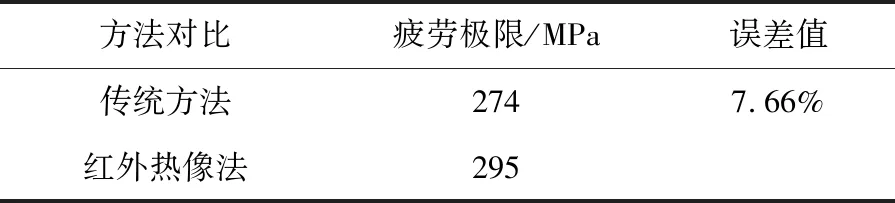

表2 不同疲劳实验方法结果对比表

由表2可知红外热像法与传统方法对比误差为7.66%,误差在可接受范围内,产生的误差主要是由热图像方法利用的是材料表面上第二阶段的稳定温升值作为主要损伤参数来分析所引起的,这样,在不同的应力幅度作用下,稳定温升的分散程度就相对较小。具备预估疲劳寿命的残余样品的标准偏差和寿命分散相对较小。因此,传统的实验结果在数值上与热像法相比偏小。

红外热像法在较短时间内便可精准地确定舰船外壳材料FV520B的S-N曲线和相应的疲劳极限应力等参数,而且试验过程中使用试件的数量也相对较少,避免了材料的浪费。

3 结 语

红外热像法能够预测金属材料试样在疲劳耗散阶段中由于塑性变形所引发的温度变化和材料的疲劳应力极限和寿命的改变情况,只利用较少的试件即可得出舰船外壳材料的疲劳应力极限与疲劳寿命S-N曲线,操作过程简单、直观。数据处理简洁灵活,结果可直接使用。耗费少,稳定性较好,与传统实验结果拟合度较高,对比于传统实验可以大大节省试验成本和时间。

金属材料的疲劳过程其主要温升阶段绝大部分是由于试件材料塑性变形这一不可逆阶段过程所引起的,红外热像法通过监测材料表面主温区数据,能够对疲劳损伤主要部位进行分析预测,可有效避免操作过程中产生的疲劳破坏等严重现象。在舰船工程结构设计中有着重要的理论与实践意义。