新型限制力装置滞回性能试验研究

胡振青,邓长根

(1.同济大学土木工程学院,上海,200092;2.华东都市建筑设计研究总院,上海,200070)

1979年,针对双层空间桁架中压杆受力屈曲造成空间桁架发生脆性的、连续的倒塌破坏,SCHMIDT 等[1]提出了限制力装置(force limiting device,FLD)的概念。限制力装置可以用作双层空间桁架的压杆,提供小于受压构件屈曲荷载的限制力,从而使受压构件不发生屈曲破坏。限制力装置使受压构件具有理想的弹塑性性能,可以改善空间桁架延性,避免脆性破坏,并提高空间桁架的承载力。PARKE[2]设计了限制力装置受压柱,通过改变传力途径上部件的受力形式防止构件屈曲失稳。该受压柱由外钢管、内钢管和4个板条组成。在限制力装置上部,板条与外钢管塞焊连接;在限制力装置下部,板条与内钢管通过三面角焊缝围焊连接。在压力作用下,外钢管、内钢管承受压力,而4个板条承受拉力,通过削弱传力途径上4个板条的强度,使板条首先受拉屈服,其屈服荷载小于受压管的屈曲荷载。KIM 等[3-6]提出了柱墩型、狭缝式、折板型和横截面削弱型限制力装置,使屈服荷载小于屈曲荷载,防止细长钢构件的受压弹性屈曲。除了传统双层空间桁架外,限制力装置被尝试用于双层柱面网壳[7]和张拉结构[8]中防止结构突然倒塌。PARKE[2]设计的限制力装置承受拉力时,外钢管、内钢管承受拉力,4个板条承受压力。与外钢管、内钢管相比,4个板条的长细比较小,更容易屈曲失稳。采用钢管约束板条平面外失稳,需要板条紧贴钢管,加工精度和成本很高,而钢管对板条另一个方向无法提供约束。因此,该限制力装置受拉承载力不稳定,且没有受拉屈服平台,在实际工程应用中受到限制。KIM 等[3-6]设计的限制力装置通过直接削弱钢管的方式使其屈服荷载小于屈曲荷载,但单管构造的极限位移要比多管构造的小。一般情况下,限制力装置作为空间桁架的受压构件承受恒载和活荷载,而地震作用和风荷载往往引起空间结构构件承受循环往复荷载和双向大位移,普通限制力装置不能有效发挥作用。为了扩大限制力装置的适用范围、提高结构受力性能,本文作者提出一种新型限制力装置的完整构造,以满足结构理想延性构件7个性能目标:1)可以限制钢构件的低阶模态屈曲[9];2)防止连续倒塌,提高结构的鲁棒性;3)有稳定的抗拉和抗压强度;4)变形能力强,轴力-轴向位移(外管底部固定,内管顶沿轴力方向的位移)曲线具有较长的屈服平台[9];5)在循环往复荷载作用下形成饱满稳定的滞回曲线[9],能吸收和耗散足够的能量[10];6)端部可以与主体结构铰接连接或者刚接连接;7)具有二道防线。其中,前2个功能与PARKE[2]设计的限制力装置的功能相同,后5个功能为新增加的功能。

1 新型限制力装置工作机理

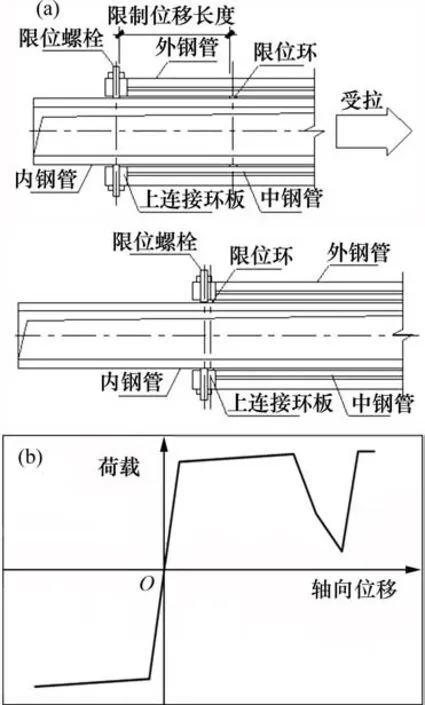

PARKE[2]设计的限制力装置受压柱如图1 所示。在此基础上,本文提出一种新型限制力装置的完整构造,将外管和内管的方管改为圆管,中间布置的4根板条改为1根圆形中管,三管串联传递轴力。采用上连接环板连接外管中管,采用下连接板连接内管中管。图2所示新型限制力装置及其荷载-轴向位移曲线。

新型限制力装置与三重钢管屈曲约束支撑[11-12]的区别在于新型限制力装置的三管均参与传递轴力,而三重钢管屈曲约束支撑只有核心管传递轴力,内、外管均作为约束管。

新型限制力装置的工作机理为:1)外管在受力阶段对中管和内管形成侧向约束,外管必须不发生屈曲破坏,三管强度排序为:外管最强,内管强度比中管的大;2)受拉管对受压管形成侧向约束,避免受压管屈曲破坏;3)中管和内管为主要变形耗能构件。

图1 限制力装置构造图Fig.1 Drawing of force limiting devices

图2 新型限制力装置构造图及其荷载-轴向位移曲线Fig.2 Drawing of a new type of force limiting device and load-axial displacement curve

在限制力装置的理想破坏模式下,当限制力装置受压时,中管拉断破坏,极限承载力如式(1)所示:

限制力装置受拉时,内管拉断破坏,极限承载力如式(2)所示:

式中:为限制力装置受压极限承载力;为限制力装置受拉极限承载力;为中管抗拉强度;fiu为内管抗拉强度;Am为中管横截面积;Ai为内管横截面积。

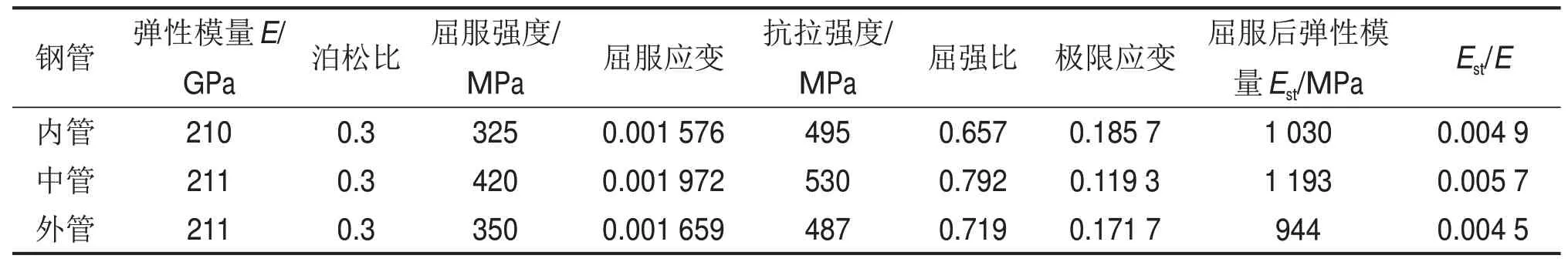

2 试件基本力学性能

试件钢管选用碳素结构钢20号钢无缝圆钢管,按照GB/T228.1—2010“金属材料拉伸试验”[13]制成标准钢材拉伸试件。表1所示为钢管的基本力学参数。

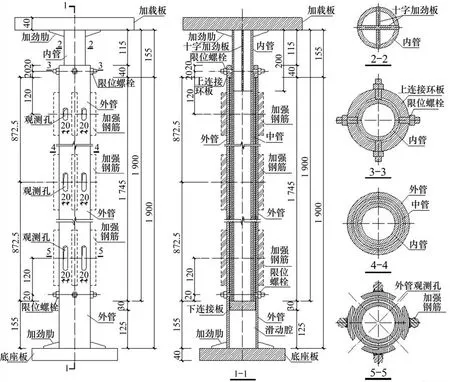

3 限制力装置试件设计

新型限制力装置由内管、中管、外管、上连接环板、下连接板、内管加劲板、底座板和加载板组成,试件长度L为2 055 mm。内管底部和中管底部焊接在下连接板上,中管顶部和外管顶部焊接在上连接环板上。试验中,限制力装置两端采用刚接形式。限制力装置顶部设置加载板,底部设置底座板,限制力装置与加载板和底座板焊接连接。试验时,作动器通过加载板将荷载传给内管,内管顶部与加载板焊接时往往产生变形,导致内管顶部不仅仅承受轴力,还要承受弯矩,故内管顶部插入200 mm 长十字板作为内管加劲板。内管加劲板、连接板、底座板和加载板采用Q235B钢。表2所示为试件钢管几何参数。

钢管屈服荷载计算公式为

钢管极限荷载计算公式为

表1 钢管的基本力学参数Table 1 Basic mechanical parameters of steel tubes

表2 试件几何参数Table 2 Geometric parameter of specimens

钢管稳定承载力计算公式为

限制力装置屈服位移计算公式为

式中:Py为钢管屈服荷载;Pu为钢管极限荷载;Pcr为钢管稳定承载力;fy为钢管屈服强度;fu为钢管抗拉强度;A为钢管截面面积;φ为轴心受压构件的稳定系数;Δy为轴向屈服位移;fmy为中管屈服强度;Li为内管长度;Lm为中管长度;Lo为外管长度;Ei为内管弹性模量;Em为中管弹性模量;Eo为外管弹性模量;Ao为外管截面面积。

表3所示为试件力学性能,图3所示为试件示意图。内管和中管、中管和外管间隙设计为3 mm。外管在上部、中部和下部开设12 个观测孔,观测孔宽度为20 mm。穿过观测孔在中管上布置应变片和位移计,测量中管的应变和侧向位移。开孔长度考虑加载轴向位移的影响,长度为40~80 mm,共制作4个试件,编号为试件FLD1~FLD4。其中,对试件FLD1 进行先拉后压大位移滞回加载试验,对试件FLD2 进行先压后拉大位移滞回加载试验,对试件FLD3进行先压后拉低周反复荷载试验,对试件FLD4进行先拉后压低周反复荷载试验。大位移滞回加载试验目的是采用超大塑性滞回加载制度[14],观测试件内管、中管和外管的应变、位移和工作关系,取得试件的屈服荷载、屈服位移、弹性刚度、屈服后刚度、极限荷载、极限位移和破坏模式,研究新型限制力装置在大位移情况下拉压和压拉整个过程的力学性能。进行低周反复荷载试验目的是用静力滞回加载方式模拟地震对结构的作用,观察构件的破坏形态,获得限制力装置的荷载-轴向位移滞回曲线和骨架曲线,计算耗能量、等效黏滞阻尼系数[15]、位移延性系数,评价新型限制力装置的变形耗能能力和抗震性能。

试件FLD1不含加强钢筋。外管开孔后局部强度削弱,引起试件FLD1 受压屈曲,故在试件FLD2,FLD3和FLD4的孔边焊接4根直径为18 mm的HRB400加强钢筋,长度为开孔长度+100 mm。

4 试件加载制度和测量方案

采用500 t 长柱结构试验机,作动器最大压力为5 MN,最大拉力为2.5 MN。

试件FLD1采用超大塑性滞回加载制度,先拉后压,受拉加载采用荷载控制,试件经历中管屈服—内管屈服—外管观测孔处板件屈服,最大受拉荷载为530 kN 左右,不做破坏性试验;再反向受压,采用位移控制,直到试件破坏。

试件FLD2采用超大塑性滞回加载制度,先压后拉,试验加载采用位移控制。试件受压至破坏,再反向拉伸,直至试件破坏或者作动器达到最大行程或位移计达到最大量程。

表3 试件力学性能Table 3 Mechanical properties of specimens

图3 试件示意图Fig.3 Schematic diagram of specimen

试件FLD3 和FLD4 低周反复荷载试验加载采用位移控制。根据ATC-24[16]和JGJ/T 101—2015“建筑抗震试验规程”[15]加载制度,试验前应先进行预加载,再以限制力装置试件屈服位移作为基准位移,先压后拉或者先拉后压。包含3个弹性滞回周,之后位移依次为基准位移的2 倍、3 倍、4 倍,每级位移滞回3 周,直至试件破坏。限制力装置有拉压先后失效的特点,即受拉或者受压达到极限承载力失效后,还能反向继续承受压力或者拉力直到再次失效退出工作。试件经低周反复荷载试验破坏后,若为受压位移失效,则再进行单向受拉变幅加载,若为受拉位移失效,则再进行单向受压变幅加载;最大位移按照基准位移的倍数继续增大,最小位移为前一级或者前二级位移,直至试件第2 次失效。图4 所示为试件FLD3和FLD4加载制度。

图4 试件FLD3和FLD4加载制度Fig.4 Loading system for FLD3 and FLD4

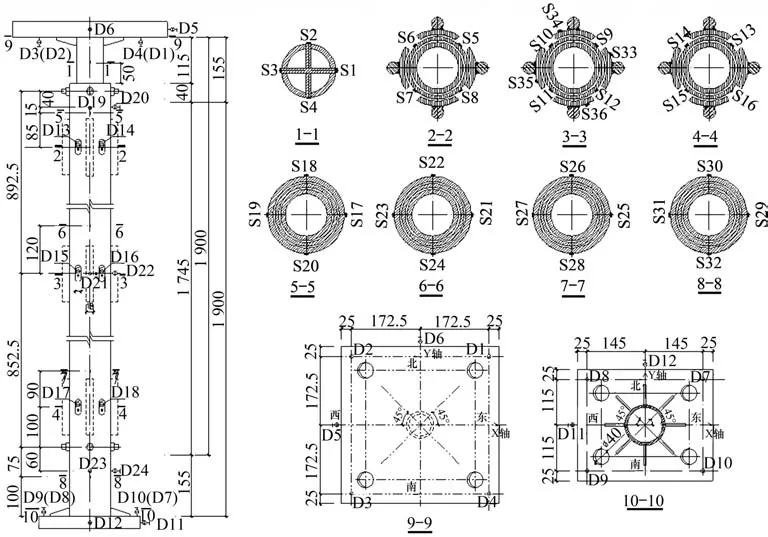

为了量测限制力装置中管和外管的侧向位移、加载板底座板的轴向位移和水平位移,布置24 个位移计。为了量测加载过程中内管、中管和外管的轴向应变,以便分析限制力装置的受力性能和破坏模式, 试件FLD1 布置32 个应变片,FLD2~FLD4均布置36个应变片。限制力装置位移计和应变片布置图如图5所示,其中D1~D24 表示位移计,S1~S36表示应变片。

5 试验结果

轴向位移伸长为正,缩短为负;轴向荷载受拉为正,受压为负。

5.1 FLD1先拉后压大位移滞回加载试验

图6 所示为试件FLD1 荷载-轴向位移曲线,表4 所示为试验结果。从图6 和表4 可见:试件破坏模式为受压屈曲破坏,最大受压荷载为-436.6 kN,侧向位移为11.8 mm,竖向变形为55.9 mm。之后荷载下降,下降段最大侧向位移为137.2 mm。外管中部观测孔边板件局部屈曲引起限制力装置整体失稳破坏。图7 所示为试件FLD1 外管局部屈曲破坏照片。根据GB 50017—2017“钢结构设计标准”[17],开孔处按照四肢组合构件得到的受压屈曲荷载为-424 kN,略小于最大受压荷载,与试验结果一致。故试件FLD2,FLD3和FLD4外管观测孔边采用钢筋加强,避免限制力装置受压失稳破坏。

5.2 试件FLD2先压后拉大位移滞回加载试验

图8 所示为试件FLD2 荷载-轴向位移曲线,表5 所示为试验结果,延性系数μ=Δ-u/Δ-y。试件受压破坏模式为中管和上连接环板焊缝拉断破坏,受拉破坏模式为内管和下连接板焊缝拉断破坏。试件受压时有屈服点,受拉时没有明确的屈服点。图9所示为试件FLD2中管、内管断点照片。

5.3 FLD3先压后拉低周反复荷载试验

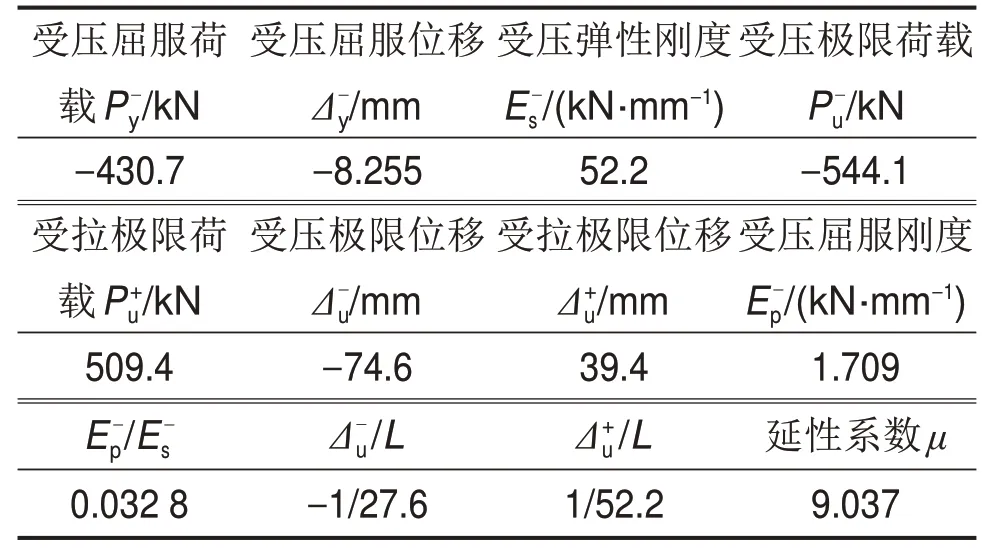

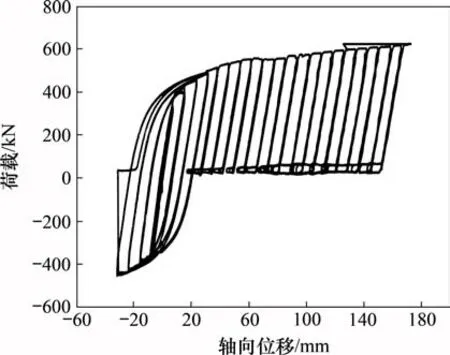

基准位移为8 mm,FLD3 荷载-轴向位移滞回曲线见图10,试验结果见表6,其中,延性系数低周反复荷载最大位移为受拉位移39.4 mm,40 mm 位移幅值第3 周破坏,破坏模式为内管和下连接板焊缝拉断破坏。试件单向受压变幅加载最小位移为-40 mm,最大受压轴向位移荷载达到-544.1 kN,为1/27.6,破坏模式为中管与上连接环板焊缝拉断破坏。图11所示为FLD3内管、中管断点照片。

5.4 试件FLD4先拉后压低周反复荷载试验

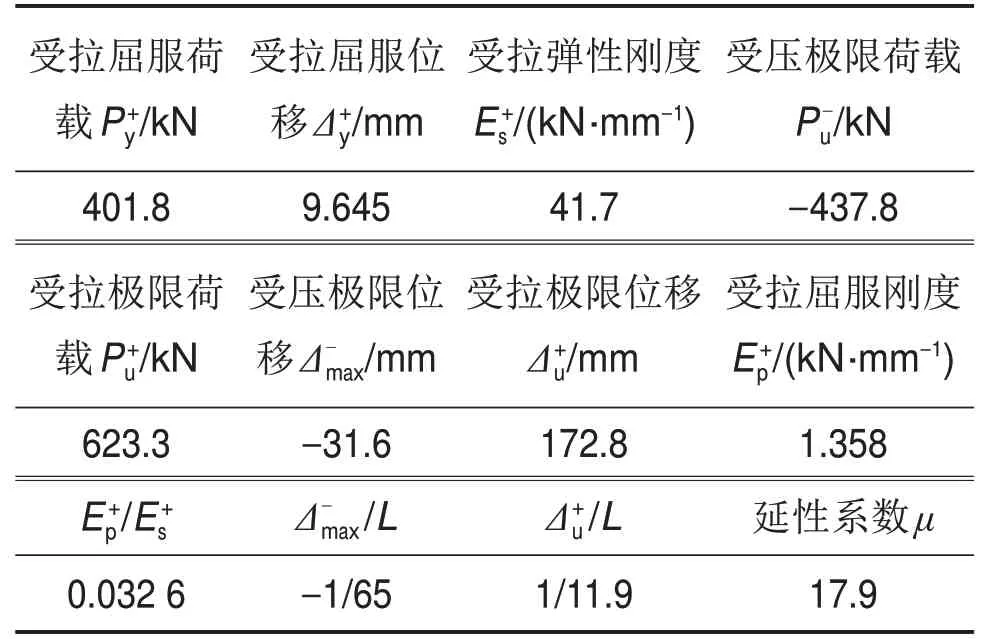

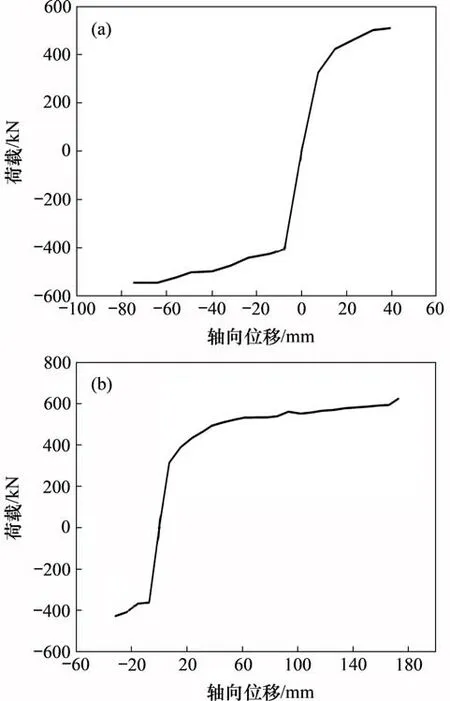

基准位移为8 mm,图12 所示为试件FLD4 荷载-轴向位移滞回曲线,表7 所示为试验结果,延性系数从图12 和表7 可见:低周反复荷载最大位移为受压位移-30.775 mm,32 mm 位移幅值第3周破坏,破坏模式为中管和上连接环板焊缝拉断破坏。试件单向受拉变幅加载最小位移为32 mm,极限位移为172.8 mm,荷载达到623.3 kN,/L为1/11.9,破坏模式为内管和下连接板焊缝拉断破坏。图13所示为试件FLD4中管、内管断点照片。

图5 位移计和应变片布置图Fig.5 Layout of displacement gauges and strain gauges

图6 FLD1荷载-轴向位移曲线Fig.6 Load-axial displacement curve of sample FLD1

表4 试件FLD1试验结果Table 4 Test results of sample FLD1

图7 试件FLD1外管局部屈曲破坏照片Fig.7 Local buckling failure photo of outer tube of sample FLD1

图8 试件FLD2试件荷载-轴向位移曲线Fig.8 Load-axial displacement curve of sample FLD2

表5 试件FLD2试验结果Table 5 Test results of sample FLD2

图9 试件FLD2中管、内管断点照片Fig.9 Breakpoint photo of middle tube and inner tube of sample FLD2

图10 FLD3荷载-轴向位移滞回曲线Fig.10 Load-axial displacement curve of sample FLD3

表6 试件FLD3试验结果Table 6 Test results of sample FLD3

图11 试件FLD3内管、中管断点照片Fig.11 Breakpoint photo of inner tube and middle tube of sample FLD3

图12 试件FLD4荷载-轴向位移滞回曲线Fig.12 Load-axial displacement curve of sample FLD4

表7 试件FLD4试验结果Table 7 Test results of sample FLD4

图13 试件FLD4中管和内管断点照片Fig.13 Breakpoint photo of middle tube and inner tube of sample FLD4

6 试验结果分析

6.1 弹性阶段轴向刚度

限制力装置的内管、中管和外管串联受力,轴向位移为三管变形之和。对试件FLD1考虑外管开孔削弱,对试件FLD2,FLD3和FLD4考虑外管开孔削弱和钢筋加强。图14 所示为限制力装置弹性阶段荷载-轴向位移曲线,弹性阶段轴向刚度的理论值和试验值接近。受压位移理论值与试验值最大差值达到试验值的12.4%(FLD2),受拉位移理论值与试验值最大差值达到试验值的17.8%(FLD4),都发生在屈服位移附近。屈服位移处试件弹性刚度减小,引起位移试验值大于理论值。由图14 可见:限制力装置受压阶段理论值和试验值吻合度较高,受拉阶段理论值和试验值吻合度较低。

图14 弹性阶段荷载-轴向位移曲线Fig.14 Load-axial displacement curve in elastic stage

6.2 等效黏滞阻尼系数

试件的能量耗散能力以荷载-轴向位移滞回曲线所包围的面积来衡量,可以用等效黏滞阻尼系数来评价[15]。表8所示为试件在各位移幅值下的等效黏滞阻尼系数平均值。从表8可见:随着轴向位移增大,限制力装置的等效黏滞阻尼系数也增大,耗能作用增大。

表8 等效黏滞阻尼系数Table 8 Equivalent viscous damping coefficient

6.3 骨架曲线

骨架曲线取荷载-轴向位移曲线各级加载第1次循环的峰值点所连成的包络线,反映了试件屈服承载力、极限承载力以及试验过程中试件刚度的变化情况,是确定恢复力模型中特征点的重要依据。

图15 所示为试件FLD3 和FLD4 的骨架曲线。从图15 可以看出:试件在低周反复荷载下没有出现强度降低的现象,骨架曲线随着轴向位移的变大而稳步增加,新型限制力装置的恢复力模型可用双线性模型进行描述。

6.4 最大允许轴向位移和限制力的确定

限制力装置的荷载-轴向位移曲线和骨架曲线存在屈服后强化段,限制力装置轴向位移越大,提供的限制力越大,限制力由最大轴向位移确定。试验中,限制力装置最大轴向位移达到L/11.9,具有较强的变形能力。在整体结构正常使用的情况下,最大允许轴向位移应该控制在一定范围内,原因如下:

1)限制力装置的轴向位移过大将引起整个结构内力重分布,内力大幅变动给整体结构设计带来不确定性。

2)当限制力装置受压位移超过滑动腔长度,下连接板底部将触碰到支座,此时中管受拉卸载直至受压,三管将同时受压,引起构件受压屈曲破坏。

图15 试件FLD3和FLD4的骨架曲线Fig.15 Skeleton curves of FLD3 and FLD4

3)当限制力装置受拉限制力超过内管抗拉强度时,内管将拉断,当断点接近上连接环板时,内管将拔出中管,引起限制力装置断裂,不利于结构整体稳定。

6.5 拉压先后失效特征和二道防线新功能

从图2和图3可见:限制力装置受压至中管拉断后,还可以继续承受反向拉力,直至破坏;反之,限制力装置受拉至内管拉断后,还可以承受反向压力,直至破坏。试验中,试件FLD2受压极限位移为-68.2 mm,再反向受拉极限位移为51.5 mm;试件FLD3受拉极限位移为39.4 mm,再反向受压极限位移为-74.6 mm;试件FLD4的受压极限位移为-31.6 mm,再反向受拉极限位移为172.8 mm。限制力装置具有拉压先后失效才失去承载能力的特征。在低周反复荷载试验中表现为低周反复荷载破坏后,还能承受反向变幅荷载。

在大震情况下,可以设置内管限位环、增强限位螺栓,一起作为新型限制力装置抗震的二道防线。内管限位环的位置根据限制位移长度确定。图16 所示为限制位移构造和荷载-轴向位移曲线。当受拉位移很大时,内管拉断,往中管之外运动,此时,限位螺栓将卡住内管限位环,防止内管拔出中管,并使限制力装置恢复承载力,起到构件二道防线的作用。限制位移构造有二道防线和防连续倒塌的功能,进一步提高了整体结构的鲁棒性。

图16 限制位移构造图和荷载-轴向位移曲线Fig.16 Drawing of displacement limiting configuration and load-axial displacement curve

7 结论

1)新型限制力装置不填充混凝土,外管截面尺寸较小,是一种轻巧高效的消能减震构件,可以应用于大跨空间结构和高层建筑中。

2)新型限制力装置具有抗压、抗拉承载力,拉压承载力差别较小,荷载-轴向位移曲线有稳定的屈服后强化段,能够承受地震作用和风荷载等循环反复荷载。

3)新型限制力装置可以防止构件屈曲,极限位移高于屈曲约束支撑,有拉压先后失效特征,其限制位移构造有二道防线和防连续倒塌的功能,能提高整体结构的鲁棒性。

4)新型限制力装置滞回曲线呈现出饱满稳定的梭形并表现出明显的包辛格特征,在同一位移幅值下循环的各圈滞回曲线基本重合,表现出十分稳定的耗能能力,且在破坏之前并没有出现强度、刚度退化和任何捏缩现象。

5)新型限制力装置随着变形增大,等效黏滞阻尼系数增大,骨架曲线为双线性曲线。

6)3个试件都为焊缝破坏,应对焊接构造、焊材和施焊方法进行深入研究,提高焊缝节点强度;应考虑采用屈服强度较为稳定、延性更好的低屈服点钢材作为内管和中管材料,并串联阻尼器,进一步提升消能减震作用。