跨海钢混结合梁斜拉桥边跨施工方案研究

张亚锋

(中国铁建大桥工程局集团有限公司 天津 300300)

1 工程概况

1.1 大桥简介

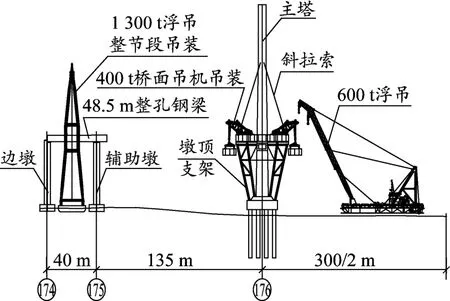

福厦客专安海湾特大桥跨越安海湾航道,主桥采用(40+135+300+135+40)m双塔双索面结合梁斜拉桥(见图1),半漂浮体系,主桥全长650 m,主墩基础为桩基础,高桩承台,H型混凝土索塔,分离式塔柱,塔高126.9 m,主梁采用砼桥面板+槽型钢箱梁的结合梁结构,为封闭箱形断面形式,主梁含风嘴全宽21 m,梁高4.25 m,主梁共划分为65个梁段,标准节段长10.5 m,最重节段吊重403 t(含混凝土桥面板177 t)。

1.2 施工条件

工程所在区域属于东南沿海,典型海洋性季风气候区,台风(热带气旋)是影响施工的主要灾害性天气。根据2001~2016年的热带气旋进行统计,平均每年影响桥址区域的热带气旋约5.6个。

图1 主桥桥型布置(单位:m)

工程海域的潮流性质为正规半日潮,呈往复流特征。安海湾内水深自湾口向湾顶逐渐变浅,大部分水深浅于4 m,最大水深10.5 m。安海湾潮滩发育,滩涂面积约占整个海湾面积的80%以上,湾内养殖密布,滩面宽阔平缓,最宽达2 km,因潮沟分割,呈块状分布。低潮位时边墩、辅助墩处海床面外露,主墩处水深不足5 m。

2 钢箱梁施工方案比选

2.1 原设计方案

2.1.1 原设计方案简介

原设计方案塔区0号~1号梁段(含砼桥面板)(G0、G1、SG1、MG1)利用大型浮吊船提升至塔旁托架并纵向牵引(或顶推)就位,在已架设钢梁上拼装400 t架梁吊机(全桥共计4台),利用桥面吊机悬臂架设(见图2),边跨48.5 m主梁采用驳船整体运输,浮吊整节梁段提升架设[1]。

图2 悬臂拼装施工示意

该方案边跨侧水深不满足船舶航及大型浮吊吃水要求,需要进行清淤处理,低水位按-2.96 m考虑,满足边跨整节段吊装需清淤至-8.06 m,清淤深度7.6 m,且范围大。

根据现场的水深条件、航道条件以及船舶停泊条件,清淤配备三艘8 m3的抓斗船及4艘1 000 m3自航开底式驳船,采用分层、分条、分段开挖法进行疏浚施工,一次疏浚总量约为35万m3,估算单次清淤费用500余万。

2.1.2 原设计方案实施难点

主桥钢箱梁按原方案施工面临以下难点:

(1)边跨侧SG12~SG16节段48.5 m钢梁自重约600 t,设计为整体吊装,大型浮吊吃水深度不足,清淤疏浚工程量巨大。

(2)钢梁在加工厂加工成设计节段,运输至桥址附近钢梁拼装场,完成混凝土桥面板结合后再运至待架桥位,桥址附近无合适码头可租用,自建码头征海、养殖赔偿费用巨大[2]。

(3)采用桥面吊机双悬臂架设,边跨浅水区低潮位为滩涂,海床面多为淤泥,受涨落潮影响回淤速度快清淤效果差,需反复清淤,以满足运输钢梁船只吃水深度要求。

(4)安海湾主桥为全线控制性工程,前期受征海等因素影响,进场晚,工期压力巨大。清淤及抛泥区需满足海事、环保等部门对海洋管理的要求,施工期间相关指标不得超标,手续办理难度大,施工时间不可控。

(5)清淤对环境影响大,红线两侧均为鲍鱼、螃蟹等海产品养殖区,补偿风险高。

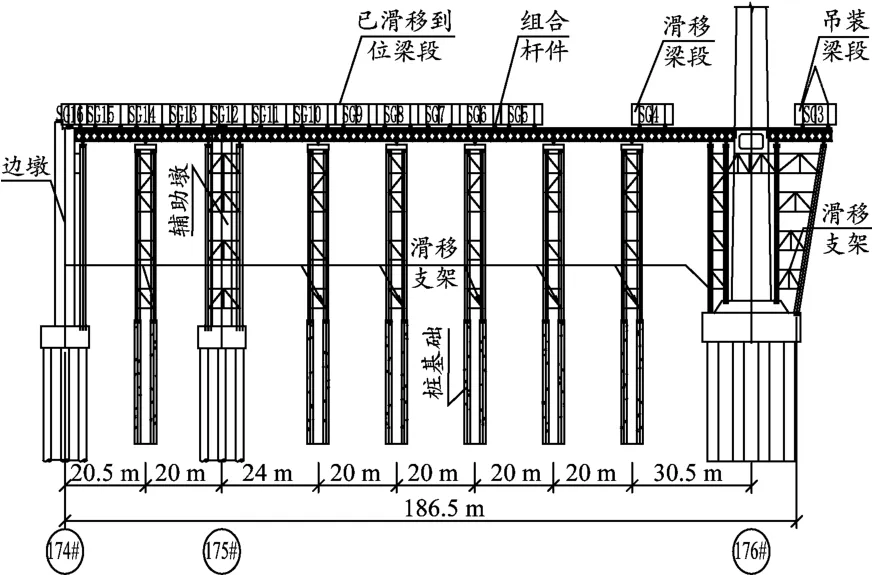

2.2 边跨钢箱梁高位支架滑移方案

在桥址位置处施工滑移支架,利用大型浮吊船将边跨侧钢混结合梁从SG16开始逐节段提升在支架上并纵向牵引滑移到设计位置,从塔区0号~1号梁段(含砼桥面板)(G0、G1、SG1、MG1)开始,钢梁栓焊连接好后,施工桥面板湿接缝,张拉第一对斜拉索,在已架设钢梁上拼装400 t架梁吊机(全桥共计2台),然后中跨侧和边跨侧同步施工梁段[3-4],如图3所示。

图3 边跨高位支架滑移方案示意

2.3 边跨钢箱梁高位支架顶推方案

安海湾主桥边跨钢梁顶推拟采用以下3种方案:

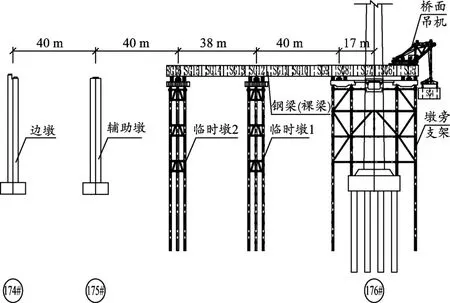

(1)顶推方案一(见图4)

图4 高位支架顶推方案一示意

设置两个临时墩,前端不设导梁,边跨钢梁不带桥面板顶推,顶推到位后安装桥面板[5]。

此方案水中设置两个临时墩,顶推梁段从SG16开始直至SG1安装就位。顶推距离为164 m,顶推跨度42 m。SG16~SG14采用大型浮吊吊至顶推平台上,再用塔吊在钢梁上安装桥面吊机,其余钢箱梁通过驳船运输至桥面吊机下方,桥面吊机提梁、精确对位,钢梁吊装到位与其前方的钢梁栓焊连接(底板焊接,腹板顶板栓接)后向前顶推一个节间,如此循环施工直至最后一节栓焊连接顶推到位。预制板通过栈桥运至栈桥头固定提升站吊装至钢梁上,运板车水平运输,梁面上龙门吊机架设预制板并结合桥面板。

(2)顶推方案二(见图5)

图5 高位支架顶推方案二示意

设置一个临时墩,前端设置35 m导梁,边跨钢梁带桥面板一起顶推到位[6]。

此方案水中设置一个临时墩,设置35 m钢导梁,顶推过程中需对导梁增加配重,并进行多次加载和卸载,顶推梁段从SG16开始直至SG1安装就位。导梁用塔吊吊至顶推平台上拼装,在导梁上安装架梁吊机。桥面板在预制场集中预制,通过栈桥运输,钢箱梁通过海运至桥址附近,利用浮吊在驳船上进行桥面板安装,桥面板安装完成后由驳船运输至架梁吊机下方,架梁吊机取梁,该节段钢梁栓焊接后顶推,按照架梁顺序依次循环完成边跨钢箱顶推施工。

(3)顶推方案三(见图6)

图6 顶推方案三示意

设置两个临时墩,前端设置10 m导梁,边跨(SG16~SG12)不带桥面板,其余钢梁带桥面板顶推。

此方案水中设置两个临时墩,两个临时墩之间铺设加强的新型组合式杆件,SG16~SG12不带板顶推,以减小钢混结合梁在悬臂过程中混凝土应力过大,SG16~SG12节段桥面板安装同顶推方案一,其余节段桥面板安装同顶推方案二。

2.4 施工方案比选

2.4.1 边跨滑移与顶推方案比选

边跨顶推方案及边跨滑移方案区别在于滑移方案钢梁节段提升采用浮吊,每一节钢梁纵向牵引滑移先到位,节点之间不进行连接,两种方案均是在下横梁及中塔柱第3节施工完成后,边跨钢梁与上塔柱同步施工,方案优点:

(1)避免海上清淤工作量,减少2台桥面吊机及大型浮吊。

(2)对养殖区及海上环境影响显著减小。

(3)支架、边跨钢梁可与主塔同步进行,主塔区及桥面吊机节省工期3个月以上,每节段节省工期至少3 d以上,合计节省工期4个月以上。

滑移方案较顶推方案劣势在于:

(1)支架材料用量大,施工成本较高。

(2)支架基础采用桩基础,且数量多,施工周期长。

(3)海上、高墩、大风等多重不利因素叠加,安全风险高。

综上所述确定采用边跨顶推方案。

2.4.2 边跨顶推方案比选

三种顶推方案综合考虑施工成本、组织难度、安全风险及工期等因素,经比选确定方案一为最优方案,对比见表1。

表1 顶推方案对比

3 边跨钢箱梁顶推施工

3.1 主要施工方案

边跨(SG16~SG1)不带预制板顶推,该方案水中设置两个临时墩,SG16~SG14需用浮吊吊至顶推平台上,再用塔吊在钢梁上安装架梁吊机,其余钢箱梁通过驳船运输至架梁吊机下方,利用布置于钢箱梁上的架梁吊机取梁,桥面板在预制场预制,通过栈桥运至主墩位利用提升站吊装至钢梁上运板车水平运输,门吊结合[7]。

3.2 主要临时结构及设备

3.2.1 临时支墩

在顶推过程中设置顶推支架作为钢箱梁中间支撑点,在边跨设置2个,支架基础采用直径1 m钢管打入桩[8],单桩最大反力196 t,支架基础以上采用直径1.5 m螺旋管,顶推支架高度50~55 m,在顶推支架上设置纵横梁并安装顶推设备,主塔处设置顶推支架兼做钢箱梁和桥面吊机拼装平台。

3.2.2 浮吊

根据现场施工条件及采用起重船吊装的施工方法,选用吊重600 t自航起重船,船长×宽×型深=78.3 m×26.6 m×5.6 m,最小吃水2.8 m,满载吃水3.5 m,主钩两对300 t×2=600 t,作业半径在38 m内,可起吊600 t,满足钢梁吊装要求。

3.2.3 桥面吊机

桥面吊机主要参数如下[9]:

(1)拼装梁段:满足10.5 m(长)×17 m(宽)标准梁段起升及纵、横向精确定位。

(2)额定起吊重量:400 t。

(3)起升高度(净):80 m。

(4)起升速度:0~1 m/min(满载)。

(5)整机行走方式:步履行走,轮距12 m。

(6)整机功率:120 kW。

(7)三合一减速机参数:输出扭矩9 308 N·m,功率2.2 kW×4,输出转速1.9 r/min。

(8)外轮廓尺寸:16.5 m×13.5 m×8 m。

(9)工作级别:A2;机构工作级别:M4。

(10)允许最大作业风力:7级;允许非作业最大风力:12级。

3.2.4 步履式顶推器

顶推器为步履平移顶推器,布置三向千斤顶[10]。

(1)竖向千斤顶:共设4台500 t千斤顶,顶升力2 000 t,单次顶升行程≤30 cm。

(2)纵向千斤顶:4台50 t千斤顶,最大顶推力200 t,单次顶推行程≤35 cm。

(3)横向千斤顶:每侧两台,横向调整力100 t,单次调整行程≤5 cm。

(4)步履式平移顶推器工作原理:就位→起顶、触梁→顶起桥梁→平移1个顶推行程→落梁→脱离→平移顶回程[11]。

3.3 主要施工步骤

(1)施工主塔同时,施工临时墩及拼装平台。

(2)运输船运输SG16~SG13号钢梁到位,利用600 t浮吊提升至拼装平台上,拖拉滑移至指定位置并栓焊连接[12]。

(3)顶推钢梁,拼装架梁吊机,静载试验。

(4)桥面吊机吊装梁段,栓焊连接,顶推。

(5)重复步骤施工直至钢梁顶推到位。

(6)安装提升站、在钢梁面上拼装龙门吊机,梁面运板小车调试到位。

(7)提升站提升预制板至桥面,运板车运输,龙门吊安装预制板并结合桥面板。

(8)浇筑塔顶G0、G1及SG1、MG1节段线湿接缝及张拉纵向预应力筋。

(9)安装并张拉第一对斜拉索,吊机前移就位准备吊装中跨下一主梁节段。

(10)重复步骤,依次安装主梁节段直至完成边跨侧126.5 m及中跨侧126.5 m的主梁施工。

4 结束语

本项目结合施工特点及现场主要影响因素,对设计方案进行了相应优化,一是边跨侧SG12~SG16节段48.5 m钢梁由整体吊装优化为标准梁段顶推;二是钢梁双悬臂施工优化为单悬臂施工;三是钢梁与桥面板结合时间由先结合优化为桥上结合。通过对边跨钢梁施工方案比选,提出塔梁同步施工的理念,有效解决了边跨侧水深不足及中转码头资源稀缺难题,加快了施工进度,节省了成本,降低了施工协调难度及对海洋环境的影响,具有明显的经济效益和社会效益。