热轧带肋钢筋五切分技术工艺开发与应用

庞海轮,郑万任,冯振亮,臧海峰,宋银年

(日照钢铁控股集团有限公司,山东 日照276806)

1 前 言

目前,热轧带肋钢筋生产企业广泛采用多切分技术用以提升产量和降低成本。同一规格下,切分数量越多,越有利于其经济技术指标提升。随着切分数量不断增加,五切分成为小规格热轧带肋钢筋轧制的前沿技术。据不完全统计,五切分机时产量比四切分平均提升10%~20%,单位成本也随之大幅改善。但该技术对孔型设计、轧机能力、冷床收集等方面的更高要求制约着其广泛应用。日照钢铁对比五切分技术在其他企业应用的难点[1-4],通过采用新型孔型以及导卫设计、冷床收集等方面的改进,五切分轧制Φ12 mm带肋钢筋实现批量生产。

2 五切分技术的难点

日照钢铁棒材生产线采用全连续轧制工艺生产热轧带肋钢筋。其中Φ12~14 mm为四切分轧制,Φ16~18 mm为三切分轧制,Φ25~32 mm为单线轧制[5]。全线采用尺寸断面165 mm×165 mm的连铸方坯为原料,其主要工艺流程:

上料→步进炉加热→粗轧轧制(6架)→飞剪切头→中轧轧制(6架)→飞剪切头尾→精轧轧制(6架)→穿水冷却→倍尺剪→冷床冷却→定尺剪→收集称重。

经过对比与实践,五切分技术难点主要表现为生产稳定性差和成品质量缺陷。生产稳定性差主要表现为由孔型和导卫设计不当引起的生产异常以及多切分常见问题如弯头、粘铁、尺寸线差、对齐收集困难等;成品质量主要为几何尺寸超标、折叠、成品头尾耳子等缺陷。

3 孔型系统及导卫设计

3.1 孔型总体设计

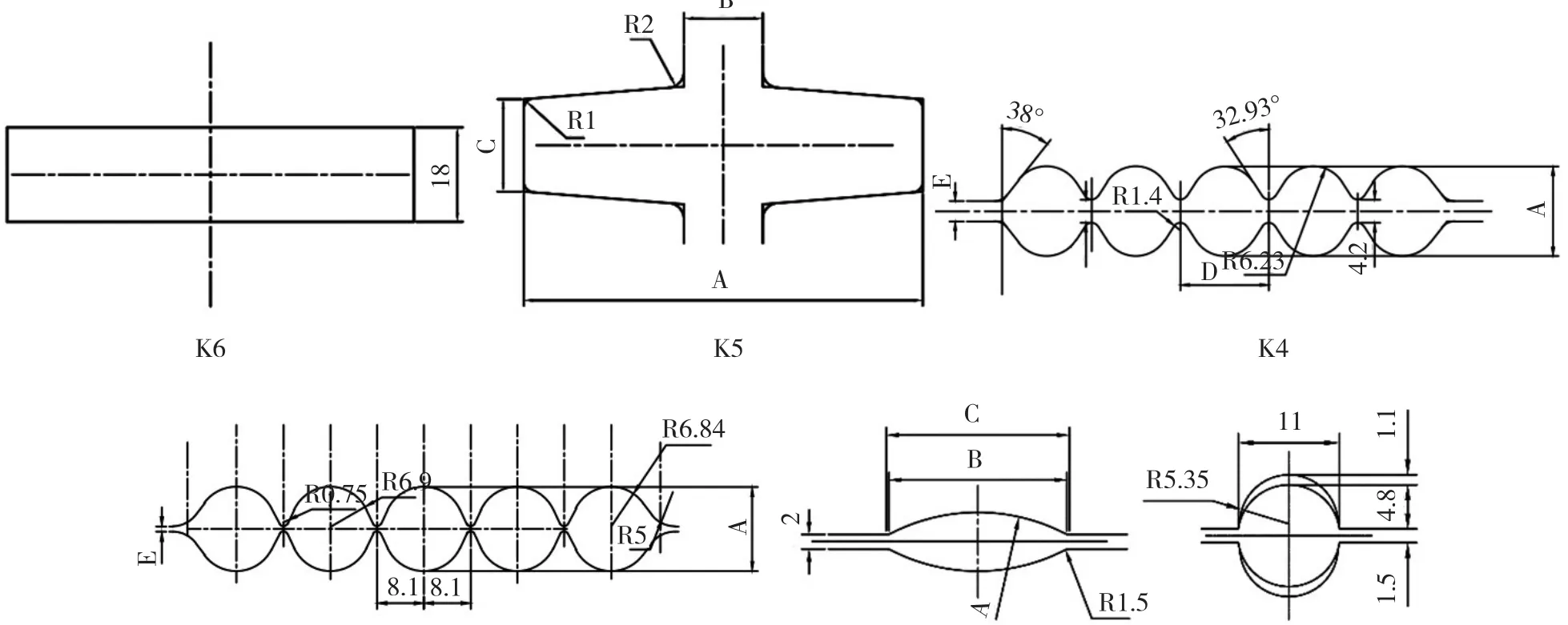

为减少调整难度和料型波动,同时防止头部尺寸不规则而造成生产事故,五切分孔型设计摒弃了粗轧出圆钢、中轧双平辊及精轧双预切的孔型设计方案。经过论证,最终采用粗轧五架平辊+一架圆孔,中轧三架椭圆-圆平立交替孔型+一架平辊;精轧采用常规设置即11#轧机空过,精轧后六架轧机的轧制顺序为K6→K5→K4→K3→K2→K1,其中K5为立轧,其他道次为平轧。为保证轧制稳定,K5到K1轧件的延伸系数尽量保证在1.0~1.3。除成品孔型与四切分保持一致外,其他精轧孔型均重新设计,具体如图1所示。

3.2 孔型设计原则

3.2.1 13#机架(K5)

K5是保障平稳切分的关键架次,其充满度不仅影响来料尺寸,同时也保障后续切分均匀性。其孔型设置不当会导致弯头,甚至影响料型头部形貌。为避免头部撞击轧辊孔型侧壁产生侧弯,在维持图1中标准料型宽度A值不变的情况下,增加槽深,降低辊缝B值,即采用小辊缝辊型。

3.2.2 14#、15#机架(K4、K3)

切分孔型设计是切分轧制基础,生产调试过程中不宜频繁修改孔型。现有国内切分技术较成熟,K3、K4孔型设计时,两者要严格对应,同时与切分导卫配合。以往是将边槽孔型高度设计成小于中间孔型,宽度>边槽。实际中发现,其料型达不到理论充满度,导致边线分钢效果不佳。因此先将五线孔型高度设为一致,通过调整K1、K2料型保证充满度,最终根据实际线差和料型尺寸调整孔型参数。

3.2.3 16#、17#机架(K2、K1)

图1 Φ12 mm带肋钢筋五线切分K1~K6孔型

设计需考虑:1)孔型需有较大椭圆度,图1中K2所示的A值尽量增大,以保证K1横肋充满度;相反,孔型不宜太扁,防止造成扭转过程中头部弯曲,即图1中A应减小,从而避免K1出口弯头堆钢,经验证,最终选取25.5 mm为孔型A值。2)充分考虑轧机间距和扭转角度的影响。K1沿用了Φ12 mm带肋钢筋四切分成品孔型。

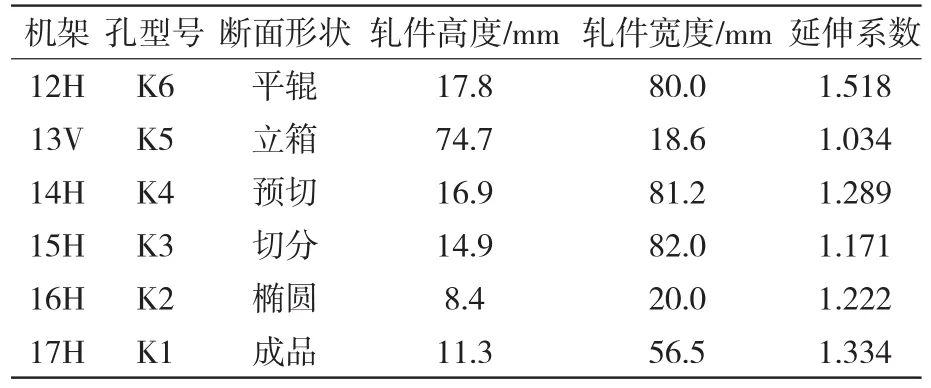

3.2.4 轧制程序表设计

Φ12 m热轧带肋钢筋五切分轧制工艺参数如表1所示。

表1 精轧轧制程序参数

3.2.5导卫设计

要求各切分轧件的面积应相等或近似相等。为此,要求导卫装置设计合理,便于调整,利于正确导入和切分[6]。考虑料型差异和导卫设备的稳定性,精轧导卫均采用五切分专用导卫,K3出入口均采用滚动导卫,其他精轧机出入口采用滚动滑动交替方式,同时对K2和K6导卫重新设计。具体如下:1)K6入口及出口采用专用设计导卫。K6导卫进口宽度85 mm,出口宽95 mm,匹配中轧来料,保持料型端正。2)K2出口扭转导卫。根据扭转角度精确绘制扭转间隙,利用机加工磨制扭转样棒调整扭转间隙。

4 常见技术难点及改进措施

4.1 弯头现象

弯头主要表现为切分架出口头部侧弯和轧件出K2后弯头。其原因为:1)精轧机轧机间距小,轧件机架间拉钢较大、头部尺寸过大且无缓冲,造成切分前头部侧弯。2)K1-K2间距小,造成扭转导卫间隙小,轧件出K2与扭转轮强烈接触造成弯头。尤其在轧制初期,K2出口弯头更为明显。

解决措施:1)保证精轧各机架孔型充满度。2)适当减小K2椭圆度。3)合理调整切分辊缝和导卫导辊的间隙。4)开轧初期出现K2出口弯头,实时调整扭转导卫间隙和17#进口导轮间隙,能缓解弯头,该措施在试轧过程中得到验证。

4.2 切分刀粘铁

切分刀粘铁表现在边线切分刀外侧粘铁,铁皮堆积过多易造成K3孔顶出口或带入下一道次造成K2孔不进等故障[1]。为解决切分刀粘钢问题,5#活套器技改为跑槽,加大入口导槽宽度;调整进口中线导板角度,使之与分线轮对齐,无明显撞点。

4.3 线差

线差产生的原因在于五线切分截面积不等,预切分、切分孔型设计不合理,各线面积配比不合适,从而造成上冷床后尾部长短不一。五线切分轧制工艺受孔型系统设计、轧槽加工精度、轧槽磨损、导卫安装、轧制线对中、张力调整等因素的影响[7],易造成轧件尺寸差,其中孔型设计是解决线差的关键[8]。

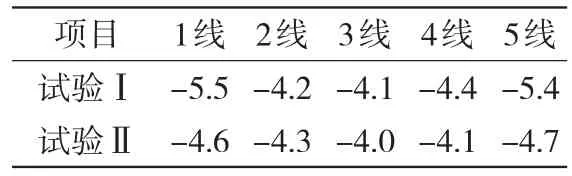

解决措施:1)调整扭转导卫间隙及K1进口导轮间隙,要确保导卫对中和安装正确。2)保证轧槽加工精度和轧辊冷却效果。3)精细调整各架轧机速度,保证机列间张力在合理范围,减少料型头尾尺寸差异。4)优化K4、K3孔型。表2为两次生产Φ12 mm规格时五线负差平均值。试验Ⅰ为原孔型设计条件下五线负差平均值。在试验Ⅱ中,中轧来料尺寸宽度控制放大2 mm,K4、K3东西两线槽底深度各增加0.2 mm,从而确保精轧K4、K3架次孔型充满度。通过孔型优化,成品在冷床对齐后尾部五线线差<150 mm,轧制状态更加稳定。

表2 五线负差平均值%

4.4 冷床对齐、收集困难

1)冷床对齐、收集困难表现为下裙板滑动过程中多线缠绕,滑出矫直板以及易堆床等情况。同时,钢在受冷床齿条冷却时弯曲造成对齐时5根钢相互缠绕。

解决措施:①及时更换或修磨冷床输入辊道、制动挡板、辊道架耐磨板、裙板、对齐辊道受损严重的部分,保证齿条方向在同一条直线上[9]。②速度补偿及时,防止料型头尾大、中间料型充满度不足、尾部起套等现象。③严格控制精轧来料符合标准,防止出现负差和切分线差等不稳定现象、倍尺上冷床忽远忽近等现象影响收集。

2)冷床收集困难表现为精整收集区振动平托处易发生卡钢、别钢等状况,收集效率缓慢。

解决措施:取消事故多、使用效果不明显的振动平托装置,改用双钩收集,并对台架设备进行强度升级。

4.5 成品尺寸控制

精确的成品尺寸必然要求较高的工艺件装配精度及合理分配的精轧料型。

4.5.1 轧机装配和导卫调整

轧机装配质量和轧机备件精度的提高有利于避免轧制后期精轧机辊缝变大和轴向辊错等状况,因此,精轧机成品架弹跳值需要保证<0.4 mm。滚动导卫尽量做到零间隙,实现中精轧料型与导卫间隙的最佳配合。

4.5.2 料型控制

精轧各孔型有较高的充满度,但又不能过充满。过充满影响下一道次咬入,导致下游轧件产生折叠缺陷,成品头尾产生耳子,甚至发生堆钢故障[10]。

解决措施:1)轧制五切分中轧来料不宜过小。2)K3切分架次孔型充满度>95%,保证切分时分钢充分、分钢角度平稳。3)K2进出口导卫对中,以保证料型端正。

5 结 语

通过多次工艺优化和设备改进,日钢棒材产线避免了五切分应用中常见问题,解决了多项生产难点,实现了稳定生产。五切分轧制工艺开发满足了批量轧制的要求,为日后的提速增产打下了坚实基础。随着五切分技术的研发成功,机时产量比四切分提升15%,有效节约了成本。热轧带肋钢筋五切分轧制工艺的改进为棒材其它规格多切分轧制工艺的开发积累了经验。