氯化氢合成炉点火方式的改进

韩百胜, 顾涛,师红平

(新疆圣雄氯碱有限公司,新疆 吐鲁番 838100)

新疆圣雄氯碱有限公司离子膜法烧碱产能40万t/a,1期装置2013年投产,2期装置在吸收1期装置经验后,于2016年投产。氯化氢合成是离子膜烧碱生产装置的一个重要环节,合成炉是关键设备之一,合成炉点火开车是合成炉生产中至关重要的一步。本文中对氯化氢合成炉传统点火方法进行了改进,大大提高了点火成功率。

1 工艺流程

1.1 传统合成炉工艺流程

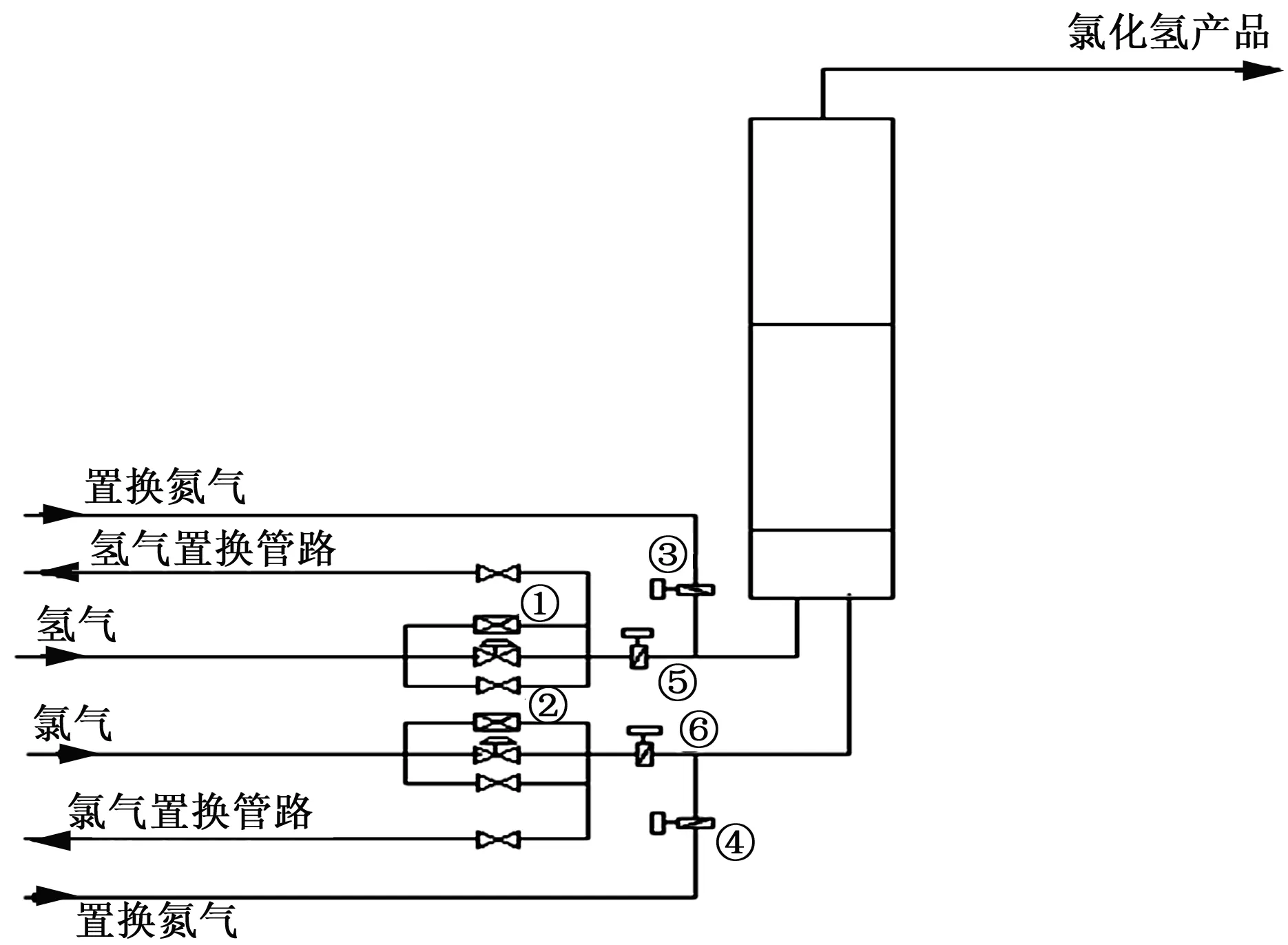

氯气通过缓冲罐进入氯气总管,再进入分支管道,经氯气流量计、调节阀进入氯气管道阻火器,再进入石墨合成炉;出氢气缓冲罐的氢气通过氢气总管上的分支管道经氢气流量计进入氢气管道阻火器,再进入石墨合成炉。氯气、氢气在合成炉内燃烧生成的氯化氢气体经过冷却后,被送至氯乙烯车间,用于合成氯乙烯;当氯乙烯车间不需要氯化氢气体或须制高纯盐酸时,氯化氢气体进入高纯盐酸吸收系统。改造前主物料流程示意图如图1所示。

上述工艺中氯气和氢气点火旁路阀门的开关手柄被引进合成炉操作室,在点火时使用。操作室与合成炉间有厚厚的防爆墙,避免炸炉对操作人员的伤害。

①—氢气点火阀门;②—氯气点火阀门;③—氢气充氮阀;④—氯气充氮阀;⑤—氢气切断阀;⑥—氯气切断阀。

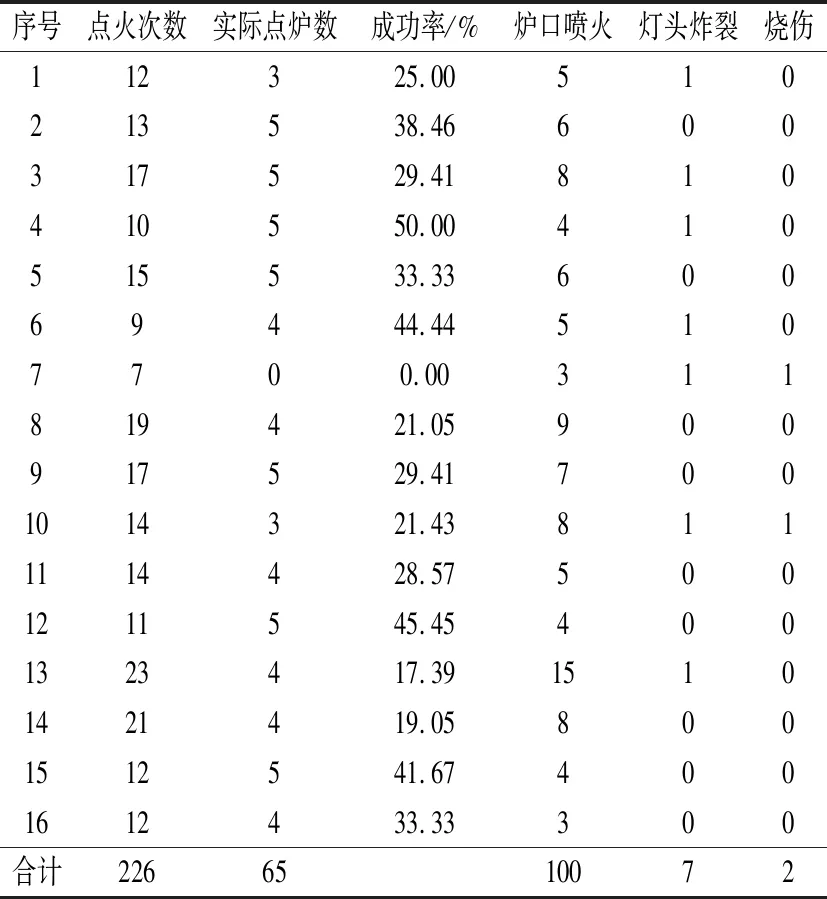

2014年6—12月,1期装置停车16次,点火情况及事故情况如表1所示。

由表1数据计算可得:平均点火成功率28.8%,喷火率44%,灯头损坏率3.1%,人员伤害率0.88%。

表1 1期装置7个月内点火及事故情况

1.2 影响合成炉点火成功率主要因素和完善措施

(1)合成炉点火前须对合成炉氢气、氯气管路进行充氮气置换,置换后管路内充满不可燃、不助燃的氮气,其对点火有直接影响。新工艺将置换管路改到切断阀前,最大限度地减少管路内氮气的存量。

(2)氮气置换后对炉内抽负压,即用空气置换掉炉内氮气及氢气,如果负压不足,氮气在炉内积存量大,氧气纯度就会较低,影响氢气燃烧。此因素可通过调整风机抽力调节,管控好岗位操作即可。

(3)氢气管路内漏,氢气泄漏到炉内,会使炉内氢含量超标,存在点炉闪爆风险。此因素可通过维修更换阀门,严格执行点炉分析、操作程序来防范。

(4)气流速度和稳定度影响。因传统工艺点火旁路管径较大(DN50),阀门开度很难控制,流量计在低流量时不能有效监测流量。若阀门开度略大,则管内流速就会很大,将点火棒火焰吹灭或火焰过大,从炉门喷出;若阀门开度略小,管内流速就会很小,氢气量小,点不着火或火焰不稳定,易熄灭。因车间新员工较多,没有较高的阀门开度控制技巧,很难将氢气、氯气流量控制稳定。

1.3 改造后工艺

为提高合成炉点火成功率,减少事故发生,对合成炉工艺进行优化,优化后的工艺如图2所示。主工艺部分基本没有改变,只在合成炉氯气、氢气调节阀处各增加了DN25的点火旁路,并在点火旁路上设置流量控制装置[1],保证点火时氯气和氢气的流量适合点火操作。

①—氢气限流装置;②—氯气限流装置;③—氢气充氮阀;④—氯气充氮阀;⑤—氢气切断阀;⑥—氯气切断阀。

2017年6—12月,1期、2期系统停车4次,点火情况及事故情况如表2所示。

表2 1期和2期装置7个月内点火及事故情况

由表2数据计算可得:平均点火成功率95.8%,喷火率0,灯头损坏率0,人员伤害率0。

查事故记录可得:2013年3月—2015年12月,点炉时降膜闪爆12次;2016年至今,点炉时降膜闪爆1次(原因是增大流量打开主路调节阀时,阳光充足看不清火焰颜色,且流量处于流量计死区范围)。可见改造后降膜闪爆次数明显降低。

2 两种点火方式对比

2.1 传统点火方式及缺点

2.1.1 传统点火方式

①将点着的点火棒放进炉内;②开进合成炉氢气切断阀,再开进合成炉氢气点火DN50阀门(手柄在室内);③氢气点着后,打开进合成炉氯气切断阀,再开进合成炉氯气点火阀门(手柄在室内); ④氯气点着后,关闭合成炉炉门,完成合成炉点火(即点火成功)。

2.1.2 传统点火方式的缺点

实际操作中, 因流量计量程范围很大(0~2 500 m3/h),低流量时流量计不能正确显示数据,阀门的死区各不相同,进气管径DN200,造成氢气、氯气进炉量很难控制,常出现如下事故:进气量大致使点火棒被吹灭、炉门喷火;进气量不稳出现过氢或过氯而发生爆炸,操作人员被烧伤、中毒;此外,因氢气、氯气进炉量很难控制,合成炉内常发生过氢、过氯交替出现的情况,这样的氯化氢进入降膜吸收器经水吸收后,剩余的氢气、氯气浓度升高形成爆炸性气体,引发降膜吸收器内闪爆事件。

2.2 新的点火方式的优点

经过对合成炉点火过程分析总结,在氢气和氯气点火管路上各增加一套限流装置。在合成炉点火时,氢气点火管路手动阀打开后,氢气流量为90~100 m3/h,氯气点火管路手动阀打开后,氯气流量为70~80 m3/h。由于气量供应合适,进合成炉氢气、氯气很容易被点着,合成炉小气量点火成功后,关炉门,先后打开氢气主路调节阀和氯气主路调节阀,增大合成炉氢气、氯气进料量,这样不再出现炉门喷火、过氯现象和炉内爆鸣,还可大大提高点火成功率,又不会烧伤操作人员和污染环境,也不会过氢、过氯交替出现,避免降膜吸收器闪爆。

新疆圣雄氯碱有限公司发明的该点火方式已获国家专利。

3 结语

对传统工艺进行合理优化,再采用新的点火方法后,合成炉点火时岗位操作人员在开点火旁路时,不需调节开度,即使新员工无点火经验,也可顺利成功完成合成炉点火;通过对员工技能培训,做好点火前准备工作,避开午后到日落时间段点炉,可做到点火成功率为100%;同时基本不会发生合成炉喷火、炸灯头、人员烧伤事件,从装置本质安全方面向前推进了一大步。