宽体自卸车发动机异常振动原因及试验分析

吴冬涛、晏航

(陕西同力重工股份有限公司 712000)

0 前言

汽车行驶时,由路面不平以及发动机、传动系统和车轮等旋转部件激发汽车振动,通常,路面不平是汽车振动的基本输入[1]。发动机燃烧激励、机械激励是发动机产生振动和噪声的主要原因,车轮、制动鼓、传动轴动不平衡,传动轴扭转激励也是汽车振动的常见激励[2]。

本文针对某宽体自卸车发动机异常振动导致发动机风扇及护风罩损坏问题,进行了矿区测试,通过对发动机、发动机托架、变速器和主车架的振动加速度信号进行时域分析和频域分析,找出了导致该车重载上坡工况下发动机及传动系统异常振动的原因,为消除宽体自卸车异常振动提供参考依据。

1 试验过程

1.1 试验前分析

宽体自卸车在重载上坡工况下,变速器位于1 挡,发动机转速 2 000~2 200 r/min 之间出现发动机异常振动问题,其他挡位及工况下,振动不明显或无振动。发动机异常振动车辆传动轴为双根布置,同一车型采用单根传动轴无明显振动。初步分析,发动机异常振动与路面激励无关,与发动机本身及传动系统有关。

本次试验为矿区实地测试,试验用车为某6×4 宽体自卸车,试验状态:原地升速,测量发动机悬置隔振率;1 挡重载上坡,发动机转速稳定在 2 000~2 200 r/min。

1.2 测量系统建立

试验所用数据采集工具为DEWESoft 公司推出的基于USB 总线的数据采集产品,传感器为IPC 型加速度传感器。主要设备参数和测试参数见表1。

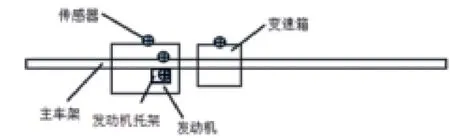

在初步确定发动机异常振动原因的基础上,本次测试主要对宽体自卸车发动机、发动机托架、变速器、主车架四个测试点3 个方向上(X、Y、Z)的振动加速度进行测量,占用数采仪12 个通道。使用的传感器为三轴传感器,通过磁座分别吸附于发动机、发动机托架、变速器、主车架特定位置,吸附表面要求平整,安装必须牢靠,3 轴加速度传感器X 向前,Y 向左,Z 向上。加速度传感器布置见图1。

表1 主要设备参数和测试参数

图1 加速度传感器布置示意图

2 试验结果分析

2.1 原地升速试验分析

在设备连接工作完成后,将车辆停至平整路段,驻车制动,均匀加大油门再逐渐减小,对发动机悬置隔振率进行测量,计算发动机隔振率。

图2 发动机Z 向时域图

图3 变速器Z 向时域图

图4 车架Z 向时域图

由表2可知,发动机综合隔振率达到70%左右,基本符合发动机悬置的隔振要求,可判断出发动机异常振动原因并非发动机悬置设计不合理。

2.2 重载上坡试验分析

将宽体自卸车满载行驶至上坡路段进行试验,挡位置于1 挡,车速4.5 km/h,发动机转速控制在 2 000~2 200 r/min 之间,对试验测试数据进行时域和频域分析。

先进行时域分析,考虑到Z 向振动一般最大,以发动机、变速器及车架Z 向振动加速度为例,3 个测试点Z 向时域图如图2~图4所示。

通过对比3 个测试点的Z 向加速度,变速器>发动机>车架,可判断出,引起发动机及传动系统异常振动的原因并非来自于发动机本身,而是来源于变速器或变速器后端的传动系统。

为进一步确定发动机异常振动原因,将时域信号进行FFT变换在频域下进行分析。发动机、变速器Z 向频谱图如图5、图6所示。

通过FFT 得到振动加速度频谱峰值对应的频率,发动机、变速器Z 向振动在8.85 Hz 存在明显峰值,此时发动机转速为2 164 r/min,1 挡速比8.15,经过计算该频率刚好对应传动轴2 倍转频,确定发动机及传动系统异常振动原因来自于传动轴。

图5 变速器Z 向频谱图

图6 发动机Z 向频谱图

图7 三万向节传动布置示意图

表3 改进前后加速度均方根值对比

3 改进及效果分析

在平整路面上对重载状态下的车辆传动轴夹角进行了测量,传动轴夹角α1=0,α2=2.9°,α3=1.6°,明显不符合图7所示 的设计要求,对传动轴夹角进行调整,考虑到传动轴与变速器夹角不宜过大,改进后传动轴夹角α1=1°,α2=1.4°,α3=1.1°,保证输出轴与输出轴等速旋转。

改进后在同样条件下进行试验,对改进后试验采集的振动信号进行时域和频域分析[3]。改进前后发动机和变速器上的加速度均方根值如表3所示。

在调整传动轴夹角之后,由传动轴扭转激励引起的振动仍然存在,但相比于改进前,传动轴二倍转频频率下的幅值明显减小。由表2可知,改进后发动机及变速器上的振动加速度均方根值明显减小,改进后车辆未出现发动机异常振动导致发动机风扇和护风罩损坏问题。

4 结论

通过矿区试验,找出了宽体自卸车发动机异常振动的原因,在重载上坡工况下,发动机转速 2 000~2 200 r/min,变速器位于1 挡时,传动轴扭转激励引起整个传动轴系统异常振动,导致发动机风扇和护风罩损坏。为消除该宽体车异常振动问题,应合理设计传动轴夹角,保证输出轴与输出轴等速旋转,减小传动轴扭转激励。