双小车岸边集装箱起重机主吊具防摇防扭控制特性研究

段小明 单 磊

上海振华重工(集团)股份有限公司

1 引言

自动化码头双小车岸边集装箱起重机(以下简称岸桥)主要包括主小车(前小车)和门架小车(后小车)。在自动化岸桥主小车防摇控制方面比较常见的方式为电子防摇,主要包括输入整形、分段加减速、线性二次型LQR、模糊控制以及滑模控制[1]。主小车吊具防扭控制方面主要包含机械分离小车方式[2]、变频防扭电机控制方式、后大梁油缸基于Bang-Bang控制理论等电子防扭方式。但是能够应用于实际的产品基本是国外的,存在价格昂贵且源代码不可见等问题,因此设计开发一套有效的自动防摇定位以及防扭控制方法很有必要。本文介绍了主小车吊重负载动力学模型,主小车防摇定位控制及主吊具防扭控制方法。实践证明在大多数情况下,该方法能够有效减少吊具摇晃及旋转运动,缩短自动对箱操作时间,提高自动化作业效率。

2 主小车防摇控制

2.1 主小车动力学模型

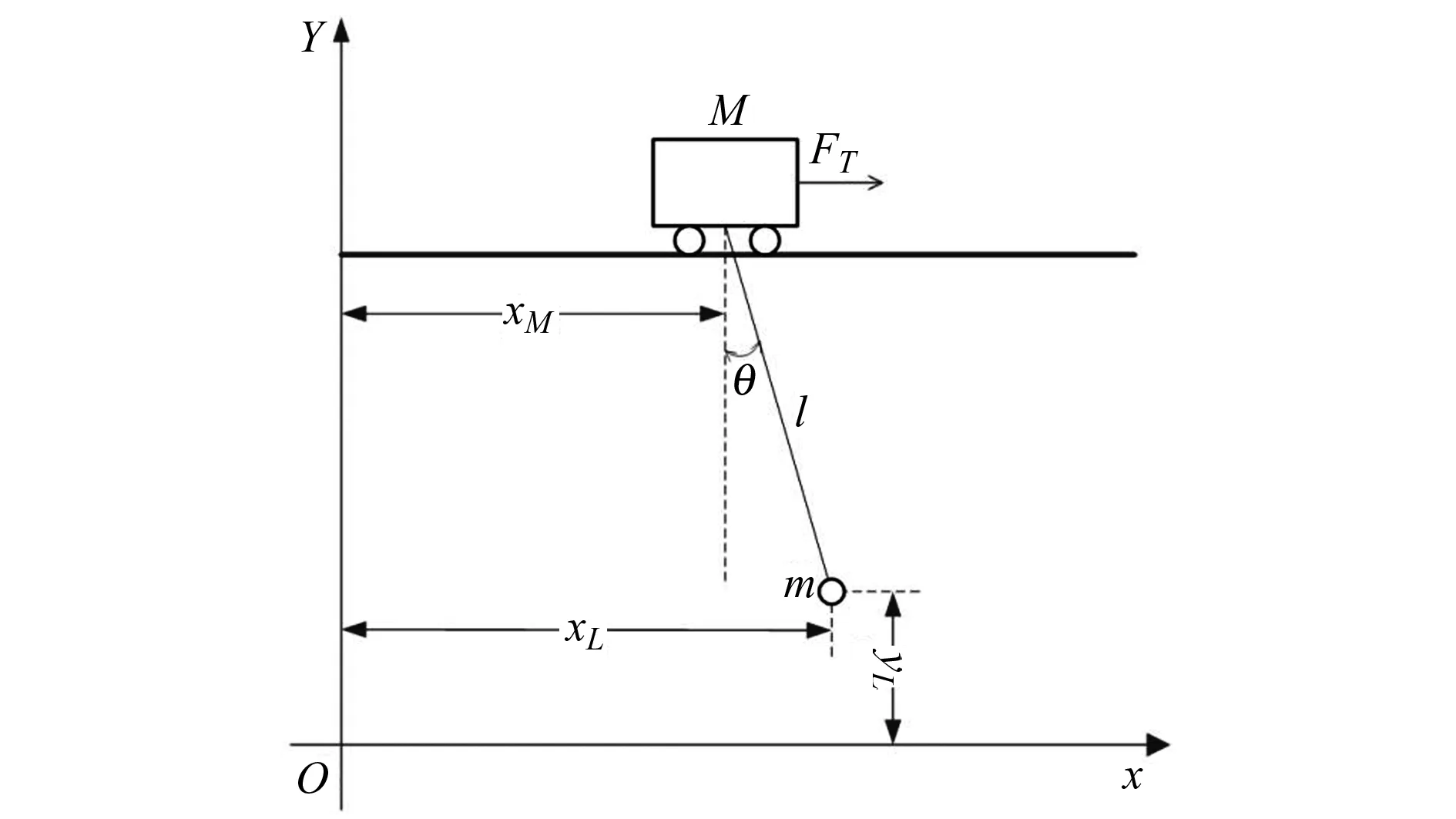

考虑到主小车是一个强耦合的非线性时变系统,为简化分析,将主小车吊重负载看成一个悬摆点可移动的单摆模型(见图1)。

图1 小车-吊重负载模型

其中M和m分别为主小车和吊重的质量(不带载时为吊具质量),l为起升钢丝绳的长度,xM表示主小车在水平方向上的位移,xL表示吊重在水平方向上的位移,yL表示吊重在起升方向上的位移,θ表示吊重偏离竖直方向的摆角。

(1)

选取吊重在最低点时为零势能位置,系统势能为:

V=mgl(1-cosθ)

(2)

根据Lagrange第二类方程,并选取主小车位移,绳长及摆角为广义坐标,得到系统的非线性动力学模型为:

(3)

(4)

(5)

式中,FT为主小车方向驱动力;FH为主小车起升方向驱动力;g为重力加速度。

考虑到主小车防摇定位时的控制量为小车方向速度指令信号,则

(6)

式中,Vref为小车速度指令信号;Kp为增益系数,此处忽略负载转动惯量的折算质量这部分产生的力。

(7)

2.2 主小车路径规划及运动控制

在集装箱运输过程中,为了让吊具摇晃角度尽可能小,设计的轨迹应尽可能平滑,同时设计的轨迹应满足一定边界约束条件,即满足起始、结束段位置条件,速度条件及其有限阶次导数存在。选择的负载轨迹(xd,yd)为九次多项式轨迹,多项式系数由牛顿插值法确定,具体的运行轨迹见式(8)和式(9)。

xd(t)=xs+(xe-xs)·

(8)

yd(t)=ys+(ye-ys)·

(9)

式中,(xs,ys)为吊具起始位置;(xe,ye)为吊具终端位置;T为小车到达目标点的时间。

为了增强系统抗干扰能力以及补偿建模误差,此处采用带积分环节的LQR控制方式。另外,为了直接利用吊重相对位置检测传感器输出数据(吊重相对位置xd为吊重偏离垂直方向的位移,向前摆动为正,向后摆动为负),将状态变量中角度输出部分替换为吊重相对位置值,且近似认为xd=lθ,控制输出表达式为:

(12)

式中,exd为吊重相对位置偏差;控制增益k1、k2、k3、k4、k5由Riccati方程决定。

2.3 防摇定位效果验证

为了验证所设计控制器有效性,在实际岸桥设备上进行了测试。主吊重位置由自主研发的吊具位置检测系统获得,通过RS422与主控单元进行通讯,主控单元与设备控制器通过Profibus-DP进行通讯,实现运动控制指令下发与设备运行状态反馈。测试工况为主小车空吊具从海侧前大梁运行至平台上方并自动着箱,风速7 m/s左右。主小车重量100 kg,主吊具重量15 kg,Kp=1×105,控制周期10 ms,采样周期100 ms。实验结果见图2。

图2 防摇实验结果

从图2中可以看出,所设计的控制器能够很好的跟踪设计轨迹,小车达到目标后,小车位置偏差很小,吊具几乎无明显摇晃情况,LQR能很好补偿掉前馈控制部分产生的位置偏差(本次试验该误差在100 mm左右),可实现主吊具准确快速对位自动着箱,提高自动化作业效率。

3 主吊具防扭控制

3.1 工况描述

考虑到目前常规桥吊均通过后大梁倾回转液压系统来控制主吊具倾回转角度,此处采用控制油缸运动速度的方式来达到主吊具自动防扭的目的,整个系统的控制框架示意见图3。

通过扭转角度传感器获取吊具的实时位姿信息,并将其输入到自动防扭控制器,控制器输出直接驱动后大梁倾回转油缸的伸缩运动,进一步通过调整吊具上架起升钢丝绳的相对长度,实现吊具动态防扭补偿目的。

图3 主吊具防扭控制框架示意图

整个系统钢丝绳缠绕复杂,系统柔性较大,后大梁液压站油缸及比例控制阀具有非线性特性,系统输出响应延迟较大,准确数学模型较难建立。因此采用带死区补偿的变增益PID控制策略,其中一个控制器负责吊具回转角度控制,另一个控制器负责吊具油缸位置控制。控制器参数的获取,通过辨识的油缸位移与摆角变化曲线,结合实际运行过程中的工作频率获得,并通过现场测试,加以确定。实际作业时,通过获取后大梁油缸位移数据,经过控制器处理,输出为4个油缸的给定速度信号,控制后大梁倾回转油缸的伸缩运动。

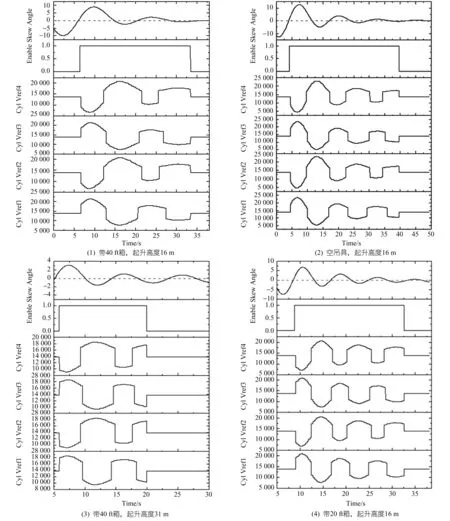

3.2 防扭效果验证

为验证所设计控制器有效性,选取不同起升高度,不同吊具尺寸状态进行防扭控制效果验证。图4为该控制策略在选定工况下各变量变化情况,从上往下依次为扭转角度传感器实时反馈值、防扭控制使能、后大梁4个油缸速度给定值。控制目标为±1.2°。

图4 防扭控制验证结果

从图4中可以看出,吊具基本能在2个周期内实现自动防扭控制,而且后大梁油缸速度给定相对平缓,调整过程中不会出现油缸高频率来回往返运动的情况,可有效避免通过开关量控制方式造成液压系统发热严重等问题,提高吊具自动对箱作业效率。

4 结语

实践表明,所设计的防摇定位控制器能够有效控制小车在加减速过程中产生的吊具摇晃问题,且小车到达目标位置时定位精准,满足吊具自动着箱的要求。