弱胶结软岩巷道围岩应力与位移分布规律及支护技术

范育青,刘玉成,赵明洲,温良霞,王昌琪

(贵州工程应用技术学院 矿业工程学院,贵州 毕节 551700)

随着我国西部大开发战略的实施,西部矿产资源开采被提上日程,其中煤炭资源已成为西部地区重要的经济支柱。在西部浅埋煤层开采过程中,经常会遇到强度低、胶结差、易风化、易水解、成岩不完全的弱胶结软岩,导致巷道围岩得不到有效的控制,造成顶板坍塌、巷帮内挤和底鼓等事故发生。目前,针对弱胶结软岩巷道的支护理论及支护技术的研究,专家学者们通过室内试验、理论分析、数值模拟和现场监测等技术手段取得了一系列成果,为我国西部弱胶结软岩巷道围压变形控制提供了理论基础和科学决策[1-10]。王渭明等[1]通过定义劣化系数,构建了考虑应变软化和塑性扩容特性的弱胶结软岩巷道围岩弹塑性流动损伤模型,推导出弹性损伤区、塑性软化损伤区和塑性流动损伤区的应力、位移解析解,阐明了原岩应力、刚度劣化、扩容梯度等因素对围岩变形破坏规律的影响。李廷春等[2]分析了泥化弱胶结软岩矩形巷道的变形过程,认为巷道围岩变形受断面形状、围岩岩性影响较大,且呈现出流变变形的特性,最终可导致巷道失稳。王云博等[3]针对伊犁地区中生代弱胶结软岩巷道围岩变形特性,提出了“二次锚网喷+预应力锚索”的主动支护技术,并得到成功应用。张德宝等[4]综合运用室内试验、理论分析及数值模拟等技术手段,揭示了弱胶结软岩遇水软化机理,提出了全断面锚网喷架联合支护技术,有效地控制了围岩变形。李清等[5]深入探究了弱胶结煤巷围岩物理力学性质与围岩位移曲线演化过程,为该类巷道围岩稳定的维护提供了科学指导和决策依据。孟庆彬等[6]利用一系列地质力学技术探测手段,获得了泥质弱胶结软岩巷道围岩松动圈范围、地应力分布规律、物理与力学特性,揭示了该类巷道围岩变形破坏特征与机理。贺广良等[7]以新疆伊犁四矿区弱胶结软岩巷道为工程背景,揭示了不同断面形式及对应支护措施下的围岩变形与塑性区扩展规律,提出了“二次锚网喷+预应力锚索”支护技术。李学彬等[8]研发了一种强度高、抗裂性能和延伸性能好新型聚合物喷层,能够较好地适应弱胶结软岩巷道大变形的支护要求,维持巷道的长期稳定。刘燕等[9]利用现场监测与室内试验相结合的手段,揭示了西部矿区弱胶结软岩巷道的底板变形破坏特征及破坏机制,提出了让抗联合底鼓控制措施。李晋旭[10]基于等效应变原理,建立了弱胶结软岩锚固力损失效应模型,得到了支护体锚固力降低与软岩变形的计算关系。这些研究成果不仅丰富了弱胶结软岩巷道围岩控制理论和技术,还为该类巷道围岩的控制和加固提供了宝贵的经验和指导价值。

神东矿区煤层埋藏在200m左右的浅部,其周边围岩多为力学强度较低的软弱岩石,该类岩石强度低、胶结性能差、遇水和空气极易风化、崩解,风化后的强度与土接近,给煤矿生产建设带来严重影响。该矿运输大巷开挖过程中遇到此类岩层,尝试采用了多种支护方式,包括:架棚支护、“工字钢+锚网喷支护”等,几乎全部失败,须经多次返修围岩才能趋于稳定,给矿井生产和安全造成了严重影响。因此,本文拟通过此类弱胶结软岩的力学性能测试,从本质上揭示该类巷道围岩变形破坏失稳机理,并基于巷道围岩大变形破坏特征,采用FLAC3D模拟演化弱胶结软岩巷道的围岩应力位移分布规律和塑性区范围,从而为弱胶结软岩巷道围岩稳定性分析及支护加固方案设计提供科学指导。最后针对弱胶结软岩巷道塑性区范围的确定,改进了原有支护方案,提出了“锚网喷主动支护+36U型钢支架+全断面锚注”联合支护技术,保证了施工的顺利进行。

1 巷道围岩力学性能测试

1.1 巷道围岩矿物成分测试

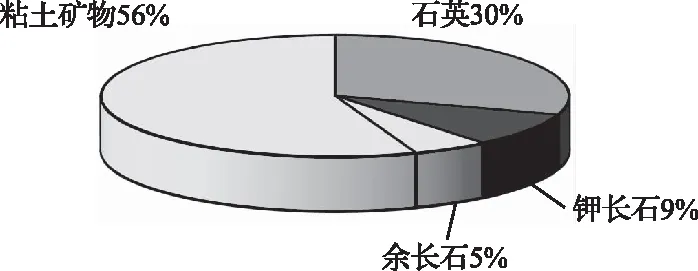

图1 泥岩矿物成分

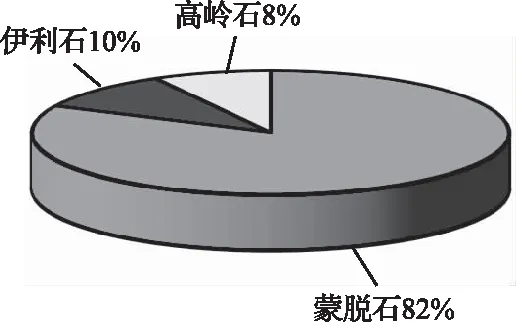

通过X射线衍射试验,获得该类岩石主要由石英、钾长石、斜长石和粘土矿物组成,其中粘土矿物成分高达60.6%,岩石各成分含量如图1所示。其粘土矿物主要由高膨胀性的蒙脱石、伊利石和高岭石组成,其中蒙脱石含量高达82%,对应蒙脱石在泥岩中的含量高达49.7%,粘土矿物主要成分如图2所示。根据强膨胀性软岩分级标准[11],纯蒙脱石含量达到 40%~60%时为极强膨胀性软岩,该类岩石具有强膨胀性和遇水软化强流变性,可导致巷道围岩的失稳破坏。

图2 粘土矿物成分

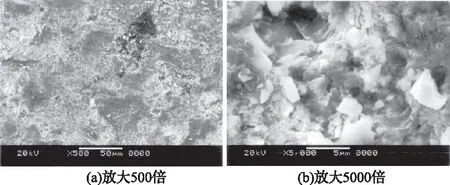

1.2 微观结构电镜扫描

采集顶板岩层处的泥质粉砂岩,经电镜扫描可得到其微观结构,如图3所示。从图3可看出:①试件内部地质构造痕迹较为显著;②试块空隙度较大且质地疏松;③试件中粘土矿物的成分以聚集体存在的形式居多,彼此之间含有较大空隙,而其内部空隙则较小;④聚集体空隙之间的微裂隙发生贯通,为水及其他流体提供了流动通道;⑤基底以粘土颗粒为主,而基质中含有强度较高的粉砂粒子。

图3 巷道顶板岩层微观结构

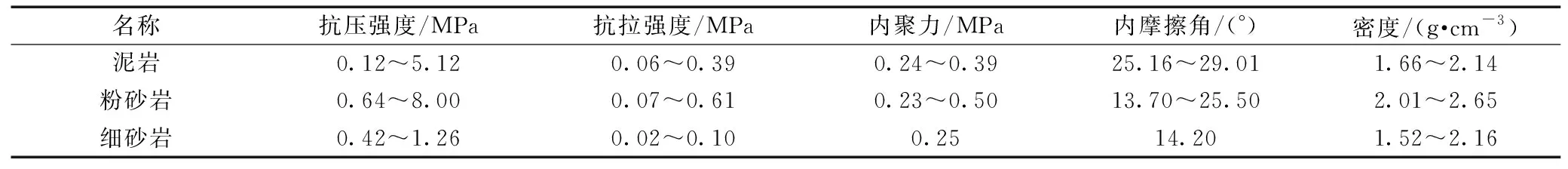

1.3 巷道围岩基本力学性质

巷道顶、底板岩层主要以泥岩、砂质泥岩为主,如图4所示,其基本力学参数见表1。可见其物理力学性能指标较差,且离散性较大,结合矿物成分测试和微观结构电镜扫描结果,应由岩体胶结性能差,含水率差异大,内部原生裂隙、次生裂隙、节理分布状态和密度不同等因素所致。总体而言,该类岩层自承能力差,岩层运动无稳定期,其蠕变变形的不断增加引发更深层岩层的膨胀变形。因此,该类巷道围岩的控制就要求提高支护结构的整体刚度,提升围岩的自稳能力和自承能力。

图4 巷道围岩综合柱状图

表1 岩层力学参数

2 巷道围岩变形破坏特征

2.1 巷道围岩变形特征分析

该矿运输大巷主要用于运煤、进风、行人和管线布置等,设计长度3245m,服务年限67a。巷道断面形状为直墙半圆拱形,净断面面积19.39m2,其中:巷道宽5.28m,直墙高1.6m,圆拱半径2.64m,初期先后选取“16#普通工字钢对棚+锚杆支护、棚距680mm”,“12#矿用工字钢对棚+锚杆支护、棚距500mm”两种支护方式。

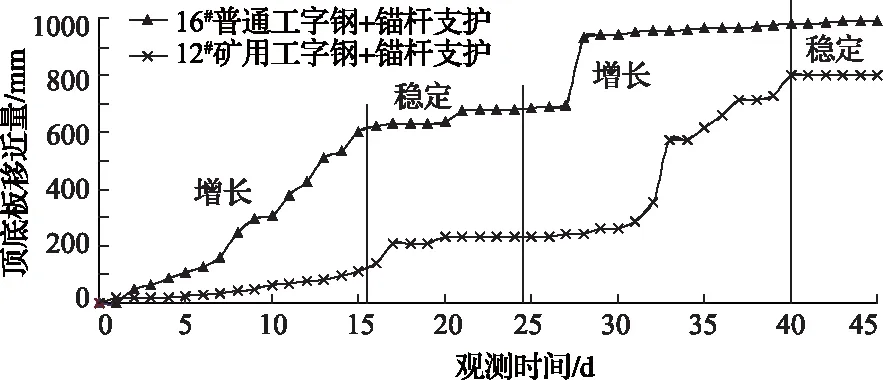

巷道掘进期间,其围岩变形规律如图5、图6所示。巷道两帮变形经历了线性增长、趋于稳定两个阶段,线性增长阶段巷道围岩变形速率较大,分别达到22.5mm/d和18mm/d,且持续时间较长,达到31d,观测范围内两帮移近达到738mm和639mm,呈现典型软岩巷道大变形特征,两帮移近量大,帮部喷层脱落,底角位置明显内挤,影响巷道正常使用。顶底板移近经历了增长→稳定→增长→稳定的过程,顶底板移近最大变形速率分别达到40mm/d和38mm/d,观测范围内顶板下沉量分别达到992mm和803mm。前者在28d时,而后者在33d时,顶板下沉量均发生了突变,应为围岩膨胀变形能积聚超过支护体的承载能力所致,巷道矿压显现明显,钢支架变形严重,出现棚腿扭弯、浆皮开裂、钢筋网搭接处撕裂等现象,究其原因:①随着变形量的增加,锚杆逐步失效或丧失锚固作用,未能有效形成主动支护,绝大部分围岩应力由架棚承担,即未实现锚杆和架棚支护作用耦合,不能整体对抗围岩的大变形;②弱胶结软岩的流变性较强,支护体薄弱的地方成为地应力集中释放的突发口,可致使支架后方土层向该处流动,导致支架发生不均匀变形,围岩应力集中达到一定程度,支架破坏[6]。16#普通工字钢抗弯截面模量为141cm3,12#矿用工字钢抗弯截面模量为144.5cm3,虽然两者的强度和刚度幅度相差不大,但支护效果却有较大差异,进一步说明了采用高强度、高刚度的支护体系可以有效控制巷道围岩变形。

图5 两帮移近曲线图

图6 顶底板移近曲线图

2.2 巷道围岩松动圈测试

围岩松动圈是地下工程中普遍存在的实际物理力学状态,它对地下工程的稳定性影响很大。巷道围岩松动圈以围岩破坏产生宏观裂隙形成的物性界面为主要特征,在该范围内,岩体为破裂松驰状,通过地质雷达围绕巷道断面扫描一周,由于地质雷达发出的电磁波经过松动圈与非破坏区交界面(松动圈界面)时,必然发生较强的反射或散射,从而可以根据反射波图像特征来确定围岩松动圈破坏范围[12,13]。

为了确定巷道围岩松动圈的大小及分布规律,在巷道内布置了3个监测断面,利用地质雷达分别对顶板、两帮和底板围岩松动圈进行探测,监测结果显示巷道顶板围岩松动圈范围为2.4~2.8m,左帮为1.8~2.4m,右帮为2~2.6m,底板为2.2~2.6m,局部地区达3.5~4m,属于大松动圈。这种情况下的巷道围岩塑性破坏区往往超过了锚杆的长度,不易形成着力点和稳定的压缩带;另外,若锚杆的刚度过大,则难以与围岩发生协调变形,致使锚杆陷入围岩,使其更加松散、破碎。

3 围岩应力位移空间分布规律分析

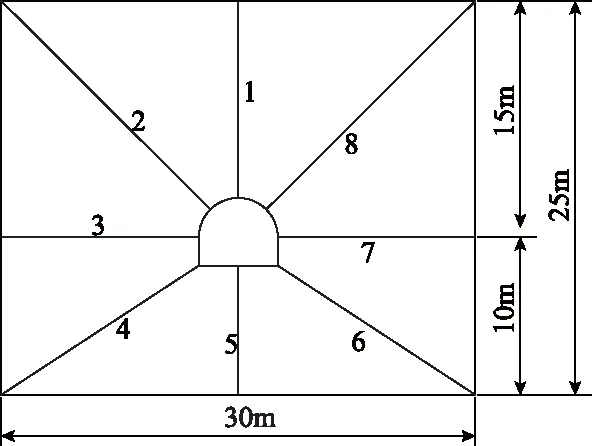

基于巷道围岩现场极大变形特征和巷道围岩力学性能测试结果,同时鉴于FLAC3D数值模拟软件在大变形模拟中的独特优势[13-15],本文选用FLAC3D数值模拟软件进行模拟,分析该类软岩巷道的围岩大变形机理。根据现场具体地质条件,结合巷道尺寸建立模型(30m×30m×25m),如图7所示,共设置8条围岩应力、位移监测线。模型边界采用位移约束,即四周约束水平位移,底部约束垂直位移;模型表面施加外力模拟现场地应力,施加的水平荷载为8.45MPa、垂直荷载为6.12MPa。岩层采用摩尔-库伦模型,结合研究区域地质报告,其基本力学参数选取见表2。

表2 数值模拟模型中的岩层力学参数

最大主应力、垂直位移、水平位移分布如图7所示。巷道开挖后围岩应力重新分布,在巷道周围形成卸压区,顶底卸压区范围较大,顶底板位置成为应力释放的主要弱面,围岩深部应力逐渐升高,并在两帮以里岩层位置形成应力集中区。

图7 监测线布置图

图8 最大主应力、垂直位移和水平位移分布云图

3.1 顶板岩层应力位移空间分布规律

围岩破坏时顶板下沉严重,顶板破坏时主要发生下沉变形,假设顶板岩层水平方向、轴向方向位移为0,获得顶板覆岩最大主应力、位移分布规律如图9所示。随岩层深度的增加岩层下沉量逐渐减小,自巷道顶板向上,围岩下沉量随与巷道顶板深度的增加呈负指数规律衰减。经拟合,获得顶板下沉量s1与顶板距离h1的拟合曲线为:

巷道开挖后岩层卸压严重,顶板位置岩层压力降为0,随岩层深度的增加,应力逐渐恢复,在顶板上方4.5m位置应力恢复至原岩应力水平,该范围内岩层应力水平较低但下沉量较大,达到1000~1450mm,根据岩层抗压不抗拉的特性,基于围岩破坏区的相关研究[14,15],推断该范围内岩层丧失承载能力,发生垮落,即顶板上方4.5m范围内为覆岩破坏区。

图9 顶板岩层应力位移分布曲线

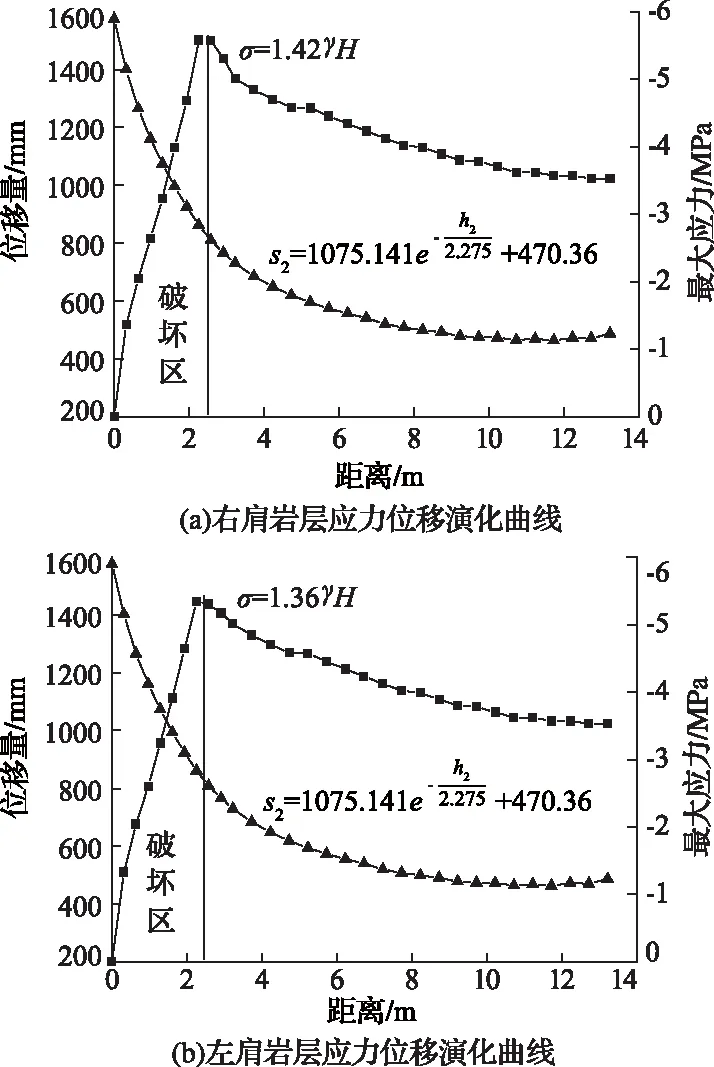

3.2 巷道肩部位置应力位移分布规律

拱顶两侧45°位置定义为巷道肩部位置。假设巷道轴向方向无限长,则巷道变形等效为平面应变问题,巷道轴向应变εy=0,则巷道肩部位移u为:

式中,ux、uz分别为该点处水平方向、垂直方向位移,mm。

经计算获得巷道肩部最大主应力、位移演化曲线如图10所示,其中,围岩位移指向巷道内部。左右两侧围岩变形规律基本一致,围岩应力随与巷道距离的增加逐渐增加,在围岩深部1.6m位置恢复至原岩应力水平,并继续升高,在2.58m位置达到应力峰值并形成应力集中,右帮应力集中系数(1.42)稍高于左帮(1.36)。随后应力逐渐降低并趋于稳定。在巷道两肩位置围岩位移较大,尤其是在2.58m范围内,围岩位移量达到800~1580mm,随与围岩深度的增加围岩运动逐渐趋于稳定。因此,确定围岩深部2.58m范围为围岩破坏区域,拟合获得巷道肩部位置围岩变形s2与巷道距离h2的拟合曲线为:

图10 巷道肩部岩层应力位移分布曲线

3.3 巷道拱基位置应力位移分布规律

拱基位置岩层主要发生指向巷道内部的水平位移,忽略其垂直位移的影响,通过数据分析获得围岩主应力、位移演化规律如图11所示。随与巷道距离的增加岩层应力逐渐升高,围岩变形量逐渐降低,在围岩深部2.1m位置恢复至原岩应力水平,在岩层深部3.5m位置达到其应力峰值,并在该处发生一定程度的应力集中,右帮应力集中系数(1.75)稍高于左帮(1.65),之后主应力水平随与巷道距离的增加逐渐降低并趋于稳定,则对应获得两帮位置围岩破坏区范围为3.5m,在该范围内围岩变形量达到300~1400mm,通过拟合获得拱基位置围岩变形s3与巷道距离h3的关系为:

图11 巷道拱基岩层应力位移分布曲线

3.4 巷道底角位置应力位移分布规律

图12 巷道底角岩层应力位移分布曲线

巷道底角位置岩层主要发生指向巷道内部的水平位移和垂直位移,依据巷道肩部位置位移计算方法,对应获得巷道两底角位置围岩应力、位移演化规律如图12所示。随与巷道距离的增加岩层应力首先下降,然后逐渐升高,在围岩深部1.0m位置恢复至原岩应力水平,在岩层深部2.0m位置达到其应力峰值(1.32γH),之后主应力水平有所降低并趋于稳定,但始终略高于原岩应力水平,则对应获得巷道底角位置围岩破坏区范围为2.0m,在该范围内围岩变形量达到350~650mm,通过拟合获得围岩变形s4与巷道距离h4的关系为:

3.5 巷道底板应力位移分布规律

巷道底板应力位移分布规律如图13所示。随与巷道距离的增加岩层应力增长经历“线性—非线性—线性增长”三个阶段,在底板下部2.6m位置恢复至原岩应力水平,在岩层深部3.2m位置达到其应力峰值(1.22γH),之后主应力水平呈负指数规律衰减,并逐渐趋于稳定,但最终稳定数值略高于原岩应力水平,则对应获得巷道底板破坏范围为3.2m区域,在该范围内围岩变形量达到330~850mm,通过拟合获得围岩变形s5与底板距离h5的关系为:

图13 底板岩层应力位移分布曲线

3.6 巷道围岩塑性区演化规律

综合巷道围岩应力、位移分布规律,可获得巷道围岩塑性区范围,如图14所示。图14中实线轮廓内为数值模拟演化的围岩塑性区范围,阴影虚线轮廓内为地质雷达现场探测的松动圈范围。总体来看,数值模拟结果与现场探测比较接近,进一步验证了数值模拟模型的正确性,从而为西部浅埋弱胶结软岩巷道围岩稳定性分析、支护参数的优化及支护加固方案的设计提供了指导作用和科学依据。

图14 巷道围岩塑性区数值模拟演化范围(m)

4 巷道支护改进方案

弱胶结软岩其自身没有自稳能力,在巷道掘进过程中,易产生显著的塑性变形,普通软岩支护方式无法有效限制其塑性区的扩展,上述数值模拟演化结果及地质雷达探测结果亦证实了这一点。若在锚网喷主动支护失效之前,采取注浆等措施增加围岩的整体黏聚力和内摩擦角,不仅可以将弱胶结软岩黏结,恢复或构成完整岩体结构,提高岩体的整体强度,还能为锚杆、锚索提供可锚基础,提高锚固力,保证锚杆、锚索预应力与工作阻力能有效扩散到围岩中,提高支护效果[16-19]。另外,锚杆的作用是建立在架棚作用的基础上的,只有在架棚能够有效抑制围岩大变形的前提下,锚杆才能发挥作用,起到加固围岩的效果,否则锚杆加固效果将大大降低甚至丧失。高强度架棚支护在有效抑制围岩大变形的条件下可实现锚杆支护和架棚支护作用的耦合,其支护效果将实现非线性增长。因此,为了保证运输大巷能够长期安全的服务生产,针对该矿弱胶结地层的工程地质条件,提出了“锚网喷主动支护+36U型钢支架+全断面锚注”的联合支护方案,如图15所示。

1—注浆锚索;2—高强螺纹钢锚杆;3—注浆锚杆;4— U36型钢支架;5—帮部注浆锚杆;6—底角锚杆;7—底角注浆锚杆;8—底板注浆锚杆;9—16#槽钢图15 支护方案断面图(mm)

支护参数如下:

1)喷射混凝土。弱胶结软岩巷道揭露时极容易风化,给巷道围岩造成破坏,因此,必须及时喷浆进行支护、及时封闭围岩,喷射混凝土强度等级为C20,初喷层厚度50mm,复喷至设计厚度150mm。

2)锚网及锚杆支护。采用Φ22mm×2600mm左旋全螺纹高强锚杆,屈服载荷大于254kN,拉断载荷大于307kN,间排距为:700mm×800mm,每根锚杆均用2支树脂药卷锚固,规格为Z2550,锚固力大于130kN,锚杆托盘采用规格200mm×200mm×12mm高强度蝶形托盘,配合高强度螺母、高强调心球垫和尼龙垫圈,力学性能与锚杆杆体配套。采用 Φ6mm冷拔钢丝焊接的金属网,网片尺寸2m×1m,网格尺寸100mm×100mm。

3)架设36U型钢支架支护,棚距800mm。

4)全断面锚注支护。注浆锚索采用Φ35mm×7000mm高强注浆锚索,锚头由特种钢材加工而成,是锚索的关键结构件。外径52mm,长180mm。中间有Φ13mm的注浆孔,用于安装注浆管。外上Φ32mm的高强螺帽,用于对锚索施加预应力。间排距为2100mm×1600mm,由螺旋肋钢绞线组成,锚索体中心有注浆孔,锚索尾部设类似鸟巢的锚固段。注浆锚杆选用Φ25mm×2500mm螺纹钢中空注浆锚杆,破断力不小于15t,杆体上顺序钻有Φ6mm注浆孔,杆尾砸扁,封孔采用快硬水泥药卷。顶板注浆锚杆间排距:2100mm×1600mm,每个断面4根;帮部注浆锚杆排距为1400mm,到腰线距离为1000mm;底角注浆锚杆排距亦为1400mm,与水平方向呈30°。底板采用注浆锚杆配合16#槽钢联合支护,间排距为1600mm×800mm,两边注浆锚杆斜打,与竖直方向成15°。

5)注浆材料。注浆材料采用普通硅酸盐水泥加ACZ-1型添加剂,水泥采用32.5级普通硅酸盐水泥,添加剂用量为水泥重量的4%~6%。浆液水灰比为0.7∶1~1∶1。

6)注浆压力及时间。注浆压力控制在2.0~3.0MPa。注浆时间取为3~5min。

该矿弱胶结软岩巷道锚注支护以后,为了监测支护效果,共设置了2个表面位移测站监测表面位移,两个测站之间距离为50m,采用十字交叉法布置测点,巷道断面位移的收敛量测采用JSS30A型数显收敛仪,通过长达8个月的巷道表面位移变形监测表明:顶底板总移近量在 43.5mm 内,两帮总移近量在48.3mm 内,弱胶结软岩巷道围岩变形曲线如图16所示,由图16可知改进的支护方案有效地控制了巷道的围岩变形。

图16 弱胶结软岩巷道围岩变形曲线

5 结 论

1)通过基本力学性质测试、矿物成分测试、微观结构及水理性质电镜扫描,确定了西部浅埋弱胶结软岩为极强膨胀性软岩,其自稳能力差、强膨胀性、强流变性、微裂隙发育及良好的水理性质,加之与支护结构的不耦合,最终导致弱胶结软岩巷道围岩的失稳破坏。

2)基于现场围岩变形特征分析,采用FLAC3D数值模拟软件演化了弱胶结软岩巷道的围岩应力位移分布规律,即:巷道围岩深部最大主应力,随着与巷道表面距离的增加,岩层应力逐渐恢复并继续升高,并在围岩深部形成不同程度的应力集中;围岩深部变形s与围岩深度h之间呈负指数衰减。

3)基于围岩应力、位移分布规律,演化出弱胶结软岩巷道塑性区范围,与地质雷达探测的松动圈厚度比较接近,进一步验证了数值模型的正确性,从而为西部浅埋弱胶结软岩巷道围岩稳定性分析及支护加固方案设计提供了科学依据。

4)提出了“锚网喷主动支护+36U型钢支架+全断面锚注”的联合支护方案,通过采用注浆锚杆和注浆锚索对巷道进行全断面注浆提高了弱胶结软岩巷道围岩强度,现场监测结果表明改进的支护方案有效地控制了巷道的围岩变形。