硬煤超大采高智能化综放开采关键技术装备研究

韩会军,曾明胜,闫 跃,李申龙

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.兖州煤业股份有限公司,山东 邹城 273500;3.陕西未来能源化工有限公司,陕西 榆林 719000)

我国厚煤层资源丰富,可采储量占全国总可采储量的45%左右。针对厚煤层开采主要有3种采煤方法,即分层开采、大采高一次采全厚综采和综放开采。分层开采生产效率低,巷道工程量大,易自燃,下分层开采时顶板维护难度大;大采高一次采全厚综采经历30多年的发展,配套液压支架最大支撑高度已达到8.8m,但经现场生产实践总结,采高超过7m时,工作面扰动强度急剧增加,围岩控制难度加大,开采效率下降;因此在目前技术背景下,对于8m以上特厚煤层,综放开采方式适应性更好。

金鸡滩井田位于榆神矿区内,赋存有大量厚度8~12m、平均硬度2.8的特厚煤层,采用分层或一次采全厚综采,开采效率低,开采难度大,宜采用综放开采。分析认为,对硬质特厚煤层综放开采,增加采煤机割煤高度能有效改善顶煤冒放性[1-6],因此,研发适应硬煤超大采高智能化综放开采的关键技术及装备,改善顶煤冒放性,提高装备智能控制水平,是实现硬煤特厚煤层绿色安全高效开采的必要手段[7-9]。

1 煤层赋存条件

金鸡滩井田分东西两翼回采。西翼煤层厚度在6~9m之间,采用8.2m超大采高综采装备开采,目前首采工作面已结束,正在进行第二个工作面回采工作。东翼煤层厚度在8~13m之间,平均硬度f=2.8,煤层倾角小于1°,可采储量1650.6万t,首采117工作面范围内无落差较大断层及褶皱发育,煤层埋深约240m,顶、底板岩性为泥岩、粉砂岩、砂质泥岩,煤层顶板属于不稳定至中等稳定顶板,可随采随冒,可适应综放开采,必要时提前对顶煤爆破预裂处理,增加顶煤冒放性。

2 硬煤超大采高综放开采关键技术

2.1 超大采高综放开采理念

综放开采采放比的确定应综合考虑煤炭资源回收率、煤壁稳定性、矿压显现等因素。煤层厚度一定,工作面机采高度增加,机采部分煤炭资源回收率增大,超前支承压力及影响范围增加,顶煤垮落概率增加,顶煤回收率增加,工作面煤炭整体回收率增加;机采高度增加,矿山压力显现加剧,煤壁稳定性降低,围岩控制难度增加,煤质较硬有利于围岩稳定性控制,但顶煤整体性强,因此,超大采高综放开采理念认为,增加机采高度,采用超大采高综放开采,在保证围岩控制的前提下可改善顶煤冒放性,提高资源回收率。

2.2 工作面开采工艺参数优化

2.2.1 采放比确定

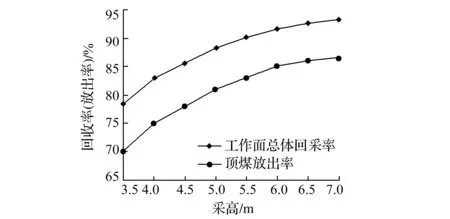

金鸡滩东翼煤层平均厚度12m,平均硬度f=2.8,应用综放开采,对不同采高下顶煤回收率进行数值模拟,模拟结果如图1所示。借鉴西翼8.2m超大采高综采及邻近金鸡滩煤矿的麻黄梁、神树畔、双山、千树塔等煤矿综放开采成功经验,综合考虑煤炭资源回收率及围岩稳定性控制因素,采放比设定约为1∶1。通过增大割煤高度至6.0~7.0m、增大液压支架初撑力和交变载荷支撑次数、顶煤预破碎等措施,提高资源回收率[10-13]。

图1 不同采高与回收率关系数值模拟曲线

2.2.2 截深及工作面长度确定

工作面截深的确定取决于工作面煤层地质条件、工作面配套采煤机和液压支架的性能。针对超大采高综放工作面,减少顶板局部冒顶和煤壁片帮,通过提高采煤机开机率和运行速度,比通过增大截深来提高产量更为有效,因此截深选择865mm。

增加工作面长度,可减少巷道掘进量,提高工作面开采效率,目前薄煤层工作面长度能达到400m。金鸡滩煤层硬度较高,顶板较易管理,但采高较大时,工作面倾向布置过长,将会使围岩控制难度大幅增加,设备故障率升高,因此考虑工作面倾向长度为300m。

2.3 超大采高综放工作面设备配套研究

2.3.1 超大采高综放工作面设备配套

金鸡滩超大采高综放工作面整体设备配套借鉴8.2m超大采高综采设备配套的成功经验,并根据现场实际需求进一步创新。工作面长度300m,两巷截面6000m×4200mm (宽×高),工作面中部支架采用ZFY21000/35.5/70D型放顶煤液压支架,最大割煤高度6.5m,采煤机滚筒直径3.5m,截深865mm,前部采用SGZ1250/2×2000刮板输送机,槽宽1250mm,装机功率2×2000kW;后部采用SGZ1400/3×1600刮板输送机,槽宽1400mm,装机功率3×1600kW;转载机型号SZZ1800/1200,槽宽1800mm,装机功率1200kW。

2.3.2 工作面后部运输交叉侧卸技术

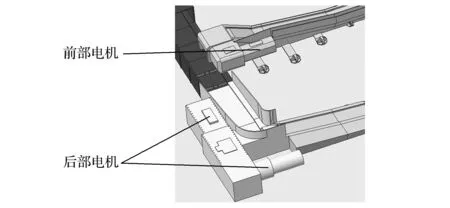

在综放工作面后部输送机与转载机实现交叉侧卸布置,降低机头卸载高度,有利于机头过渡架实现放煤。金鸡滩工作面前部刮板输送机卸载方式采用端卸,机头电机平行布置,机尾电机垂直布置;后部刮板输送机采用交叉侧卸卸载方式,机头电机一个垂直一个平行布置,机尾电机平行布置如图2所示。相对端卸,交叉侧卸方式具有诸多优点:①机头架卸载高度低,机头端面不进行卸载煤炭;②机头架中板升角小;③转载机机尾相对输送机机头架滞后量小;④拉回煤现象较少;⑤工作面上窜下滑时,卸载距离不变。

图2 后部交叉侧卸机头电机布置方式

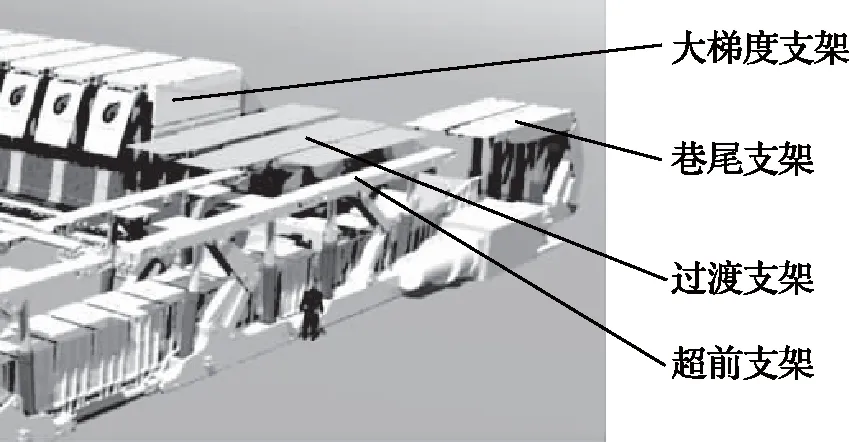

2.3.3 超大采高综放工作面端头区支护

工作面采高最大达到6.5m,巷道高度为4.2m,之间存在2.3m高度差,在过渡区设置中间过渡支架,高度与中部支架相同,在靠近巷道侧安装能覆盖2.3m高差的侧板,直接将高度过渡到巷道高度[14,15]。过渡支架在巷道侧顶梁加可回转90°的侧翻板,在前部刮板运输机卸载点安装单片超前支架,该超前支架安装侧翻板,用于支护垂直布置电机的上部空间,后部输送机卸载点采用两架巷尾支架进行支护。机尾支护方式同样采用大梯度过渡方式。超大采高综放工作面端头区支护如图3所示。

图3 超大采高综放工作面端头区支护

3 硬煤超大采高智能化综放成套装备研究

3.1 采煤机关键技术

煤层硬度较高,需较大截割功率,117工作面采高最大6.5m,采用MG1000/2650-GWD型采煤机,具备智能远程控制、状态监测和故障诊断等功能,通过优化各部结构型式,形成高可靠性结构总体。

采煤机主要参数及特点:①滚筒截割功率为2×1000kW,装机总功率为2650kW,滚筒直径为3500mm;②按照所记录的工作方向与位置参数、姿态参数、滚筒高度轨迹,进行智能化运算,形成记忆截割模板,实现记忆截割;③具备就机操作、远程自动控制两种模式互锁功能,实时通讯状态检测,提高采煤机运行可靠性;④配置惯导系统,可实现工作面直线度调整。

3.2 大运量运输系统

硬煤超大采高综放开采,煤炭产量高、块度大,需要大运量的智能化运输系统保证工作面运输流畅。117工作面经过多次设备配套研讨,制定工作面设备配套原则,实现了前、后部刮板输送机、转载机以及带式输送机高速运行参数匹配,优化了后部刮板输送机及转载机交叉侧卸方案,通过智能调速实现运输系统煤流负荷平衡,研发了可靠性高、结构简单的连续破碎技术,建立了刮板机煤流卸载口、转载机入料口、破碎机及转载机卸料口四级破碎系统,解决工作面输送机卸载点和转载机入口点大块煤堵塞的问题,实现大块煤的连续破碎,降低人工破碎大块煤的劳动强度和不安全因素,保障工作面智能化方案顺利实施,实现了超大采高综放开采智能化高速煤流运输。

3.3 超大采高放顶煤液压支架

根据公式估算、经验类比及数值模拟,确定支架支护强度不小于1.6MPa,支架中心距选取2050mm,工作阻力确定为21000kN,采用两柱掩护式支架。

1)片帮控制是超大采高工作面围岩控制的关键,提高支架初撑力和前端支顶力,增加对煤壁支护面积和支护强度,可减轻煤壁压力,有利于煤壁稳定性[16,17]。支架采用整体顶梁加伸缩梁,前部防片帮采用二级护帮机构,护帮高度达3.0m,二级护帮采用液压联动技术,能更好的自动贴合煤壁,可有效防止煤壁片帮,保证工作面的安全性。

2)支架顶梁、底座柱窝采用高强度材料锻造,柱窝下部采用“并”字型箱型结构,双层U型板加固,支架立柱压板采用上位压板型式,保证了支架关键受力部位的结构及强度,伸缩梁采取内伸缩式,5腔结构增强伸缩梁抗弯能力,保证结构高可靠性。

3)为改善硬煤冒落性能,支架采用强扰动、高强度放煤机构,改变传统低位放顶煤“尾梁+插板”放煤机构型式,变为“二级尾梁+插板”的三级放煤机构,增大放煤口尺寸,采用基于多传感识别技术的控制系统,优化硬煤综放智能控制系统,如图4所示。

图4 超大采高放顶煤液压支架

4)支架配置姿态感知自适应系统,自主研发立柱自动增压初撑力保证系统,提高支护质量和支护速度。

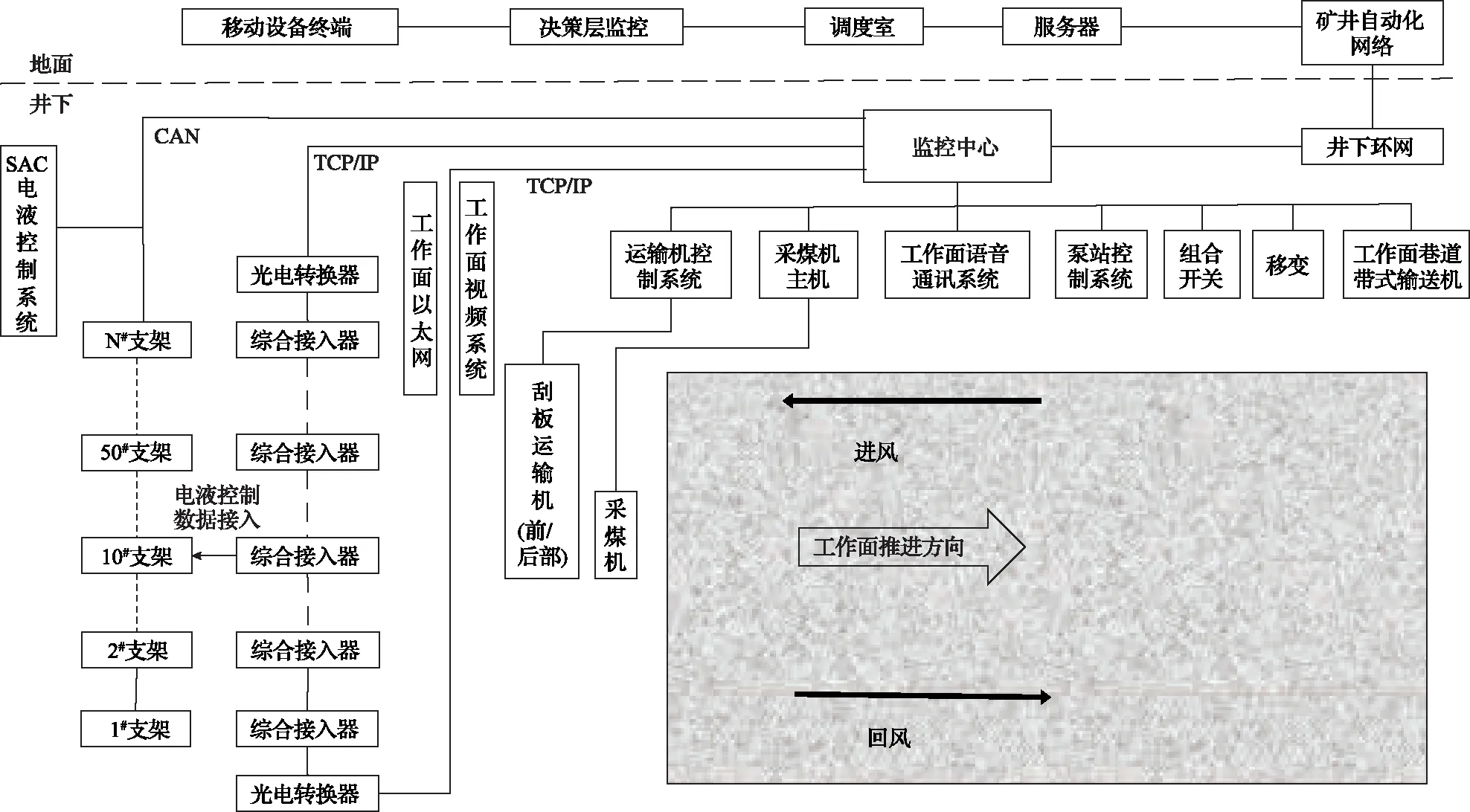

3.4 工作面智能化控制系统架构

智能化开采通过开采环境、工况的主动感知,集控中心分析决策,开采设备群智能联动调控,实现回采作业的自适应过程。工作面智能化控制系统集采煤机、液压支架、刮板输送机、转载机、破碎机、泵站等系统与其监测通信及集中控制于一体,如图5所示。采煤机凭借实时监测、工作面找直、记忆割煤功能实现高可靠性远程控制,液压支架以电控系统为基础,通过多传感装置感知、自适应姿态调整、群组放煤智能控制实现采放协调,刮板输送机、转载机、破碎机相结合对煤流负荷实现智能控制,配套工作面语音通讯、泵站控制、工作面巷道带式输送机控制、组合开关监测、移变监测等底层感知、执行基础,工作面巷道带式监控中心及地面分控中心为中心决策,辅以工作面智能降尘、人员识别、设备故障诊断等保障措施,通过工作面以太系统为脉络进行联接,实现工作面设备群智能联动,形成高效的超大采高综放工作面智能化控制系统。

图5 智能化控制系统架构

4 结 论

金鸡滩煤矿117工作面采用超大采高综放开采实现了硬煤特厚煤层安全高效开采,工作面投产后累计推进超过3000m,最高日产量达到5万t,设备运行状态良好,除开采初期工作面端头部顶煤进行预破碎外,开采过程中顶煤冒落情况良好。

1)增加割煤高度,适当减小采放比,可有效改善硬煤特厚煤层顶煤冒放性,采用三级放煤机构,加大后部放煤空间,有利于顶煤体放出效率提高。

2)采用前部端卸、后部交叉侧卸的刮板输送机卸载方式,配合刮板机煤流卸载口、转载机入料口、破碎机及转载机卸料口四级破碎系统可有效改善大块煤冒落造成的煤流堵塞等问题,提高煤流运输效率。

3)合理的开采工艺及设备参数配套,准确的环境及工况感知,系统的中心决策,精准的机构动作控制,结合完善的信息反馈,通过先进的信息化、智能化技术促进工作面“采—支—放—运”协同推进,是智能化综放开采的必要条件。