高地应力软岩下山非对称变形机理与控制研究

王天禄,王维国,刘 啸,2,刘 帅,2

(1.兴义市工业和科学技术局,贵州 兴义 562400;2.安徽理工大学 深部煤矿采动响应与灾害防控安徽省重点实验室,安徽 淮南 232001)

近年来随着煤矿开采强度不断增大,多数矿井逐步转向深部开采,由此带来的“三高一扰动”问题给矿井生产带来了新的技术难题。尤其当埋深达700m以上时,浅部支护表现稳定的巷道,进入深部后围岩表现出软岩特性,已有的支护措施不足以满足围岩稳定性要求[1-5]。

国内外学者从围岩赋存结构、原岩应力场、工程应力分布以及支护结构对软岩的力学作用出发,开展了大量研究。分析各因素对围岩变形的影响,提出了诸多围岩控制理论并积累了丰富的工程实践经验[6-10]。支护措施方面:王卫军等从控制围岩集中应力转移和缩小围岩破碎区范围等方面考虑,提出了高强度锚杆、强力锚索、注浆加固围岩的高阻让压和高强度支护技术[11];李海燕等研发了新型高预应力锚索及其配套工艺,可有效阻止开挖后围岩的快速变形,并提出了以新型高预应力锚索和注浆锚杆为核心的联合控制技术[12];王琦等针对三软煤层沿空巷道结构复杂、围岩易膨胀、软化特点,提出以锚注为核心的“U型棚+注浆锚杆+注浆锚索”联合支护技术[13];支护原理方面:柏建彪等提出了主动有控卸压方法,释放围岩膨胀变形能,将高应力向围岩深部转移,减小浅部围岩应力[14];余伟健等针对深部软弱围岩的“锚喷网+锚索”联合支护特点,提出由主压缩拱(锚杆支护)和次压缩拱(密集型锚索支护)共同构成的叠加拱承载体力学模型[15],并给出初次支护和二次支护的承载能力量化解析式。支护设计方面:现有研究成果多是从巷道群中单一巷道稳定性出发,研究其围岩变形特征及支护对策,忽略了邻近巷道或工作面等采掘工程对其围岩破裂失稳机理及支护结构力学特性的影响[16]。

本文基于刘桥一矿非对称变形失稳特征,采用现场实测、实验室试验、数值模拟综合研究方法,分析围岩赋存禀赋、原岩应力场、支护结构稳定性、邻近采掘工程扰动对巷道围岩稳定性的影响并提出相应优化设计方案,通过工业性试验对设计方案的合理性进行证明。

1 下山巷道工程概况

1.1 工程背景

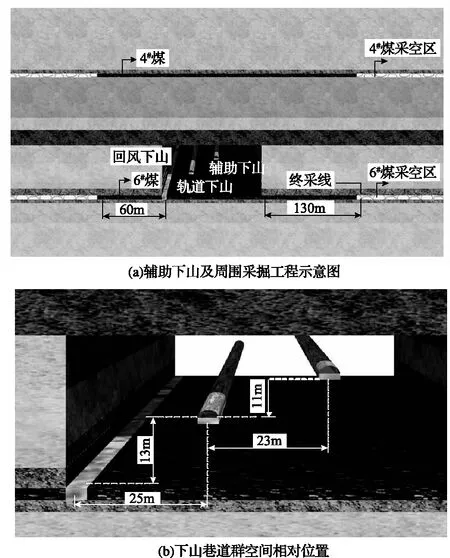

刘桥一矿位于安徽省皖北矿区,采用立井多水平集中大巷布置方式。主要开采4#和6#煤层,两煤层间距60~80m,煤系地层平均倾角13°。各煤层单独布置准备巷道,工作面采用走向长壁综合机械化采煤法进行回采。4#煤和6#煤II水平在采工作面埋深均已超过800m,现向1000m埋深掘进。以Ⅱ66辅助下山为工程背景,该下山位于6#煤顶板,周围采掘工程分布复杂。除邻近4#煤、6#煤综采工作面外,辅助下山附近还有轨道下山、回风下山。辅助下山与邻近巷道、回采工作面空间关系如图1所示。

图1 辅助下山及周围采掘工程空间布置

辅助下山距离6#煤顶板24m,主要位于细砂岩中,部分区段穿层掘进,穿层岩性包括铝质泥岩、粉砂质泥岩、泥质细砂岩、粉砂岩等。现场观测显示,巷道两帮及顶板围岩完整性较好,底板极为软弱破碎。

1.2 原支护参数及变形破坏特征

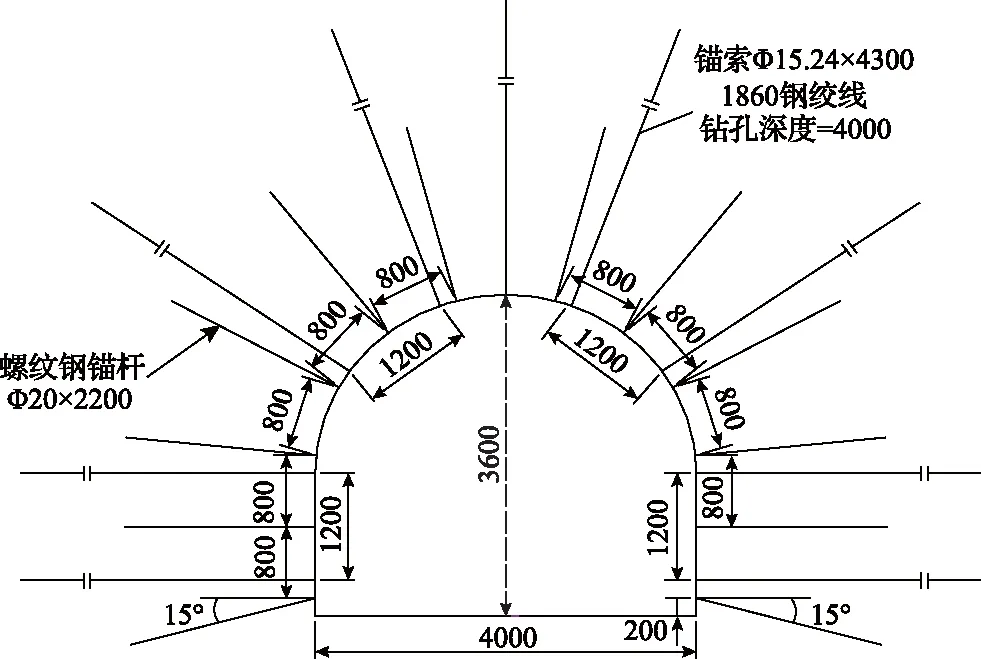

Ⅱ66辅助下山断面形状为直墙半圆拱,宽4.0m,中线高3.6m,巷道掘出后,先以U29型钢支架作为基本支护,后辅以锚网索喷联合支护,原支护方案如图2所示。

图2 辅助下山原支护方案(mm)

型钢支架间距为600mm,由3节拱搭接而成,搭接长度500mm。螺纹钢锚杆间排距为800mm×800mm,锚索间排距1200mm×1600mm,分别由钢筋梯子梁连接。

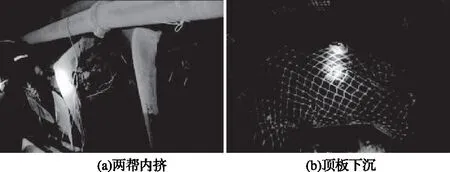

采用上述支护方案,辅助下山在采掘过程中发生严重变形,辅助下山变形破坏特征如图3所示,顶底最大移近量为948mm,两帮最大移近量为866mm。现场调查显示,巷道顶板出现台阶式下沉,锚杆、锚索被拉断或剪断发生区域超过巷道延深长度1/3,巷道底鼓严重并带动两帮内移,近轨道下山侧巷帮变形明显小于于另一侧,整体呈非对称性,部分风水管路拖架挤压断裂。

图3 辅助下山变形破坏特征

2 辅助下山变形失稳机理分析

巷道围岩稳定性主要受工程地质条件和生产条件影响。工程地质条件是指围岩赋存条件、物理力学性质以及矿井涌水、地温等。生产条件主要是指巷道周围采掘工程分布状况以及与其他巷道、采煤工作面等采掘工程的时空关系。

2.1 围岩物理力学特性

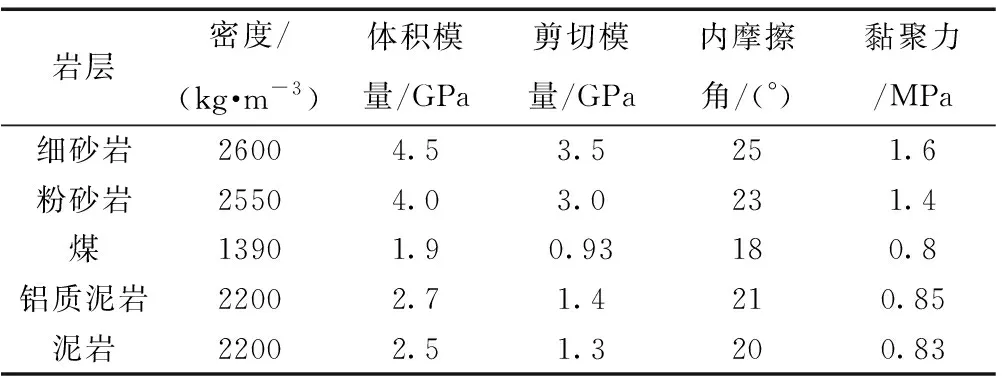

在6#煤顶板取70m岩芯并进行室内力学测试,获得辅助下山围岩物理力学参数见表1。结果显示,辅助下山围岩完整性较差,物理力学强度较低。

表1 围岩物理力学性质

由于辅助下山围岩主要为细砂岩,对细砂岩进行CT扫描并开展三维重构如图4所示。岩样中存在较多光滑板状裂隙,微裂隙的存在极大削弱了的其物理力学强度。X射线衍射实验发现,细砂岩中存在富含伊利石、长石和绿泥石,均为亲水性矿物,遇水后显著降低岩体强度。

图4 细砂岩孔隙裂隙分布

2.2 原岩应力测试及分析

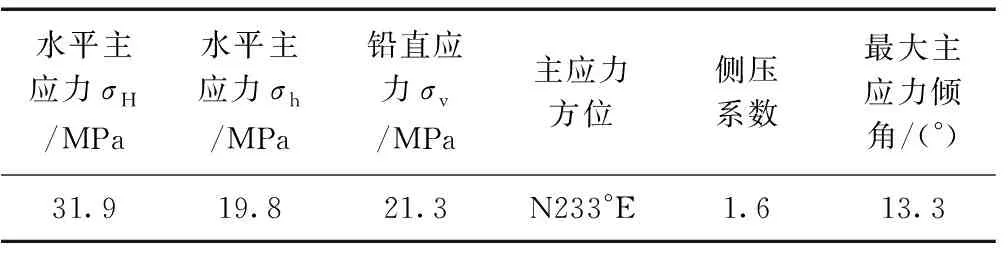

地应力是驱动地下工程变形、失稳的源动力,为保证支护设计的合理性,首先应掌握该区域准确的地应力分布特征。采用空心包体应变法在II66采区水平变电所泵房开展了原岩应力实测,测试设备及所获岩芯如图5所示,测试结果见表2。

图5 地应力测试设备及所获岩芯

表2 原岩应力测试结果

当原岩应力值在18~32MPa时,可认为该区域为高应力区,原岩应力实测显示,水平变电所泵房最大主应力为31.87MPa,最小主应力为19.77MPa,且均为水平应力,表明该区域以构造应力场为主。侧压系数λ为1.6,水平地应力非均匀系数ζ为1.51。最大主应力方位角为N233°E,在进行巷道布置时,需重点考虑最大主应力与巷道轴线夹角。

2.3 支护结构稳定性分析

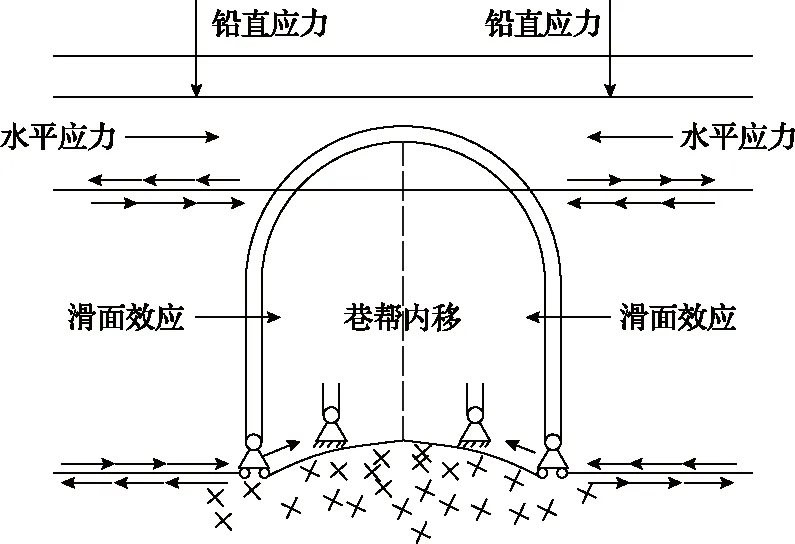

现有支护措施,无论是U型钢被动支护,还是锚网索等主动支护,均是在围岩表面或是浅部区域形成具有自稳能力的承载结构。在进行支护设计时,大多注重提高支护体的强度、刚度而忽略承载结构的稳定性。已有研究表明,U型断面顶板拱结构承载能力远高于两帮梁结构,而拱结构的承载能力又受梁结构制约,一旦梁结构产生破坏,拱结构承载能力随之急剧降低[17,18]。辅助下山断面形状为直墙半圆拱形,其支护结构可抽象为可动铰支座的二铰拱模型,铰链处具有三个自由度,该结构抗侧压能力较差。在进行支护设计时应将支护结构中的可动铰支座改进为固定铰支座,如图6所示。

图6 可缩性支架失稳模式

W.J.Gale研究提出,深井水平应力通常大于铅直应力,地下空间开挖后,应力在围岩内重新分布,垂直应力通常向帮部转移,水平应力通常顶底板转移。垂直应力主导帮部围岩破坏,水平应力主导顶底板围岩破坏[17,18]。Ⅱ66采区最大主应力为水平应力,方向为N233°E,与辅助下山轴线夹角为71°,辅助下山顶、底板承受较高水平作用。原支护方案未采取控底措施使得底板成为巷道失稳突破口,底臌严重进而带动帮墙失稳、顶板拱结构承载能力降低,最终导致支护结构整体失稳。

2.4 围岩稳定性数值分析

Ⅱ66辅助下山先后受到下山巷道群巷间掘进扰动、4#煤层工作面回采、6#煤层工作面回采影响。基于Ⅱ66采掘工程地质条件,采用FLAC3D数值模拟软件,模拟下山巷道群开挖、临近工作面回采,获得辅助下山围岩变形演化规律。

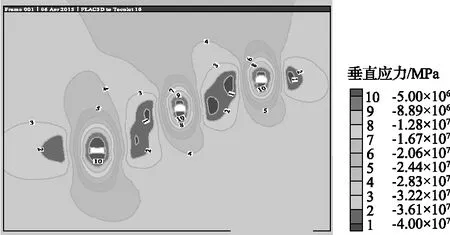

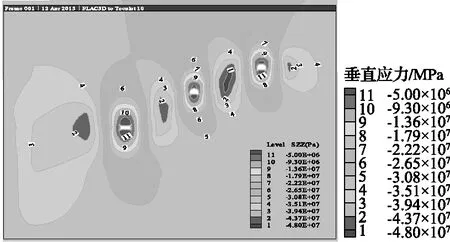

2.4.1 应力场分析

下山巷道群掘出后围岩垂直应力等值线如图7所示。由图7可知,巷道群巷间应力叠加显著,辅助下山围岩应力呈现非对称性。应力峰值为40MPa,右侧峰值应力影响范围较小,围岩由浅入深形成应力降低区、增高区、原岩应力区。左侧峰值应力影响范围较大,受轨道下山影响不存在原岩应力区。

4#煤、6#煤工作面回采完成后巷道群围岩垂直应力如图8所示,由图8可知,巷道群巷间应力集中程度显著提升,辅助下山左侧围岩应力峰值增加到48MPa,增长20%。右侧应力峰值增长为43.7MPa且向围岩深部转移,说明围岩塑性范围增大。

图7 掘巷后垂直应力等值线

图8 4煤、6煤回采完成巷道群围岩垂直应力等值线

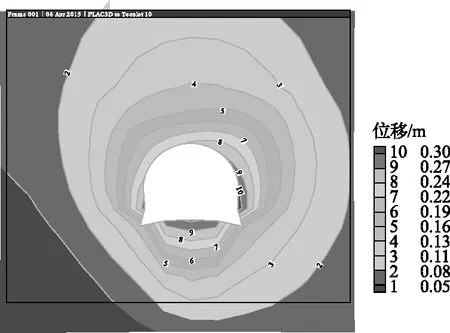

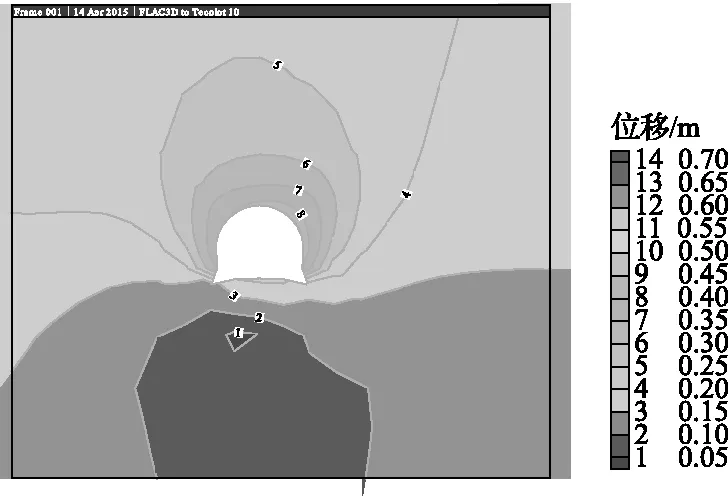

2.4.2 位移场分析

下山巷道群掘进完成后辅下山围岩位移如图9所示,由图9可知,辅助下山变形呈现非对称性,整体偏于右侧,巷道左帮最大位移量为200mm,右帮和底板最大位移量达300mm。

图9 巷道群掘出后辅助下山围岩位移等值线

4#煤、6#煤工作面开挖后辅助下山围岩位移如图10所示,由图10可知,辅助下山变形加剧,最大位移量增加至400mm,增加33%,整体变形仍偏于右侧。邻近工作面的开挖加剧了巷道失稳。

图10 4煤、6煤回采完成辅助下山垂直应力等值线

3 支护方案优化

基于现场观测结果和变形失稳机理分析,提出优化支护方案。

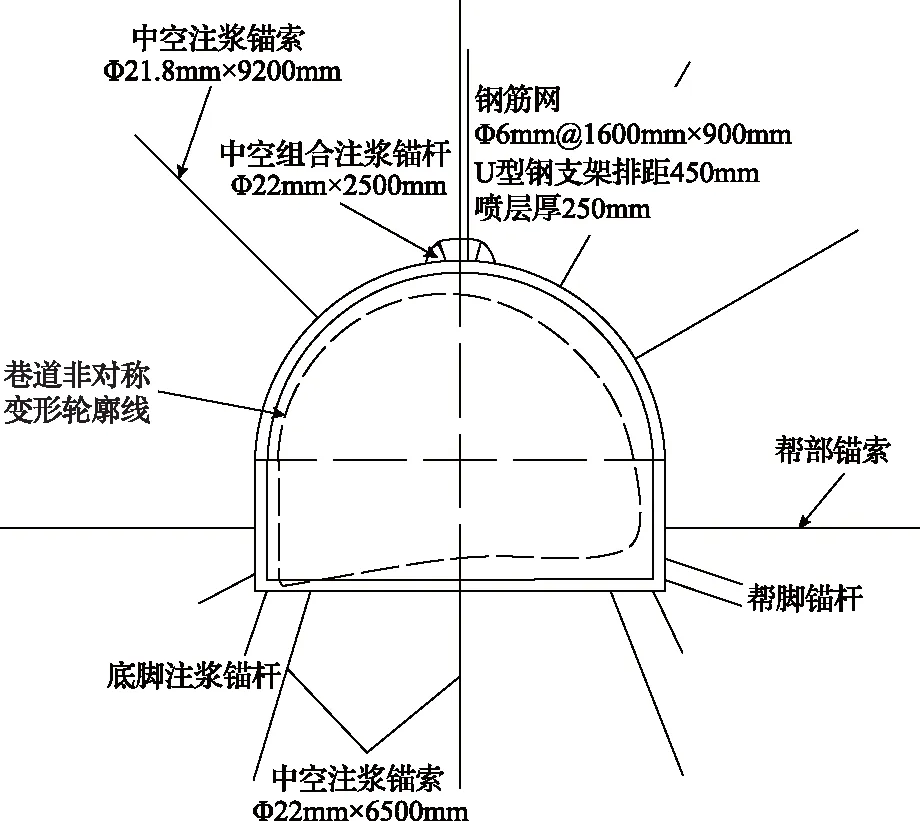

对于非对称变形失稳巷道,支护的关键在于加强关键部位的控制。应力集中程度较高和变形的始发部位均为关键支护区域,需增大支护强度。同时对于深井软岩巷道,围岩塑性圈范围较大,应以深浅孔组合注浆为核心,为锚杆、锚索提供可靠着力点,限制峰值应力转移。针对Ⅱ66辅助下山,提出打底板锚杆(索)和分区注浆来抑制底鼓,同时在帮脚增设锚杆并结合锚梁在肩窝和帮部位置对型钢支架锁棚来加强其结构稳定性。优化后支护方案如图11所示。

图11 辅助下山优化支护方案

巷道重新起底刷扩后,选用U29型钢支架作为临时支护,打锚杆联合型钢卡缆对棚腿加强支护。锚杆选用Φ22mm×2500mm中空组合注浆锚杆,间排距为800mm×800mm,预紧力大于60kN。底板锚索选用Φ22mm×6500mm中空注浆锚索,帮部及顶板锚索规格为Φ22mm×9200mm,间距、排距为3000mm,预紧力大于160kN,优化方案采用双层金属网,规格为1600mm×900mm,辅助下山优化支护方案如图11所示。

辅助下山为非对称变形,右侧位移整体高于左侧。优化后方案支护断面共布置9根中空注浆锚索,重点在右侧肩窝进行了加密。底板施作2根底脚注浆锚杆,右侧帮脚施作2根帮脚注浆锚杆。锚索结合锚梁在肩窝和帮部位置对U型钢棚进行结构补强,锚梁采用20#槽钢制作,相邻锚梁上下交错布置。锚杆采用1.5MPa低压注浆,胶结破碎区围岩,锚索采用4MPa高压注浆,胶结塑性区围岩,间隔9d。

4 工业性试验

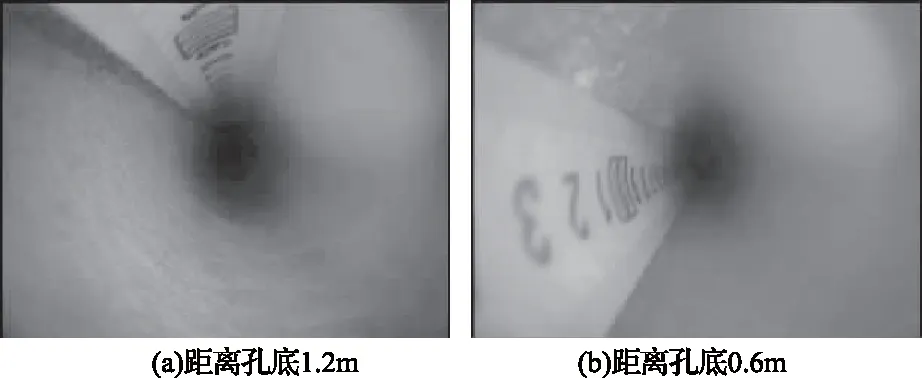

采用上述方案对辅助下山重新进行支护。现场支护效果良好,在邻近工作面回采后未发生大面积垮落失稳,保障了矿井安全高效生产。通过钻孔窥视对围岩塑性区进行观察,在0.7~2.6m范围内,围岩完整性保持良好,如图12所示。

图12 优化方案钻孔窥视结果

5 结 论

1)现场观测发现,辅助下山底板软弱破碎,巷道非对称变形显著。现场取芯时,成孔困难,围岩完整性较差。室内力学测试显示,围岩强度较低,属软弱岩层。X射线衍射实验发现,细砂岩中存在富含伊利石、长石和绿泥石等亲水性矿物。

2)地应力实测发现,Ⅱ66辅助下山处于高原岩应力区,最大主应力为水平应力且与巷道轴线夹角呈70°,不利于围岩稳定。

3)数值分析结果与现场观测相近,辅助下山受邻近采掘工程扰动影响较大,是其呈现非对称破坏的主要原因。

4)基于现场观测和变形失稳机理分析,采用“注浆锚杆+注浆锚索”多层次组合控制措施,同时对U型支架进行结构补强,工业性试验结果较好,满足现场需求。