综采工作面过断层顶板破坏机理及控制技术

韦庆亮,李彦斌,谷 攀,张 博

(1.中国矿业大学(北京) 深部岩土力学与地下工程国家重点实验室,北京 100083;2.太原理工大学 矿业工程学院,山西 太原 030024)

在各种诱发顶板和煤壁事故的因素中,断层构造在其中占据较高比例,且断层极易引发冒顶和煤壁片帮事故[1-3]。针对这些问题,目前,国内外学者对工作面过断层方面做了大量研究:王兆会,杨敬虎等人分析了大采高工作面断层结构处煤壁破坏机理,稳定性影响因素并提出了适应于特殊断层背景下的综合过断层控制措施[4-7];孙健,邢存恩通过研究断层下工作面顶板的破断规律及矿压分布特征,阐释了工作面注浆加固后煤体弹性模量对顶板下沉量的影响[8,9];王琦,李术才等人通过建立正、逆断层弹性深梁力学模型,分析了不同顶板压力、支护强度、跨高比等因素下煤巷顶板破断机理[10-15]。然而,现有研究主要针对垂直于煤层走向的断层对工作面经过时造成的影响,对于断层垂直于煤层倾向时造成的影响却鲜有研究。

本文针对麻家梁矿综采工作面过断层带出现的顶板垮落现象进行破坏机理分析,利用数值模拟对提出的深浅分带刚柔耦合注浆方案进行可行性判定,并结合工程实践进行现场验证,取得良好的控制效果。

1 工程概况

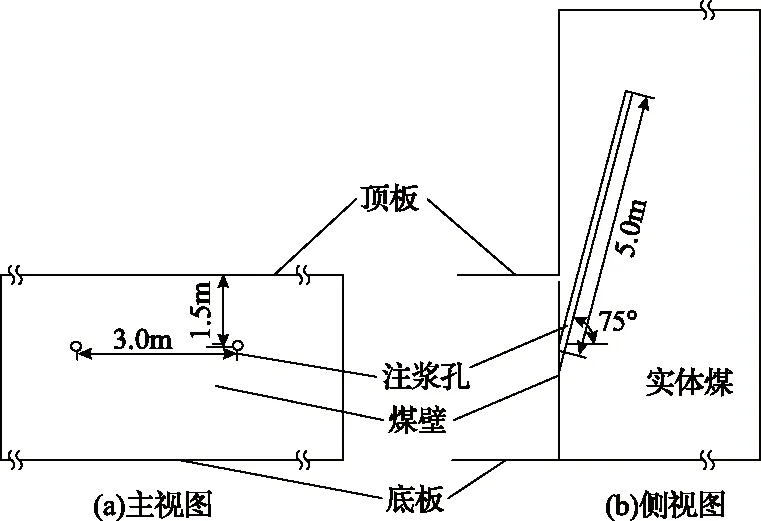

麻家梁矿煤层埋深610m,煤层厚度3.5m,以暗煤为主,内含成分主要为高岭岩、高岭质泥岩和炭质泥岩的夹矸1~7层,厚度平均0.3m。老顶厚度为11.5m粉砂岩,直接顶为4.5m厚的泥岩,直接底为1.5m厚的高岭质泥岩,老底为粗砂岩,厚度为2m。14207综采工作面沿走向布置,工作面宽度207.5m,长度1972.3m。工作面掘进过程中揭露三条垂直于煤层倾向的正断层,落差分别为1.6m、1m、1.1m。断层分布示意图如图1所示。

图1 工作面断层分布情况

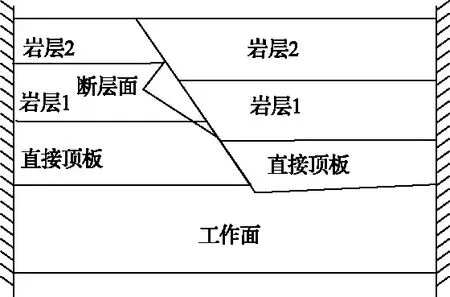

工作面在过断层时,原方案采用注浆支护。工作面长16m,高3.5m。注浆材料选用高分子聚亚胺胶脂(品名:固安特)。注浆孔布置方式如图2所示。在距顶板1.5m处,斜向上75°角沿工作面走向布置一排,孔径Φ25mm,孔间距3m,孔深5m。但当工作面掘进到断层区域附近时,受断层扰动的影响,顶板围岩裂隙、节理极度发育,断层区域出现严重的冒顶和煤壁片帮现象,现有支护方案已无法满足工作面正常推进的要求。

图2 注浆示意图

2 顶板破坏机理分析

2.1 力学模型的建立

14207工作面的顶板为泥岩,并伴有少量的粉砂岩或细砂岩。当工作面推进到断层区域时,由于断层的存在,地质条件发生急剧变化,工作面顶板裂隙发育带高度增加。原有的支护方式难以对工作面上方软弱顶板的变形起到控制,形成了软弱顶板的悬臂梁结构,最终因悬臂梁的破断发生断层区域大面积失稳,引发冒顶事故[7]。

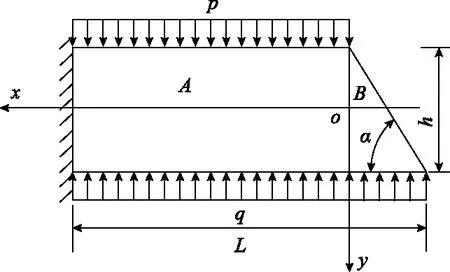

通过建立正断层力学模型对发生的这一现象进行研究:①为便于研究将该区域三条正断层简化为一条正断层;②断层走向与煤层走向一致,且煤岩是均质连续弹性体。正断层简化模型如图3所示;③将工作面直接顶看作厚度为h的整体连续梁,外端为固定端约束;把直接顶作为研究对象,按平面应力问题近似求解;④为便于研究,将该工作面老顶作用力P1和直接顶自重ρgh简化为均布载荷P,即P=P1+ρgh;将支护抗力F1、围岩的自载能力F2和工作面上方垮落面对垮落体的作用力F3之和简化为q均布在下表面,建立如图4所示的力学模型。

图3 正断层简化示意图

图4 弹性深梁力学模型

2.2 力学模型求解

针对正断层力学模型,计算其应力分量及最大有效剪应力。

A部分(x>0)应力分量计算结果见式(1)—(3):

B部分(x<0)应力分量计算结果见式(4)—(6):

式(1)—式(6)均为顶板的表观应力,根据弹性模量法可引入连续性因子ψ求得顶板的有效应力。

则顶板的有效应力为:

将式(8)代入最大有效剪应力公式可得顶板的最大有效剪应力分布:

2.3 破断依据的判定

根据摩尔库伦准则,顶板破坏的形式为剪切破坏。则顶板内某一点的极限剪应力和有效极限剪应力为:

式中,φ为内摩擦角,(°);c为煤体黏聚力,MPa。

顶围岩表观单向抗压强度Rc为:

Rc=2ccosφ/(1-sinφ)

(12)

将式(1)—(6)及式(12)代入式(11)得:

式中,K为极限剪应力影响因子。

式(13)中集中体现了变量x、y、q、p等因素对K的影响。

A部分,此时x>0。

B部分,此时x<0。

顶板发生破断条件为:

3 顶板控制技术研究

3.1 深浅分带刚柔耦合注浆技术

基于以上对正断层破断机制的分析,结合麻家梁矿现场实践,提出一种新型的深浅分带刚柔耦合注浆技术,分层注浆支护方案如图5所示。该技术核心在于将工作面顶板断层带围岩的浅部裂隙发育带与深部微裂隙带中注入刚度不同的浆液,刚性浆液将顶板浅部破裂带胶结形成高强度支撑层,将浅部载荷体围岩转化为承载体围岩,充分调动浅部岩体的承载能力;在深部岩体中注入浆液颗粒较小的柔性发泡浆材,把深部微裂隙带原位改性形成柔性减压层,深部柔性减压层在高应力作用下挤密注浆结石体内孔洞空间达到深层原位释放压力的效果,维持围岩长期稳定性。该方案可以有效减小顶板有效极限剪应力。既能充分发挥支护系统的作用,又能充分发挥围岩的自载能力。

图5 分层注浆支护方案示意图

1)在工作面顶板断层区域表面通过钢筋网喷射混凝土构建工作面顶板强韧封层。强韧封层可以及时填平工作面顶板断层区域裂隙,使其受力均匀,形成一个保护层,防止注浆时浆液的泄露。

2)向工作面顶板深部微裂隙带中注入有机柔性发泡浆液,将深部围岩进行原位改性形成一定厚度柔性减压支护层,在深部高应力作用时可及时释放高能量,维持塑性硬化承载区在工作面顶板断层带浅部附近,恢复围岩完整性且提高工作面顶板自承能力。

3)通过在浅部围岩中注入无机刚性浆材,对浅部破碎围岩体进行恢复性加固,形成的注浆体具有高强高刚较高抵抗变形的能力,有利于浅部岩体形成厚锚固板承载结构。

4)工作面顶板围岩体中形成了深浅刚柔不同带注浆层,浅部注浆层形成高强度板状承载结构,深部注浆层原位改性为柔性减压层,深浅双支承结构耦合支护,增强了工作面围岩的完整性,维持工作面顶板的长期稳定性。

根据现场顶板窥视发现:断层带区域浅部破碎带岩体主要集中于 0~2m范围内,微裂隙带岩体主要集中于2.5~5.6m范围内,根据模拟实验预测围岩破碎带与裂隙带范围有进一步扩大的可能性,结合工程实际条件,采用深浅孔交错布置方案,深部注浆孔6m,浅部注浆孔2.4m,浅孔注浆压力为2.5MPa,深孔注浆压力5MPa,从而实现了一种在断层区域顶板破碎的工作面的深浅分带刚柔耦合注浆支护方案。

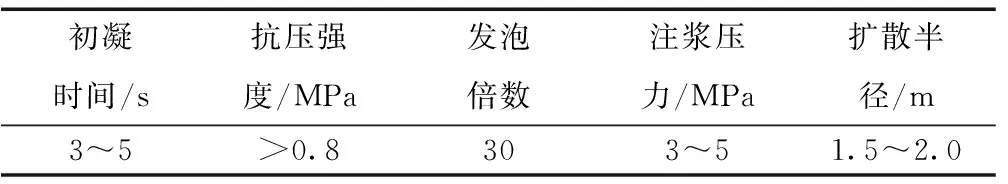

3.2 注浆材料

注浆材料分为刚性无机材料和柔性有机材料。刚性材料具有快凝,早强,不干缩的特点;柔性材料具有快凝、膨胀率大、可压缩的特点,其工艺参数见表1、表2。

表1 刚性注浆工艺参数

表2 柔性注浆工艺参数

4 数值模拟分析

4.1 建立数值模型

由于FLAC3D数值模拟软件在含有断层带的复杂地质条件的实体建模及网格划分存在问题,故依据麻家梁矿14207工作面的地质条件通过AutoCAD-ANSYS-FLAC3D建立数值模型进行模拟。用AutoCAD绘制含断层的二维平面图,将断层附件的煤岩分层划分为若干个组,为保证后续开挖工作面网格划分的完整性,对需开挖的工作面单独划分成一个组;将其导入ANSYS,定义单元和材料属性,对其进行网格划分并拉伸成体,如图6所示;最后将其转化为FLAC3D数值模拟软件可识别的文件,并用FLAC3D对其进行重新分组以及参数添加和数值模拟。选用Mohr-Coulomb本构模型,模型长宽高为40m×44.5m×10m,共计71860个单元,76629个节点。工作面沿着y轴方向推进。在x=0m、x=40m、y=0m、y=10m面约束水平位移,在z=44.5m面上均匀施加等于上覆岩层质量的垂直应力。数值模型图如图6所示。分别对采用原方案以及深浅分带刚柔耦合注浆支护方案进行模拟。采用刚柔耦合注浆后的围岩可分别采用刚性和柔性注浆体的力学参数进行模拟,具体力学参数见表3。

4.2 模拟结果分析

深浅分带刚柔耦合注浆对14207工作面的实际支护效果主要体现在注浆后工作面塑性区破坏深度和位移的大小,通过对比得出以下结论:

图6 数值计算模型

表3 注浆体的力学参数

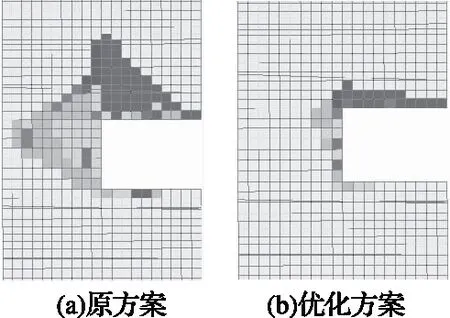

1)塑性区范围显著下降。采用不同注浆方案的工作面塑性区范围如图7所示。采用不同注浆支护方案后,顶板和煤壁的塑性区得到了不同程度的控制。采用原方案注浆后仅将顶板和煤壁的破坏深度分别控制住5.5m、4.5m,而采用深浅分带刚柔耦合注浆后破坏深度稳定在1m、1.5m左右,有效的控制了工作面顶板和煤壁前方的塑性区破坏深度。

图7 工作面塑性区

2)顶板的下沉量显著减少。不同注浆方案的顶板位移如图8所示。采用深浅分带刚柔耦合注浆后,顶板位移量控制在6.8cm,是原方案38cm的18%。优化方案通过原位改变工作面顶板围岩的性质,有效的释放了深部围岩的高应力,消除了浅部的高应力,保证了整个工作面的稳定性,为后续综采工作的进行提供了安全保障。

图8 工作面顶板位移

通过以上分析,与原方案相比,优化方案的顶板下沉量与煤壁片帮程度均得到有效控制,工作面收敛得到改善。麻家梁矿14207工作面采用优化支护方案后可实现对工作面的稳定控制。

5 工程实践效果

根据深浅分带刚柔耦合注浆方案对14207工作面进行支护,并设置综合矿压观测站,对工作面顶板和煤壁位移进行实时监测,同原注浆支护方案的观测位移进行比较,位移观测结果如图9、图10所示。

图9 顶板移近量—时间曲线

图10 煤壁移近量—时间曲线

工作面顶板移近量—时间曲线如图9所示。由图9可以看出,在27d后,顶板移近量逐渐稳定。采用深浅分带刚柔耦合注浆将顶板移近量大幅度降低。由原方案的369mm减少为62mm,减少了307mm。

工作面煤壁移近量—时间曲线如图10所示。由图10可以看出,在注浆30d后,煤壁移近量趋于稳定。两种注浆方案的煤壁移近量分别为386mm、56mm,采用优化方案使得煤壁位移量减少了85.5%,与模拟结果一致。实践证明采用深浅分带刚柔耦合注浆方案能够有效解决工作面断层区的冒顶和片帮问题。

6 结 论

1)在工作面过断层时,若支护强度不够,不能有效控制工作面上方软弱顶板的变形,则极易形成软弱顶板的悬臂梁结构,最终因悬臂梁的破断发生断层区域大面积失稳,从而引发冒顶和片帮事故。

2)通过建立弹性深梁力学模型,得出断层区域顶板破断机理。计算得到工作面顶板内某一点的极限剪应力和有效极限剪应力。发现工作面顶板破断主要由有效极限剪应力引起的,有效极限剪应力越大,极限剪应力影响因子越小,顶板越容易发生冒顶现象。

3)数值模拟和现场应用效果分析表明,深浅分带刚柔耦合注浆支护技术能够有效的控制工作面顶板的变形量,保证了综采工作的正常推进。