ZrB2含量和烧结温度对ZrC-ZrB2复合材料组织与性能的影响

王圆圆,范景莲,陆琼,郝亚楠,高银

(中南大学 粉末冶金国家重点实验室,长沙 410083)

ZrC超高温陶瓷材料具有高熔点、高硬度、高弹性模量、高导电率等优良特性[1],在高超音速航空航天器的高温抗烧蚀部件[2]以及切削刀具与耐磨材料等领域有广阔的应用前景。然而,纯的单相ZrC陶瓷在实际应用中存在较大缺陷,如断裂韧性低,脆性大,耐损伤性差[3];在氧化环境下,随氧分压增加,ZrC迅速发生大面积氧化,导致材料表层多孔疏松,给实际应用带来毁灭性破坏[4-5];同时,由于 ZrC自身共价键较强,自扩散系数低,单相烧结十分困难,给实际生产带来很大挑战[6]。为了改善单相ZrC陶瓷烧结难,氧化环境下化学稳定性差的缺陷,研究人员在ZrC中添加第二相(如TiC、SiC和碳纳米管等)制备复相陶瓷[7-9]。ZrB2与ZrC具有类似的优良特性,并且ZrB2在高温氧化环境下容易生成熔融的 B2O3玻璃相覆盖在材料表面,有效抑制氧向材料内部扩散,进而提高材料的抗氧化性能[10]。徐强等[11]采用放电等离子烧结工艺(spark plasma sintering, SPS)在1 700 ℃下烧结制备的 ZrB2-ZrC块体陶瓷材料,其激光抗烧蚀性能随ZrC含量增加而下降。惠泷等[12]采用等离子熔覆技术,在低碳钢表面原位反应合成ZrB2和ZrC增强Fe基复合涂层,ZrB2和ZrC可有效阻碍裂纹扩展,提高材料的抗冲击性能,最大硬度为10 GPa。KING等[13]采用等离子电弧焊接方式制备了含 20%ZrC(体积分数)的ZrB2-ZrC连接件,硬度为12 GPa,低于扩散添加石墨的ZrB2-ZrC连接件的硬度(15.2 GPa)。目前ZrB2-ZrC材料硬度大多低于15 GPa,且断裂韧性较差,综合性能还不足以满足工业应用的要求,并且 ZrC与 ZrB2烧结时需要非常高的温度和压力辅助才能获得致密的基体[14],而SPS技术采用高密度直接脉冲电流和单轴负载在短时间内进行固相烧结[15-16],快速加热可抑制晶粒生长,同时加速材料致密化[17]。故本文作者以ZrC和ZrB2粉末为原料,采用放电等离子烧结技术,在接近ZrC再结晶温度下烧结[18],制备ZrC-ZrB2复合材料,研究 ZrB2含量在不同烧结温度下对复合材料组织形貌以及硬度与断裂韧性的影响,以期通过在合适的烧结温度条件下改变ZrB2添加量来提高ZrC- ZrB2材料的综合性能,使其得到更好的应用。

1 实验

1.1 ZrC-ZrB2复合材料制备

所用原料粉末为市售ZrC粉末(纯度99.5%,粒径为 1~5 μm)和 ZrB2粉末(纯度 99.5%;粒径为 1~5 μm);均由北京兴荣源科技有限公司生产。首先按照在 ZrC粉末中分别加入5%,10%,15%(质量分数)ZrB2的比例称量原料粉末,用行星式球磨机在180 r/min转速下混合球磨12 h,球磨介质为酒精。将球磨后的混合料放入烘箱,在50 ℃下干燥6 h,然后用100目筛网过筛,得到ZrC-ZrB2混合粉体。表1所列为原料粉末与球磨后的混合粉的氧含量。

将 ZrC-ZrB2混合粉体在真空环境下进行放电等离子烧结,得到直径为8 mm、长度5 mm的圆柱形ZrC-ZrB2块体复合材料。所用设备为德国FCT集团公司的FCT D25/3型放电等离子烧结设备,烧结温度分别为1 750 ℃和1 850 ℃,烧结压力50 MPa,升温速度200 ℃/min,保温时间10 min,水冷至200 ℃后空冷。将ZrB2的质量分数w(ZrB2)为5%,10%,15%的ZrC-ZrB2混合粉末与块体材料分别编号为ZB5,ZB10和ZB15。用砂纸将材料表面磨成镜面,进行后续检测。

表1 原料粉末与ZrC-ZrB2混合粉末的氧含量Table 1 Oxygen content of raw powders and ZrC-ZrB2 mixed powders (mass fraction,%)

1.2 性能测试

2 结果与讨论

2.1 物相组成

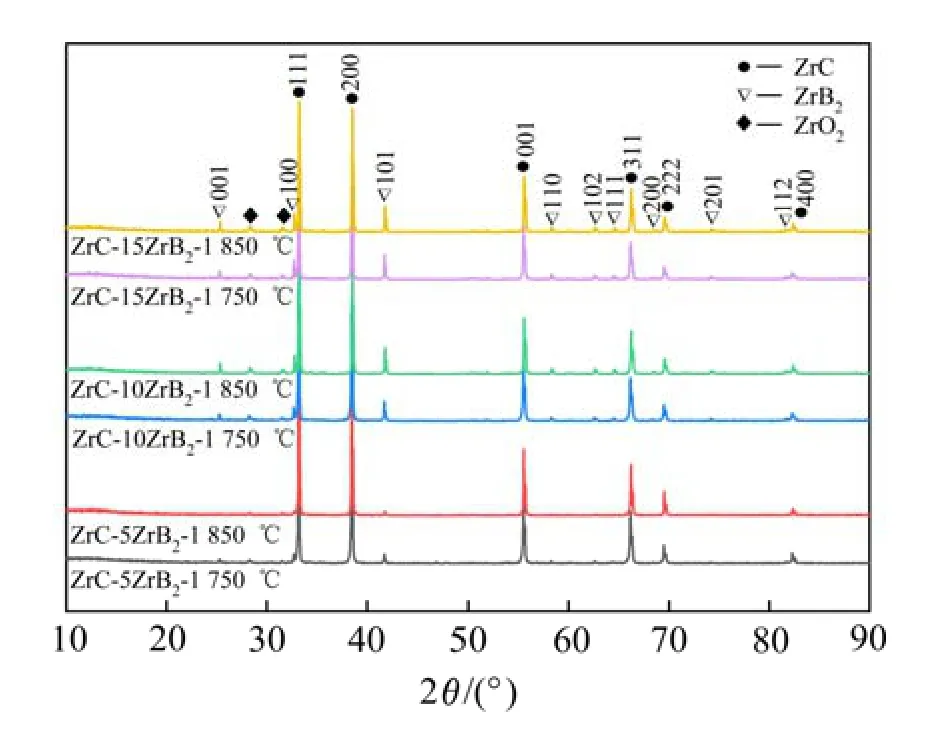

图 1所示分别为在 1 750 ℃和 1 850 ℃烧结的ZrB2含量w(ZrB2)分别为5%,10%和15%d的ZrC-ZrB2复合材料ZB5,ZB10和ZB15的XRD谱。与Jade 6.5软件标准衍射峰对比,所有ZrC-ZrB2复合材料的主要物相均为ZrC,ZrB2和少量ZrO2。随ZrB2含量增加,ZrO2增多,这是因为ZrB2在高温条件下与O2反应,生成 ZrO2。当w(ZrB2)大于 10%时,在 1 750 ℃和1 850 ℃条件下烧结,ZrB2晶体均开始在(201)和(112)晶面上生长。随烧结温度从1 750 ℃升高至1 850 ℃,衍射峰均发生小角度右移,ZB5,ZB10和ZB15分别向右偏移0.039°,0.059°和0.059°, 这是因为烧结温度升高时,原子扩散激活能减小,扩散能力增强,ZrC与ZrB2晶胞发生收缩[19]。

图1 不同温度下烧结的ZrC-ZrB2复合材料XRD谱Fig.1 XRD patterns of the ZrC-ZrB2 composite materials sintered at different temperatures

2.2 密度

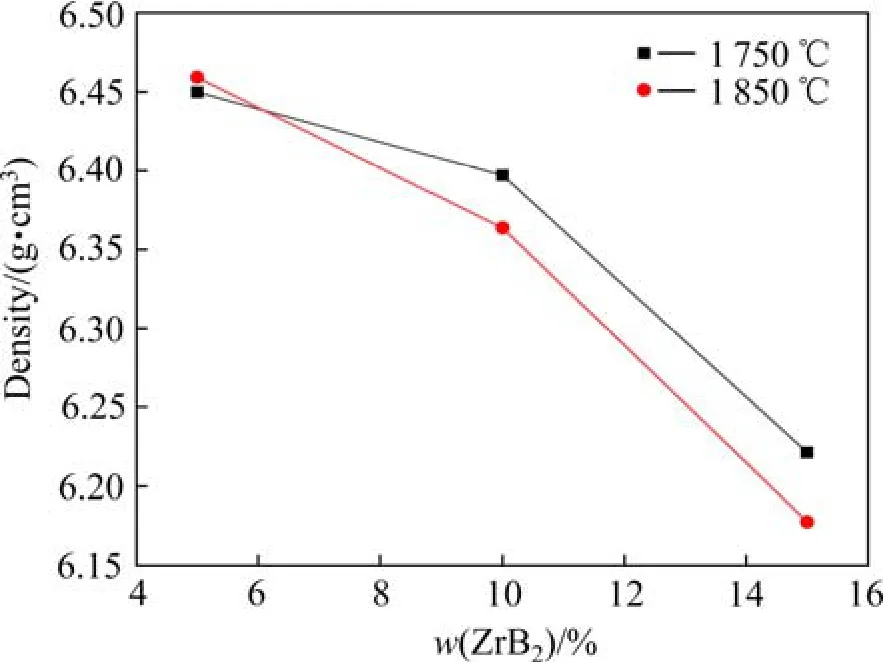

图2所示为ZrB2含量与烧结温度对ZrC-ZrB2复合材料密度的影响。由图可见,ZrC-ZrB2复合材料的密度低于ZrC的密度(6.735 g/cm3),并且随ZrB2含量增加而降低,这是因为ZrB2的密度(6.078 g/cm3)比ZrC的密度低,所以ZrB2含量越高,ZrC-ZrB2的密度越低。另外,在烧结过程中ZrC,ZrB2与原料粉末中的O发生反应生成 ZrO2(5.873 g/cm3)并产生气体 CO2和B2O3(B2O3沸点1 860 ℃)[10,19],随ZrB2含量增加,气体蒸发速率加快,因此材料密度下降幅度更大。当w(ZrB2)为5%时,1 750 ℃烧结密度低于1 850 ℃烧结密度,这是因为随烧结温度升高,ZrC的扩散速率加快,烧结体中形成的闭孔缩小且数量减少,因此材料密度增加。与之相反,当 ZrB2含量增至 10%和 15%时,1 750 ℃烧结密度高于1 850 ℃烧结密度,原因是随 ZrB2含量增加和烧结温度升高,ZrC与ZrB2二者跟原料粉末中的O反应更快,生成的气体CO2和B2O3更多,气体排出后产生的孔洞增多,所以 1 850 ℃下的烧结密度低于1 750 ℃的烧结密度。

图2 ZrB2含量与烧结温度对ZrC-ZrB2复合材料密度的影响Fig.2 Effects of ZrB2 content and SPS temperature on the density of ZrC-ZrB2 composite materials

2.3 显微组织

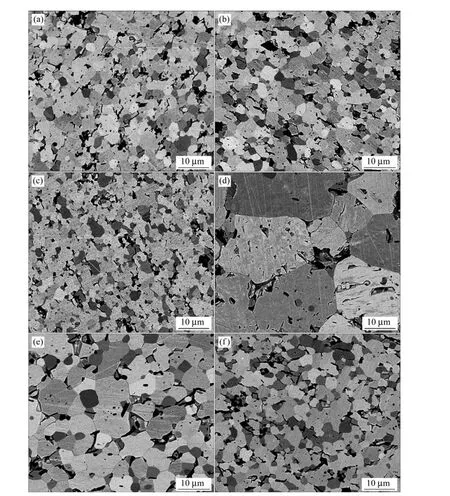

图3所示为ZrC-ZrB2复合材料表面的SEM形貌。从图中看出,在相同烧结温度下,随ZrB2含量增加,材料晶粒组织更细小均匀,这是因为ZrB2阻碍了ZrC晶界的扩散,ZrB2含量越多,晶界扩散受到的阻碍越大。随烧结温度从 1 750 ℃升高至 1 850 ℃时,所有ZrB2含量不同的 ZrC-ZrB2复合材料均出现不同程度的晶粒长大粗化。其中ZrB2含量为5%的晶粒粗化最严重,ZrC平均晶粒尺寸从 5.96 m大幅增加到27.66 μm;ZrB2含量为10%时,ZrC平均晶粒尺寸从5.28 μm明显长大到10.51 μm;ZrB2含量为15%时,晶粒粗化不明显,ZrC平均晶粒尺寸从3.61 μm小幅增大到5.29 μm。这是因为当ZrB2含量为5%时,材料在 1 750 ℃温度下即完成形核与烧结致密化,如升高烧结温度,部分晶粒长大并逐步吞并周围小晶粒,因此晶粒尺寸显著增大。当ZrB2含量为15%时,第二相在晶界处对ZrC晶粒的长大起到钉扎作用,严重阻碍ZrC在晶界处的扩散,从而降低ZrC总的晶界界面能,提高形核率,形成大量细小的ZrC晶粒[21]。

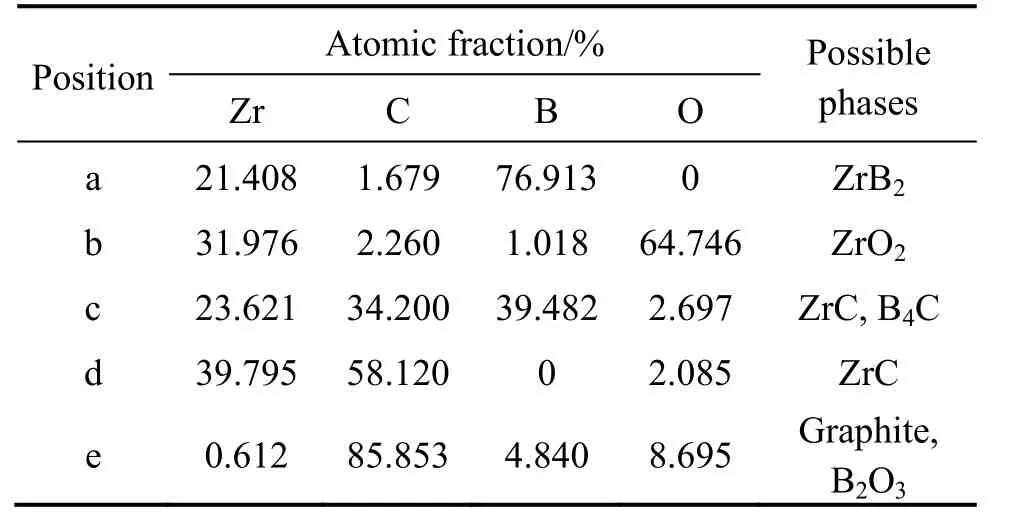

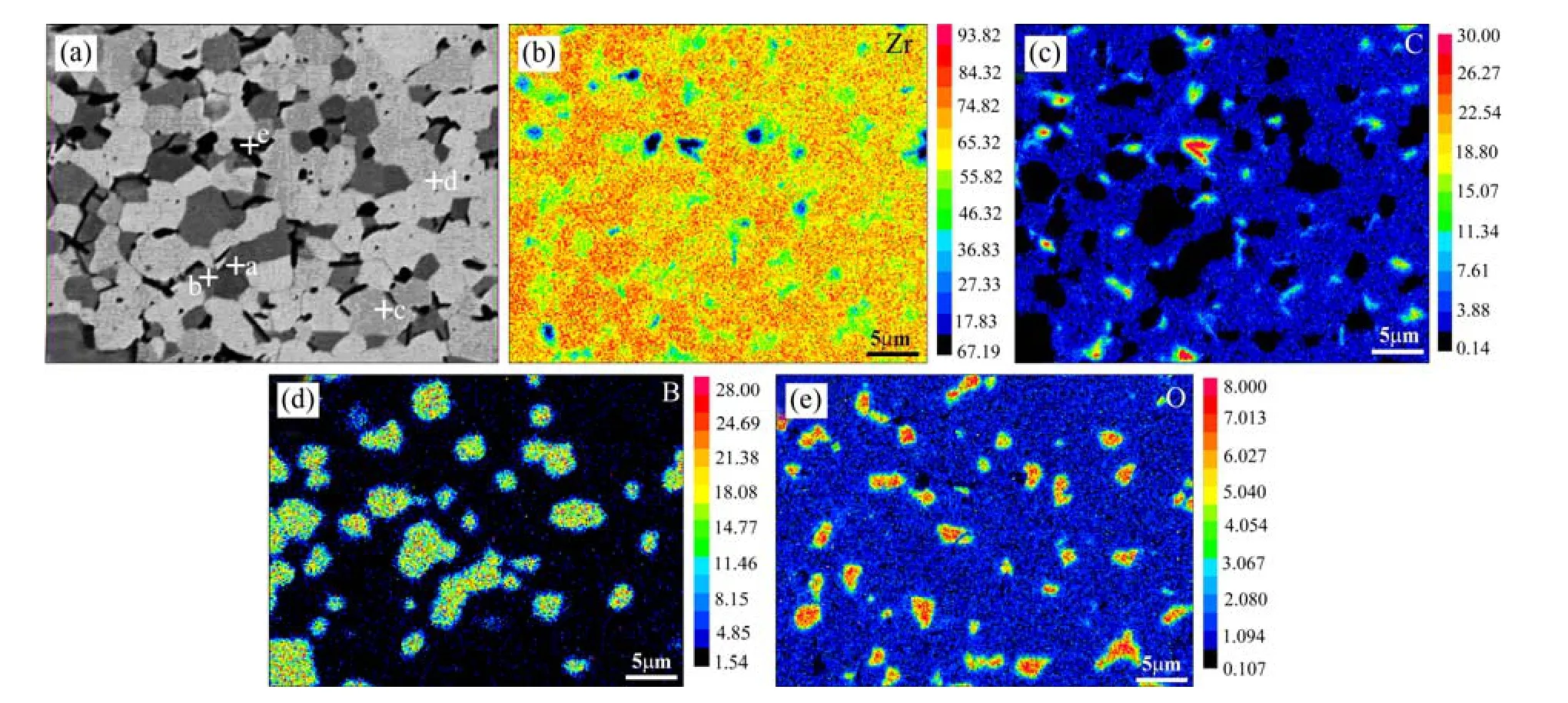

图4所示为在1 850 ℃ 烧结的ZrC-15ZrB2复合材料SEM图像和EPMA面扫结果。从图4(a)可知,材料中包含5种不同衬度的组织:深灰色相(a区域),灰色相(b区域),浅灰色相(c区域),白色相(d区域)和黑色相(e区域)。深灰色相、灰色相、浅灰色相和白色相为鳞片状,黑色相多为黑色针棒状,大多在深灰色相周围聚集。表 2所列为这 5种组织的电子探针(EPMA)检测分析结果。深灰色组织中Zr含量和B含量较高,结合XRD分析结果可知为ZrB2。灰色组织中Zr,O含量较高,结合XRD分析结果可知为ZrO2,是ZrC和ZrB2分别与氧反应的产物。浅灰色组织中主要含有Zr,B 和 C元素,为ZrC与ZrB2的混合组织。白色组织中Zr,C含量较高,结合XRD分析结果可知为ZrC。黑色针棒状组织中含有大量C元素和少量B、O元素,这是由于SPS过程中模具和垫纸是石墨材质,烧结时会向烧结体中扩散,同时ZrB2与粉末中的吸附氧在高温下发生反应生成B2O3,未能及时挥发出去,造成少量B,O在石墨中富集。同时根据EPMA面扫结果,发现ZrB2与ZrO2均匀分布在ZrC的晶界处,阻碍ZrC晶粒长大,这与复合材料表面形貌分析结果一致。

图3 不同ZrB2含量的ZrC-ZrB2复合材料表面SEM形貌Fig.3 SEM micrographs of ZrC-ZrB2 composite materials with different ZrB2 content(a), (b), (c): ZB5, ZB10 and ZB15 sintered at 1 750 ℃, respectively;(d), (e), (f): ZB5, ZB10 and ZB15 sintered at 1 850 ℃, respectively

表2 图4(a)中各组织的EPMA检测分析结果Table 2 EPMA elemental analysis of different positions marked in Fig.4(a)

2.4 力学性能

图4 1 850 ℃烧结的ZrC-15ZrB2复合材料的SEM形貌和EPMA面扫结果Fig.4 SEM image and EPMA surface scan results of ZrC-15ZrB2 composite material sintered at 1 850 ℃(a) SEM image; (b), (c), (d), (e) Zr, C, B and O element distribution map, respectively

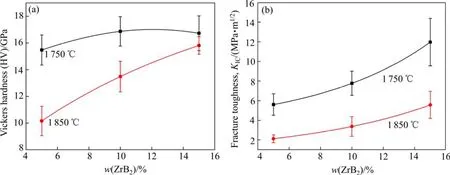

图5 ZrB2添加量与烧结温度对ZrC-ZrB2复合材料性能的影响Fig.5 Effect of ZrB2 content and SPS temperature on properties of ZrC-ZrB2 composite materials

图 5所示为ZrB2含量对ZrC-ZrB2复合材料硬度和断裂韧性的影响。由图可见,随ZrB2含量增加,材料的维氏硬度与断裂韧性均升高,这与材料致密度及晶粒尺寸有关[22]。由图3可知,ZrB2含量越高,材料组织中弥散分布的ZrB2晶粒越细小,能产生很好的细晶强化作用,使得材料的硬度与断裂韧性提高。烧结温度不同,细晶强化效果不同。在 1 750 ℃烧结时,ZrC-ZrB2均处于烧结致密化阶段,随ZrB2含量增加,晶粒更细,材料的韧性大幅增加,ZB15的断裂韧性达到11.972 MPa·m1/2,而硬度先增大后减小,ZrB2含量为10%时硬度最高,为16.868 GPa,是因为ZrB2含量为15%时,ZrB2与氧反应生成的韧性相ZrO2增多[23],导致材料的硬度略微下降,而韧性增加。将烧结温度升高到1 850 ℃时,所有ZrC-ZrB2复合材料均完成了再结晶及晶粒长大,ZrB2与氧反应生成的ZrO2和B2O3增多,大量B2O3从烧结体内排出,导致材料致密度下降,进而使得整体力学性能下降。但随 ZrB2含量从5%增加至15%,第二相增多,ZrB2晶粒阻碍晶界滑移,晶粒长大受到抑制,明显变细,使得材料的硬度与韧性升高,分别从10.156 GPa和2.120 MPa·m1/2升高至15.811 GPa 和 5.527 MPa·m1/2。

图 6(a)和(c)所示分别为 1750 ℃烧结的 ZB5和ZB15的裂纹金相照片,图(b)为图(a)裂纹放大图。从图(a)和(c)看出,ZB5的压痕尖端裂纹长于ZB15,ZB15的断裂韧性优于ZB5。从图(b)看出,裂纹向前扩展时,遇到ZrC,ZrB2和ZrO2晶粒的阻碍,发生倾斜或偏转,沿阻力较小的晶界处继续扩展,进而延长裂纹扩展路径,吸收大量断裂能,表现为材料断裂韧性提高[24]。ZB15的晶界数量较多,阻碍裂纹运动作用更明显,裂纹偏转程度变大,所以其韧性比ZB5好。

图6 1 750 ℃烧结的ZrC-ZrB2复合材料维氏硬度压痕的金相照片Fig.6 Metallographic images of Vickers hardness indentation of ZrC-ZrB2 composite materials sintered at 1 750 ℃(a), (c) Metallographic photo of ZB5 and ZB15, respectively;(b) Magnified image of the rectangular frame in Fig.6(a)

3 结论

1) 采用放电等离子烧结法制备的ZrB2含量(质量分数)分别为5%,10%和15%的ZrC-ZrB2复合材料,主要物相为ZrB2,ZrC和ZrO2,表面形貌呈鳞片状。随ZrB2含量增加,ZrO2增多。

2) ZrC-ZrB2复合材料的密度随 ZrB2含量增加而降低。当ZrB2含量为5%时,1 750 ℃的烧结密度低于1 850 ℃的烧结密度,当ZrB2含量增至10%和15%时,1 750 ℃烧结密度高于1 850 ℃烧结密度。

3) 在 ZrC中加入一定量的 ZrB2,可起到细晶强化作用。1 750 ℃烧结 ZrC-ZrB2材料整体力学性能较佳,ZrB2含量为10%时,硬度最大,为16.868 GPa,ZrB2含量为15%时,韧性最好,为11.972 MPa·m1/2。