粉体表面改性对氧化锆光固化成形的影响

李青,刘耀,蔡伟金,石原,刘绍军,

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 深圳研究院,深圳 518057)

氧化锆陶瓷具有强度高、硬度高、耐腐蚀等优良性能,广泛应用于结构陶瓷、电子陶瓷、生物陶瓷等领域[1-4]。但氧化锆陶瓷由于硬度高、韧性差,在采用传统成形方法成形时易出现坯体密度低、均匀性差、强度低等缺点[5-7]。此外,传统成形工艺依赖于模具,因此加工周期长、成本高,且难制备复杂形状和内部连通孔等结构。光固化成形技术(stereo lithography, SL)是一种快速成形方法,无需模具,并且可成形复杂形状的零件,成形件精度高[8-10]。近年来,利用SL技术制备复杂形状的致密陶瓷零件成为陶瓷增材制造的研究热点。CHARTIER等[11-15]制备固相含量(体积分数)高达60%的Al2O3陶瓷浆料,建立了SL陶瓷浆料的相关理论模型。ZHOU等[16-18]开发出一种新型水基陶瓷浆料,并研究了分散剂、粉末粒径等对SiO2浆料粘度的影响,但制备的SiO2陶瓷叶片的烧结致密度仅为62.45%。为保证成形过程的顺利进行,并得到致密陶瓷零件,要求陶瓷浆料具有固相含量高、粘度低及固化深度大等特点[19-21]。然而,目前研究及工业所用ZrO2粉体粒度多为亚微米或纳米级别,比表面积较大,粉体表面通常存在大量羟基,导致粉体与有机光敏树脂间亲和性差,在树脂中难以均匀分散,影响成形过程,进而影响陶瓷零件的致密度及性能[22]。利用改性剂对粉体进行表面改性,可减少粉体团聚[23]。SUN等[24]分别用油酸(OA)、偶联剂KH560和Disperbyk对纳米ZrO2粉体进行改性,使粉体粒径分布变窄,团聚减少,浆料表观粘度降低。光固化陶瓷浆料与注射成形、流延成形等所用浆料相比,除考虑稳定性、粘度外,还需考虑其固化深度,以保证层与层之间的紧密结合。本文选用不同改性剂对ZrO2粉体表面进行改性,研究改性剂种类及含量对浆料粘度和固化深度的影响,以期制备出高固相、低粘度的氧化锆陶瓷浆料,最终获得高致密度的ZrO2陶瓷零件,为树脂基陶瓷浆料的配制提供实验依据。

1 实验

1.1 原料

所用原料粉末为钇稳定氧化锆粉(3Y-TZP),由江西赛瓷材料有限公司生产,ZrO2与Y2O3的总含量(质量分数)>99%,d50=860 nm。甲基丙烯酸(MAA),上海阿拉丁试剂有限公司,纯度>98%;3-(异丁烯酰氧)丙基三甲氧基硅烷(γ-MPS),上海阿拉丁试剂有限公司,纯度>97%;硬脂酸(SA),上海沪试化工有限公司,纯度AR。低聚物双酚A环氧丙烯酸酯(BAEA),南京嘉中化工科技有限公司;稀释剂三羟甲基丙烷三丙烯酸酯(TMPTA),上海阿拉丁试剂有限公司,纯度>85%;稀释剂二缩三丙二醇二丙烯酸酯(TPGDA),上海阿拉丁试剂有限公司,纯度>90%;稀释剂甲基丙烯酸异冰片酯(IBMA),上海阿拉丁试剂有限公司,纯度>85%;引发剂二苯基(2,4,6-三甲基苯甲酰基)氧化膦(TPO),上海阿拉丁试剂有限公司,纯度>97%。

1.2 ZrO2粉体改性

称取50.00 g ZrO2粉加入到尼龙球磨罐中,分别加入改性剂MAA,γ-MPS和SA,改性剂的添加量(质量分数)分别为0.5%,1.0%,1.5%和2.0%。向球磨罐中加入100 g无水乙醇(对于改性剂γ-MPS,加入纯水5 g、无水乙醇95 g),加入直径分别为10 mm和7 mm的氧化锆磨球,原料、无水乙醇以及大、小磨球的质量比为1:2:2:1,以300 r/min的转速球磨12 h。球磨后的混合料在75 ℃干燥,研磨过筛后,得到表面改性的ZrO2粉体,放入干燥箱备用。

1.3 浆料制备

按m(BAEA):m(TMPTA):m(TPGDA):m(IBMA)=2:2:3:3的比例称取低聚物 BAEA和活性稀释剂TMPTA、TPGDA、IBMA,再按其总质量的 2.0%称取TPO,一起加入料杯中,在真空搅拌脱泡机中搅拌120 s,得到预混液。在预混液中加入 ZrO2粉体,搅拌150 s,得到浆料。

1.4 光固化成形

采用自制的光固化设备成形牙冠及尺寸为 10 mm×10 mm×5 mm的试样。首先,用Pro E软件绘制牙冠及尺寸为10 mm×10 mm×5 mm的三维模型,用 STL的格式导入切片软件中,设置切片层厚为 20 μm,曝光时间为15 s。将ZrO2浆料加入料槽中,浆料在刮刀作用下涂抹均匀,用波长405 nm光源照射浆料进行单层固化。单层固化完成后,工作台升起,料槽旋转,旋转过程中,刮刀再次将浆料涂抹均匀,随后料槽停止旋转,工作台下降,进行下一次固化。如此循环,直至完成零件打印。将打印坯体取下,用无水乙醇超声清洗15 min。

1.5 脱脂烧结

将光固化成形 ZrO2坯体在空气中分别在 200 ℃保温1 h、300 ℃保温2 h、600 ℃保温2 h,以脱除有机物。脱脂后的坯体于1 500 ℃保温3 h,以10 ℃/min的降温速率降到500 ℃后随炉冷却至室温,得到氧化锆牙冠和块体试样。

1.6 表征

采用红外光谱测试仪(TENSOR27)表征改性前后ZrO2粉体的表面基团,测量范围为500~4 000 cm-1。利用激光粒度仪(MASTERSIZER 3000)测试粉体的粒度分布。用平行板直径为 40 mm的旋转流变仪(AR2000EX)测试浆料粘度,剪切速率为1~1 000 s-1。采用阿基米德排水法测定氧化锆陶瓷的烧结密度。通过沉降实验比较浆料的稳定性,取8 mL浆料于离心管中,静置24 h,观察浆料沉降情况。采用螺旋测微器测量固化深度。

对成形尺寸为10 mm×10 mm×5 mm的氧化锆陶瓷样品进行性能测试。用维氏硬度计(HVS-5)测定陶瓷的硬度,相同样品取3个进行测试,每个样品表面分散选取3个位置进行测量,取平均值。利用X射线全自动衍射仪(XRD,Advance D8)进行物相分析,测量范围 10°~80°,扫描速度 8 (°)/min。利用扫描电镜(Quanta 250 FEG)观察氧化锆陶瓷的表面形貌。

2 结果与讨论

2.1 氧化锆粉体结构

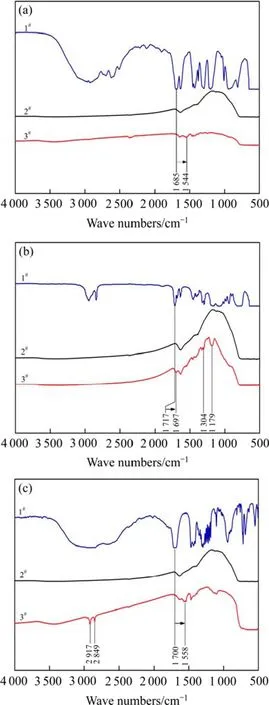

图1 表面改性剂(1#)以及原始氧化锆粉体(2#)和改性后的氧化锆粉体(3#)的傅立叶变换红外光谱图Fig.1 FTIR spectrum of surface modifier (1#), raw ZrO2 powders (2#) and modified ZrO2 powders (3#)(Modifier in Fig.1(a), (b), (c) is MAA, γ-MPS and SA, respectively)

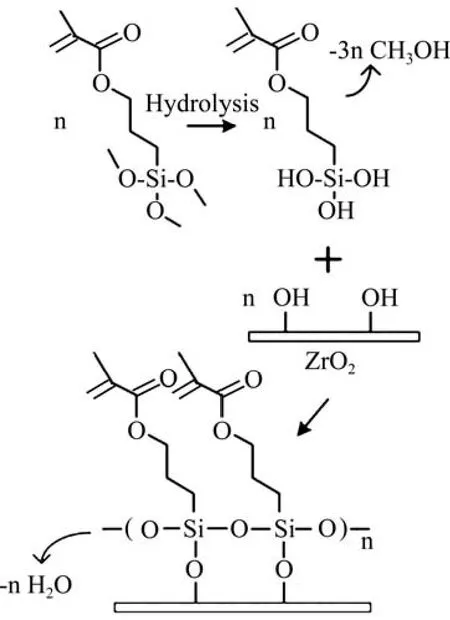

图 1(a),(b)和(c)所示为改性剂(MAA,γ-MPS和SA)、原始 ZrO2粉体和用不同改性剂改性后的 ZrO2粉体的红外光谱图。从图1(a)可知,用MAA改性后的 ZrO2粉体在 1 685 cm-1附近未出现游离羧基(—COOH)中C=O键的特征吸收峰,而在1 544 cm-1处出现吸收峰。原因为改性过程中 MAA中的—COOH与粉体表面羟基(—OH)反应,使C=O上所连基团发生变化,导致C=O键的吸收峰发生偏移。其反应机理为R-COOH+HO-ZrO2→R-COO-ZrO2+H2O,其中R为CH2=C(CH3)—。从图1(b)可知,γ-MPS改性后的ZrO2粉体在1 697,1 304和1 179 cm-1处出现新的吸收峰,说明存在α,β-不饱和酯键(—CH=CH—COO—)[25]。此外,C=O键的吸收峰从1 71 7 cm-1处偏移至1 697 cm-1处,表明α,β-不饱和酯键上所连基团发生改变,其改性机理如图2[24-25]所示:γ-MPS首先发生水解,水解产物再与粉体表面的羟基发生反应,取代粉体表面羟基吸附在粉体表面。由图1(c)可见,SA改性的ZrO2粉体在2 917和2 849 cm-1处出现吸收峰,该位置为C—H键的伸缩振动特征吸收峰。与图1(c) 1#相比较,3#在1 700 cm-1附近未出现游离羧基中C=O键的特征吸收峰,而在1 558 cm-1处出现新的吸收峰,表明 C=O所连基团发生变化而使峰的位置发生偏移。据此推断,在改性过程中SA上的—COOH与粉体表面羟基反应,其反应式为 R-COOH+HO-ZrO2→R-COO-ZrO2+H2O(其中R为CH3(CH2)15CH2-)。

综上可知,甲基丙烯酸,3-(异丁烯酰氧)丙基三甲氧基硅烷和硬脂酸这3种改性剂均以化学吸附的方式吸附在ZrO2粉体表面。

图2 γ-MPS改性ZrO2粉体示意图Fig.2 Schematic diagram of γ-MPS modified ZrO2 powders

2.2 浆料的稳定性

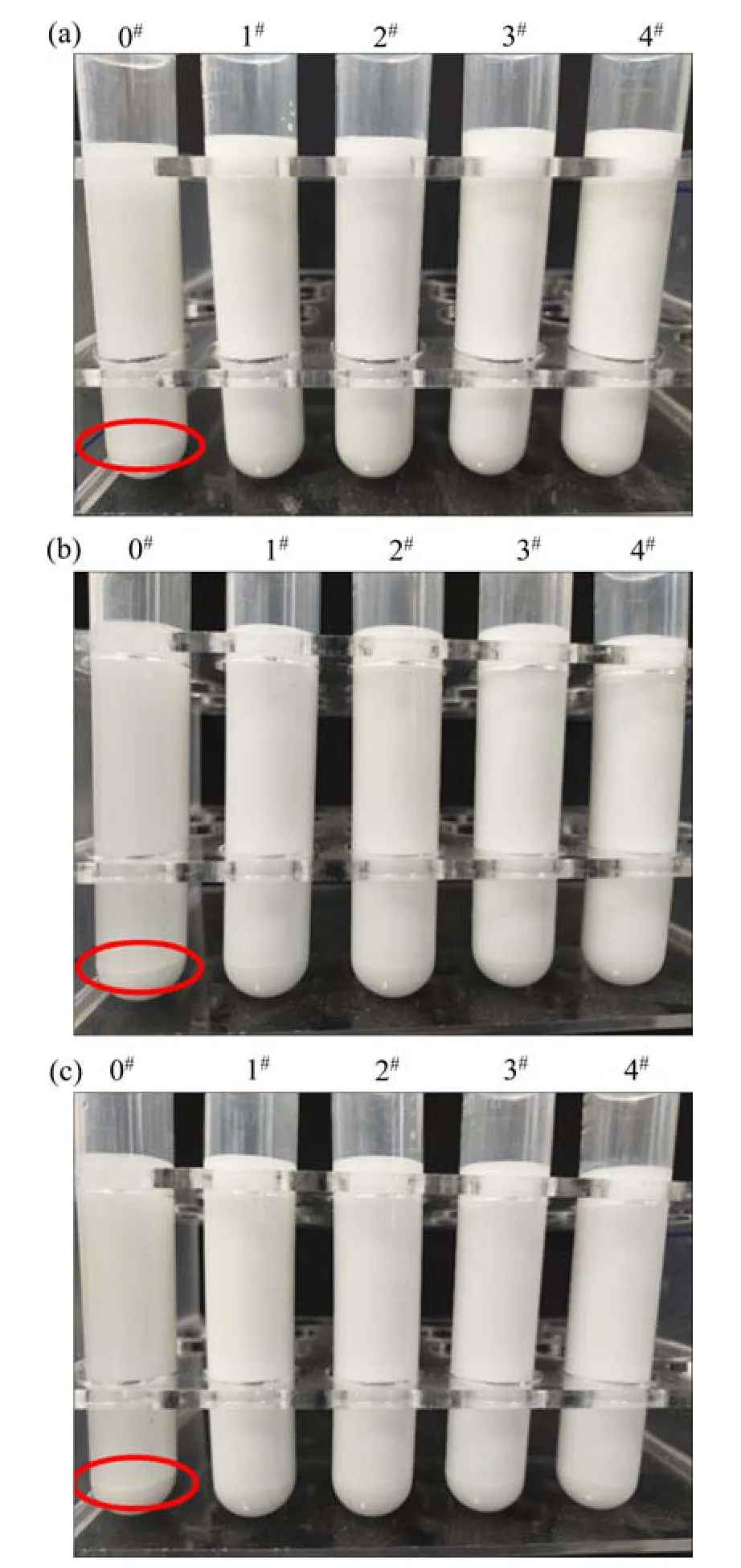

图3所示为固相含量(质量分数,下同)为10%的ZrO2光固化浆料静置24 h后的沉降图。由图可见,用原始 ZrO2粉体制备的浆料(图 1(a),(b)和(c)中的 0#))出现明显分层,而用MAA,γ-MPS 和 SA改性粉体的浆料都未出现明显分层现象,表明对氧化锆粉体进行表面改性可提高浆料的稳定性。根据相似相容原理可知,改性剂中的基团取代粉体表面羟基吸附在粉体表面,使粉体表面由亲水性变为亲油性,增加了粉体与有机树脂之间的亲和性,从而提高浆料稳定性。

图3 ZrO2粉体表面改性对浆料稳定性的影响Fig.3 Effect of surface modification on ZrO2 slurry stability(settling for 24 h)(a), (b), (c) ZrO2 modified with MAA, γ-MPS and SA, respectively(0#, 1#, 2#, 3# and 4# represent add amount of surfactants are 0,0.5%, 1.0%, 1.5% and 2.0%, respectively)

2.3 浆料的粘度

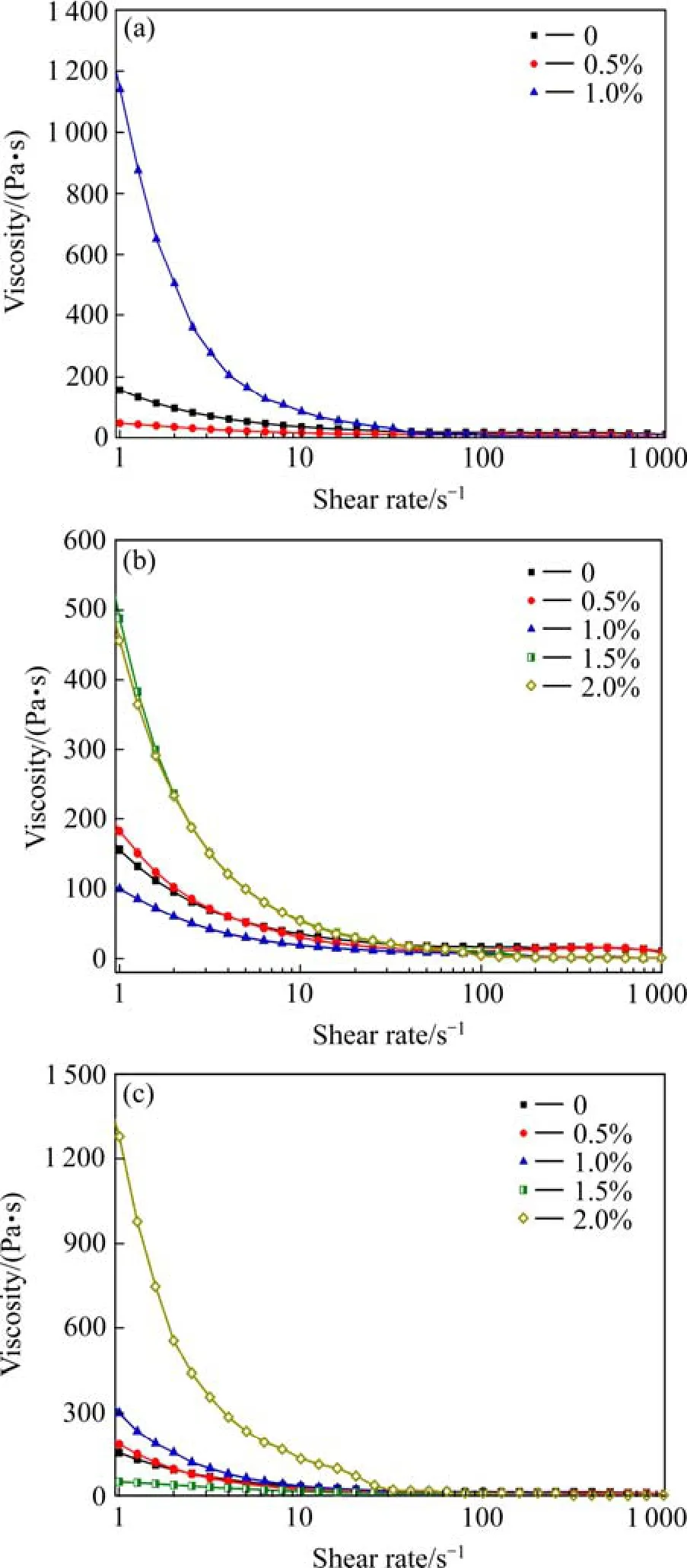

图4 改性剂的种类与含量对ZrO2光固化浆料粘度影响Fig.4 Effect of surfactants type and contents on rheological behavior of ZrO2 slurry(a) MAA modified; (b) γ-MPS modified; (c) SA modified

图4所示为改性剂种类和用量对固相含量为70 %的氧化锆浆料粘度的影响。由图可知,所有浆料均表现出剪切变稀的特性,随剪切速率增加,浆料粘度减小。不同的改性剂,其含量对浆料粘度的影响趋势相同,随改性剂用量增加,浆料粘度先减小然后增大。粘度的大小体现粉体与树脂体系的相容性,浆料粘度越小,表明粉体与树脂的相容性越好[26-27]。光固化浆料的粘度增大会增加 SL成形难度,影响陶瓷零件致密度及性能。MAA,γ-MPS和SA的最佳用量分别为0.5%,1.0%和1.5%,其中添加0.5%MAA的改性效果最好,浆料粘度降低效果最显著,剪切速率为1 s-1时,浆料粘度由156.2 Pa·s降为47.1 Pa·s。当改性剂添加量不足时,不足以对粉体表面进行全部包覆,粉体表面仍存在亲水性的羟基,影响粉体与树脂之间的相容性,进而影响陶瓷粉体在树脂中的均匀分散,羟基的存在使粉体之间由于氢键等吸引力而产生絮凝,使浆料粘度上升。改性剂用量过大时,多余的改性剂分子游离于树脂基中,相互缠绕联结,阻碍陶瓷粉体颗粒的移动,导致浆料粘度上升。当改性剂用量适宜时,改性剂在ZrO2粉体表面形成饱和吸附,使粉体表面由亲水性变为亲油性,氧化锆粉体与树脂体系的亲和性得到改善,从而使浆料粘度降低[28]。

2.4 氧化锆粉体的粒径

图5 改性剂最佳添加量下ZrO2粉体的粒度分布Fig.5 Particle size distribution of ZrO2 powders with optimal content of surfactant

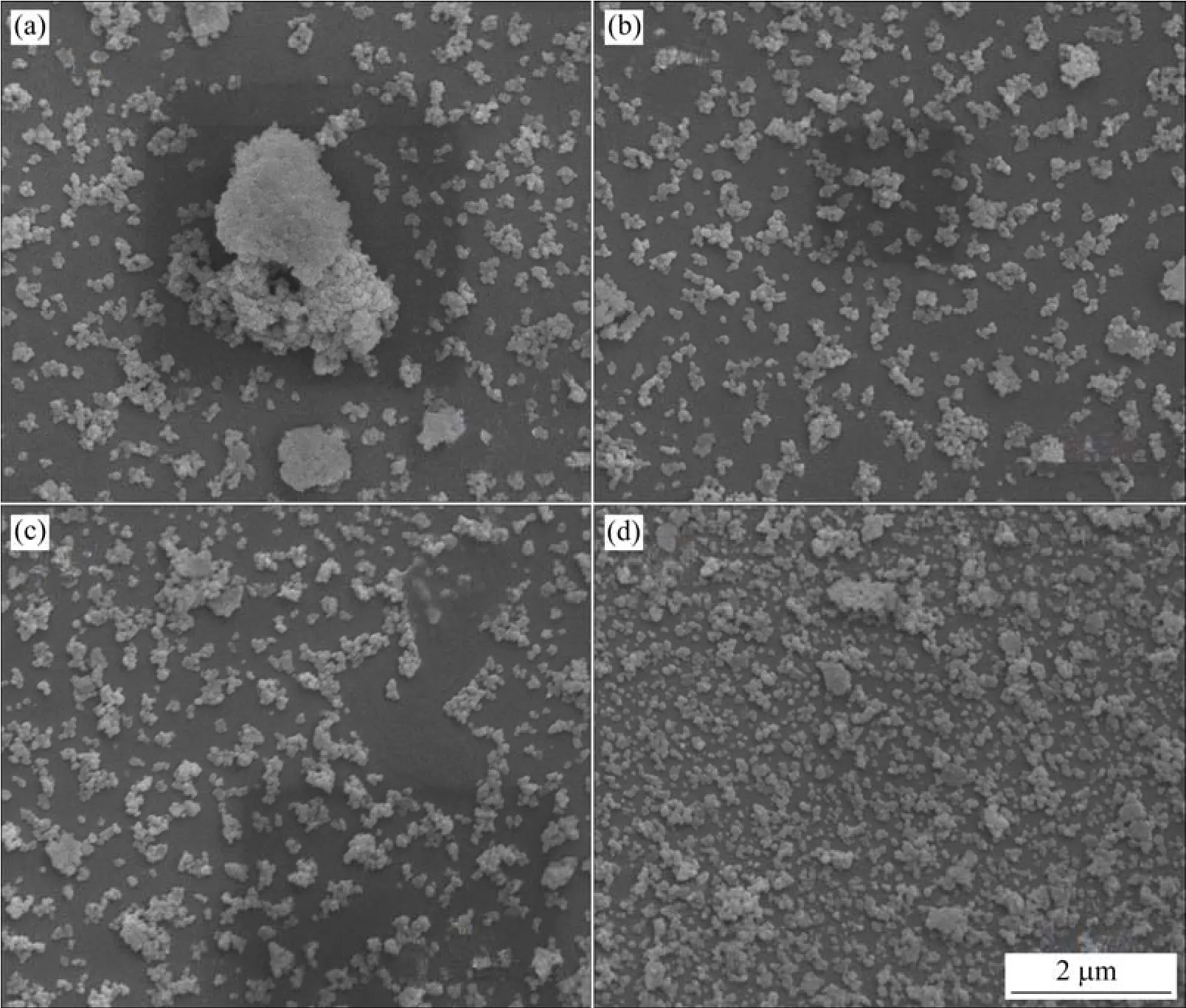

图6 ZrO2粉体改性前与用不同改性剂改性后的SEM形貌Fig.6 SEM images of ZrO2 before and after modification with different surfactants(a) Before modification; (b) Modified with 0.5%MAA; (c) Modified with 1.0%γ-MPS; (d) Modified with 1.5%SA

图5所示为原始ZrO2粉体、未加改性剂球磨12 h后的ZrO2粉体、分别添加0.5%MAA,1.0%γ-MPS和1.5%SA进行表面改性后的ZrO2粉体粒度分布,图6所示为粉体改性前与改性后的SEM形貌。由图5可见,ZrO2粉体球磨前与球磨12 h后,平均粒径与粒径分布基本相同,说明在未添加改性剂的条件下,球磨对粉末粒径未产生明显影响。对比原始粉体与改性后粉体的粒径发现,改性后粉体平均粒径减小,粒度分布变窄。用MAA,γ-MPS和SA改性的粉体平均粒径分别为176,199和188 nm,约为原始粉体粒径(d50=860 nm)的1/4。从图6可见,表面改性后团聚的粉体被分散开,团聚程度明显降低。在光固化成形过程中,氧化锆粉体分散到有机树脂中,粉体团聚会对粉体在树脂中的分散均匀性产生不利影响,从而影响成形件的质量。对氧化锆粉体进行表面改性后,粉体表面羟基被改性剂分子所取代,因羟基存在而产生的氢键等作用力减弱,阻碍了粉体间的相互吸引,从而减少粉体团聚。

2.5 浆料的固化性能

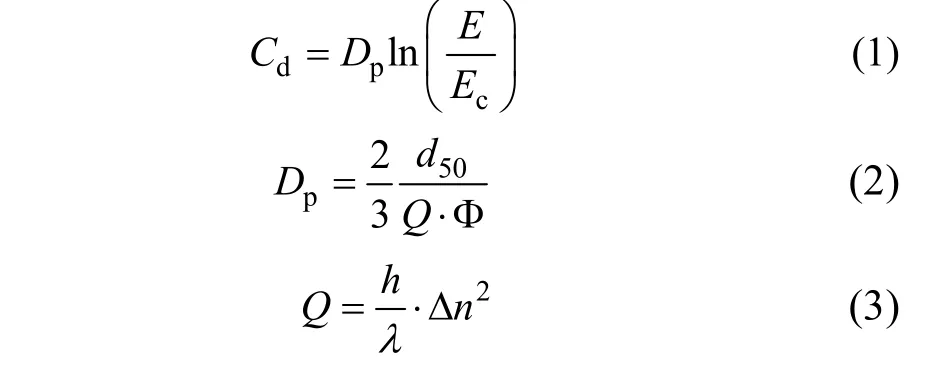

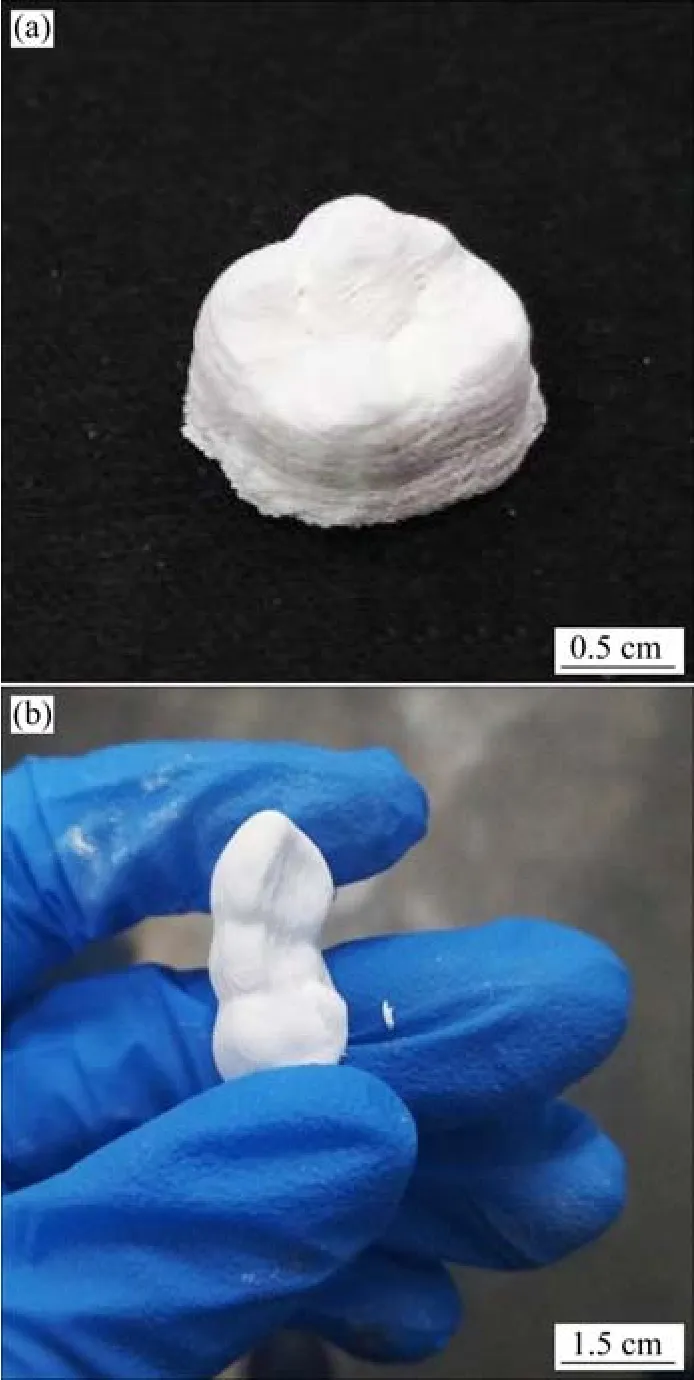

光固化用陶瓷浆料除了要考虑其稳定性和粘度外,还需考虑其固化深度。为保证成形精度,获得无缺陷的生坯,最终得到致密的陶瓷零件,光固化陶瓷浆料应具有较大的固化深度,以确保层与层之间的紧密结合。图7所示为分别添加0.5%MAA,1.0%γ-MPS和1.5%SA进行表面改性后的氧化锆粉体浆料(固相含量为50%)的固化深度(Cd)。由图可知,对氧化锆粉体改性可减小浆料的固化深度。式(1)~(3)[15,29-31]为固化深度与能量密度、粉体平均粒径、浆料固相含量、粉体与树脂间折射率差等参数的关系式。

由式(1)~(3),得到:

式中:Cd为固化深度;Dp为敏感因子;E为能量密度;Ec为临界能量密度;d50为粉体平均粒径;φ为固相含量;h为颗粒间距离;λ为入射光波长;Δn为粉体与树脂的折射率差值。测得改性前的固化深度Cd0为495 μm,用MAA,SA和γ-MPSCd改性后,固化深度分别减小至359,315和344 μm。表面改性后氧化锆粉体粒径减小至原来的 1/4,由式(4)可知,在其他条件不变的情况下,若Δn不变,则Cd也应为粉体改性前的1/4,但实际所测固化深度大于1/4Cd0,可间接推测粉末改性后 Δn减小了,这表明改性剂可减小粉体与树脂基之间的折射率差,而树脂基的折射率未发生改变,则可知改性后粉体的折射率减小。

图7 用不同改性剂改性的氧化锆浆料的固化深度Fig.7 Cure depth of zirconia slurry(Energy density is 4 mJ/cm2)

2.6 氧化锆陶瓷性能

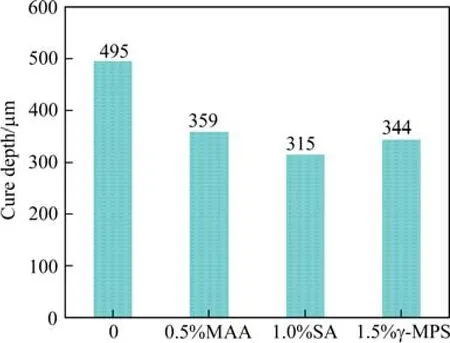

图8 氧化锆陶瓷牙托样品Fig.8 ZrO2 components fabricated using SL

图8所示为烧结后的氧化锆牙齿的宏观照片。从实验结果可知,采用该浆料能制备形状复杂的陶瓷零件。

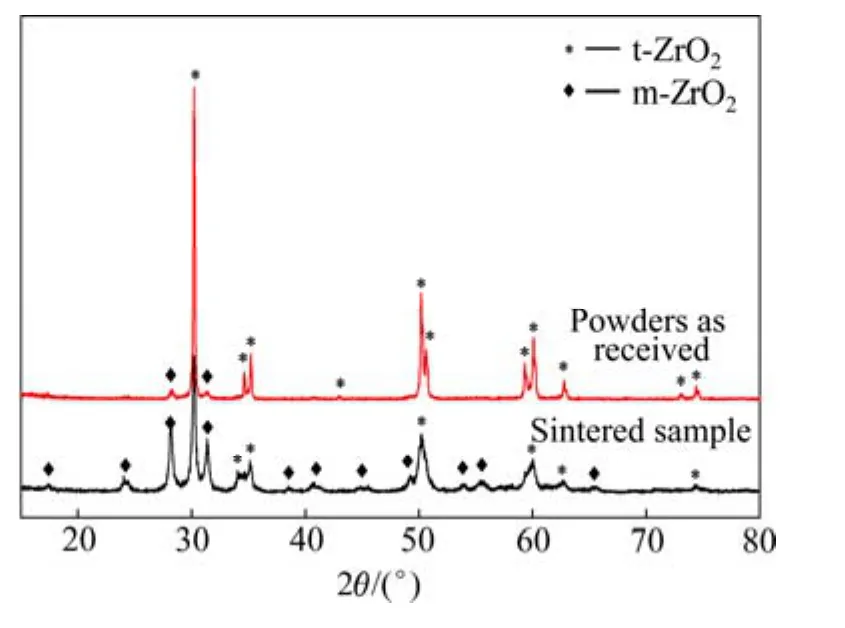

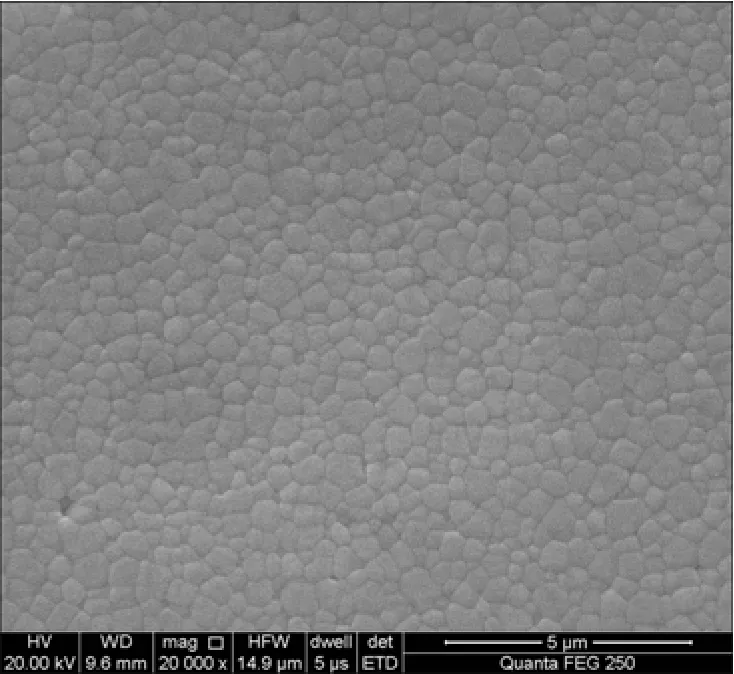

对原始 ZrO2粉体及其烧结后的 ZrO2陶瓷进行XRD分析。结果如图9所示。从图中看出,原始氧化锆粉体中主要为m-ZrO2相,而烧结陶瓷主要为t-ZrO2相,存在少量m-ZrO2相。表明在烧结过程中氧化锆发生了相变。纯ZrO2在1 170 ℃会发生单斜相(m)↔四方相(t)的转变,t相在室温下不能稳定存在。实验所用为钇稳定氧化锆粉体,Y2O3可与 ZrO2形成固溶体,固溶体的存在可使t相保持至室温。烧结后的氧化锆陶瓷SEM形貌如图10所示。测得其密度为6.02 g/m3,相对密度达到98.7%,硬度HV10为1 290,由图可见陶瓷较致密,仅存在极少量的孔隙,且孔隙尺寸较小。

图9 原始ZrO2粉体及其烧结样品的XRD谱Fig.9 XRD patterns of ZrO2 powders as received and sintered sample

图10 ZrO2陶瓷烧结样品的SEM形貌Fig.10 SEM microstructure of ZrO2 sintered sample

3 结论

1) 分别用甲基丙烯酸,3-(异丁烯酰氧)丙基三甲氧基硅烷和硬脂酸作为改性剂对 ZrO2粉体进行表面改性,3种改性剂均以化学吸附的方式吸附在粉体表面,可降低粉体团聚。

2) 表面改性可提高氧化锆浆料的稳定性,静置24 h后,浆料未出现明显分层现象。当加入0.5%MAA改性时,降低浆料粘度的效果最显著,在剪切速率为1 s-1下,浆料粘度由 156.2 Pa·s降为 47.1 Pa·s。

3) 0.5%MAA改性氧化锆制备固相含量为75%的浆料,光固化成形和烧结后,得到相对密度为 98.7%的氧化锆陶瓷,主要为 t-ZrO2相,显微硬度 HV10为1 290。