新型浆料注射法制备C/C复合材料的显微组织及力学性能

胡姣,李国栋,张洋,韩前武,姜毅

(中南大学 粉末冶金研究院国家重点实验室,长沙 410083)

C/C复合材料是以炭纤维为增强体,炭质材料为基体的一种新型高温结构材料。它具有密度小、比模量高,比强度高、耐高温、耐腐蚀、耐磨损等一系列优异性能,现已广泛应用于航天、航空、机械、化工等各个领域[1-5]。目前C/C复合材料的制备工艺仍然存在着一些亟待解决的问题,如工艺繁杂、制备周期长(沉积时间300 h以上)、成本高、坯体密度不均、厚壁 (大于30 mm)部件制备困难等,无数科研工作者为此付出了巨大的努力[6-10]。一方面,研究者争相开发新的技术制备路线。徐林等[11]先将预浸料炭布交替铺层,热压后结合液相浸渍裂解增密的方法制备了强度和烧蚀性能较好的二维C/C复合材料。李宇花[12]采用纤维缠绕制成预成型坯体,再经反复真空浸渍、加压炭化、化学气相沉积(CVD)和石墨化得到C/C复合材料。航空四十三所的解惠贞等[13]用针刺无纬布为预制体, 依次进行了CVD炭、树脂炭和沥青炭致密,最后经过热处理和封孔改性处理制得了综合性能良好的C/C复合材料。而西北工业大学刘海平等[14]采用了一种‘三明治’型的 C/C 刹车片预制体,即炭纤维网胎/针刺毡/炭纤维网胎结构,此预制体可以使用 CVI 一次致密。另一方面,各国竞相发展快速CVI技术,以缩短材料制备周期[15]。如美国达信公司开发的CLVI工艺,佐治亚理工大学开发的FCVI工艺,分别利用温度梯度、浓度梯度与温度梯度的适当组合将沉积效率提高了近百倍[16-19]。中科院沈阳金属研究所[20]提出了一种直热式化学气相渗透法,利用电磁耦合原理加热样品,并在样品内外形成温差,可使沉积速度提升 30~50倍。但到目前为止,并没有一种方法从根本上解决C/C复合材料制备复杂、成本过高的问题。

本研究提出一种浆料注射制备C/C复合材料的方法[21],为C/C复合材料的快速制备提供一种新的思路。该方法在纤维预制体内部引入高石墨化度的天然鳞片石墨粉,可大幅缩短后续CVI过程,降低制备成本;材料结构性能可控,且制备过程中不受尺寸限制,对于厚壁材料(大于30 mm)的制备有相当的参考价值。本研究重点讨论浆料注射法制备的C/C复合材料的显微结构及力学性能,并与传统CVI工艺制备的C/C复合材料进行对比研究。

1 实验

1.1 原材料

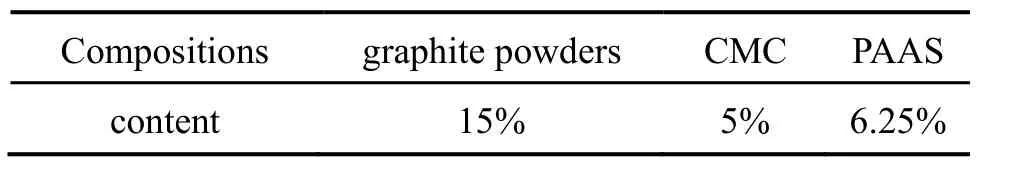

采用浙江天鸟公司生产的 2.5D整体针刺炭纤维预制体,密度为0.3~0.4 g/cm3;采用青岛石墨有限公司生产的高纯鳞片石墨粉,含炭量≥99.5%,粒径为20~50 μm。注射浆料以水为溶剂,羧甲基纤维素钠(CMC)和聚丙烯酸钠 (PAAS) 为分散剂,其中 CMC和PAAS均由国药集团有限公司生产。注射浆料具体成分配比如表1所列。

1.2 制备方法

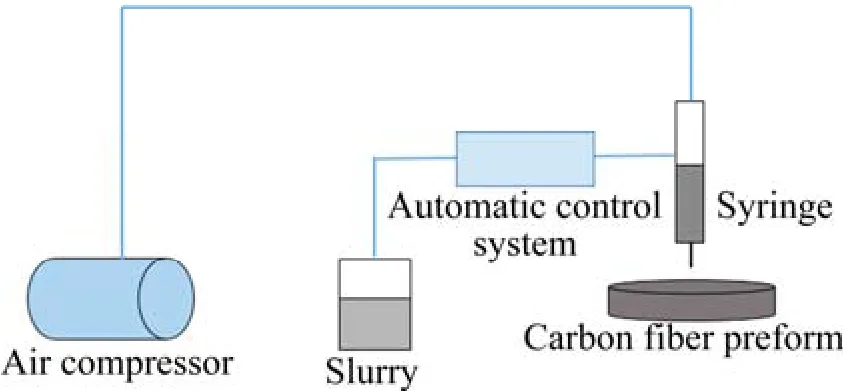

新型浆料注射法制备C/C复合材料具体有如下几个步骤:1) 水基石墨浆料的制备,将按比例配制好的水基石墨浆料放入球磨机,球磨1~2 h,转速200 r/min;2) 石墨浆料注射,注射原理见图1。注射时,针头垂直插入预制体底部,在退针过程中,完成均匀注射,退针速度为8 mm/s,注射压力为0.2 MPa,注射间距1 cm,根据所需石墨引入量,确定注射次数,完成注射后的湿坯放入烘箱中烘干;3) 炭化,干燥后的石墨浆料预制体经1 000 ℃炭化,得到C/C复合材料素坯;4) CVI增密,以天然气为炭源气,氢气为载气,沉积温度为1 000~1 150 ℃,炉膛压力为9~15 kPa,增密得到C/C复合材料。

表1 注射浆料成分表Table 1 The Compositions of injection slurry(mass fraction,%)

图1 浆料注射原理图Fig.1 Schematic diagram of the automated injection process

1.3 性能检测

采用排水法测量样品的密度和孔隙率;采用偏光显微镜和FEI Nova Nano 230型扫描电镜观察C/C复合材料显微组织和断口形貌;采用X射线数字成像检测系统对材料进行均匀性检测;采用美国Instron3369材料力学试验机进行三点抗弯实验,试样尺寸为 55 mm×10 mm×4 mm,加载速率为2.0 mm/min,每组6个样品,结果取平均值。

2 结果与讨论

2.1 石墨浆料注射对预制体结构的影响

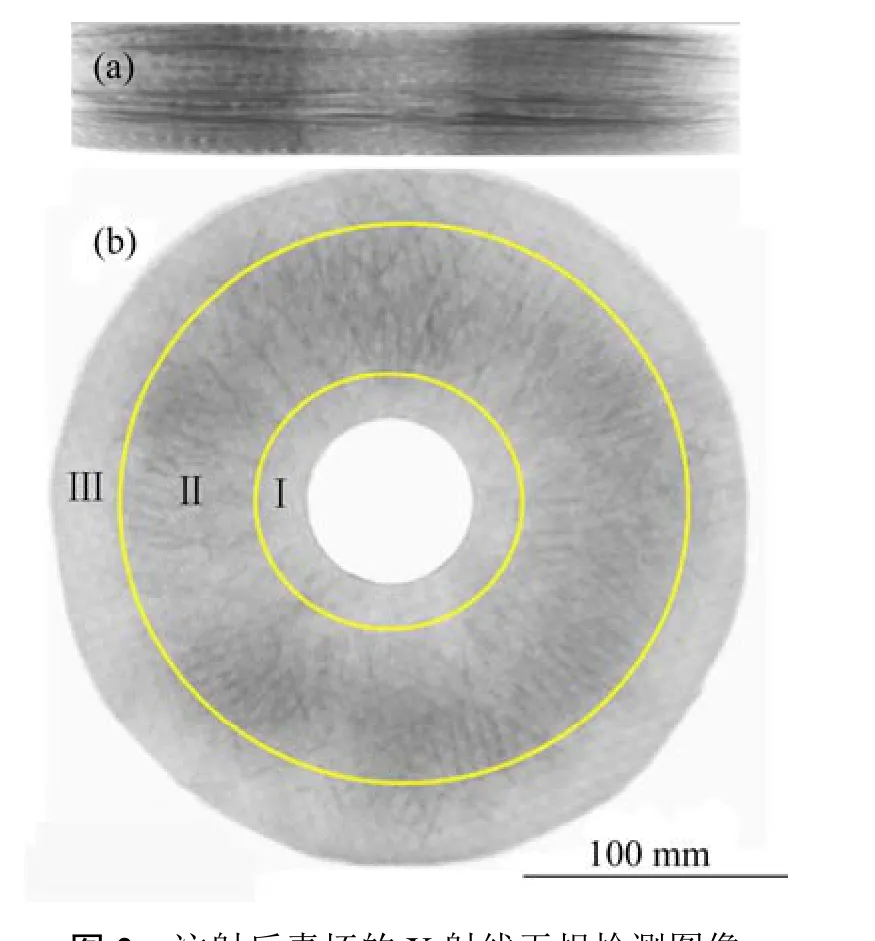

为探究石墨浆料注射的均匀性,对注射后得到的整体密度为0.7 g/cm3的素坯进行X射线无损检测。如图2(a),(b)分别为X射线平行于纤维层铺方向和垂直于纤维层铺方向所获得的X射线扫描层叠影像。检测结果显示,注射后的预制体密度分布并不是绝对均匀的,试样明显分为三个不同密度区域,内侧(Ⅰ)和外侧(Ⅲ)影像颜色浅,其密度低,石墨含量较少,但相对均匀;中间部位(Ⅱ)影像颜色深,密度较高。图2(b)显示,预制体中间部位有针状的深色条纹出现,为石墨最集中的地方。可见,石墨在注射过程中虽有分散,但主要还是分散在针头注射时后退轨迹的周围,在纤维毡内部的扩散效果欠佳,这可能与石墨浆料的分散性与流动性有关。但这种两侧密度低,中间密度高的预制体将有望改善后续CVI增密工艺因边缘沉积速度高于中间部位而引起的密度不均现象,从而提高材料均匀性,加快致密化进程。

图3所示为石墨浆料注射前后预制体的SEM图。如图3(a),(b)所示,预制体由网胎层和纤维布交替层叠针刺而成。纤维预制体内部孔隙较多,特别是纤维网胎层,存在大量较大的孔隙,预制体密度较低。如图 3(c)所示,预制体经石墨浆料注射后,内部孔隙被石墨填充,尤其是纤维网胎层间的大孔隙。石墨浆料注射后,预制体密度显著提高,且石墨的添加并没有破坏纤维毡内部的整体结构。从图3(d)中可以看出,注入的鳞片石墨粉主要聚集在纤维之间的大孔隙中,还有少量鳞片石墨粉附着在纤维表面;浆料注射后的预制体内部仍然存在大量孔隙,为后续CVI增密过程留下了充足的空间。

图2 注射后素坯的X射线无损检测图像Fig.2 X-ray nondestructive testing images of the injected preform

图3 石墨浆料注射前后的预制体的SEM图Fig.3 SEM images of the carbon preform before and after graphite slurry injected(a), (b) Before injected; (c), (d) After injected

2.2 石墨浆料注射对CVI致密化速率的影响

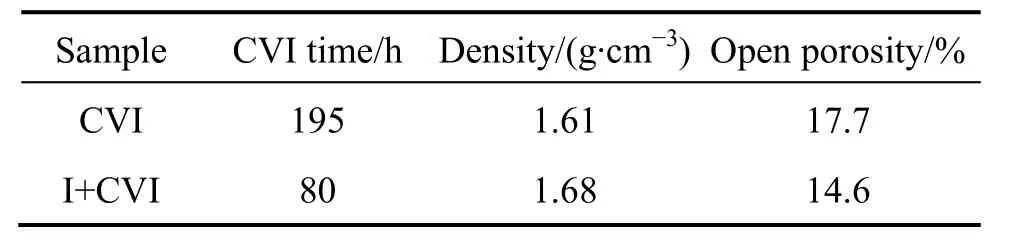

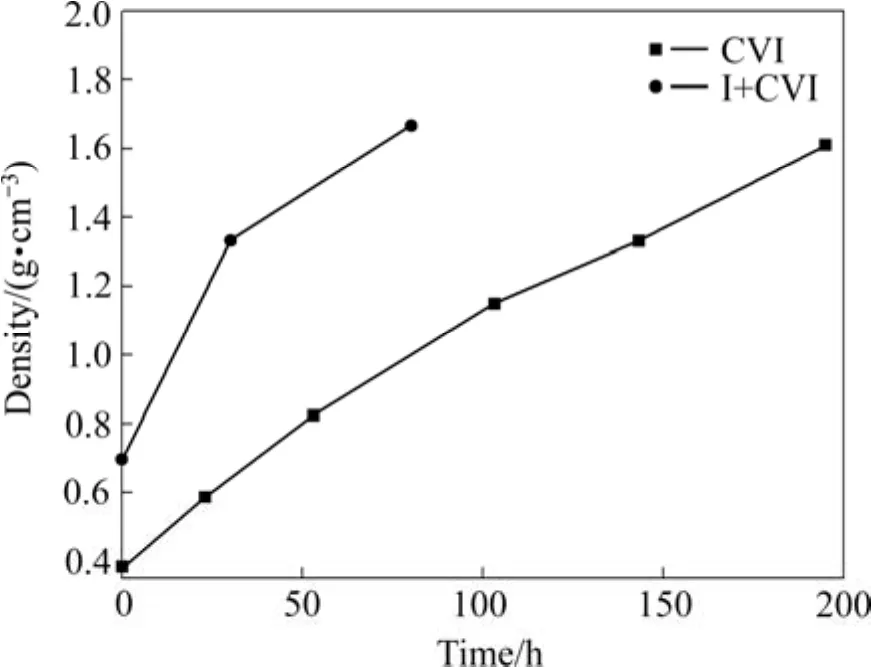

将纤维预制体(密度0.35 g/cm3) 和注射石墨浆料后得到的素坯(密度0.70 g/cm3) 放入CVI沉积炉中进行增密处理,分别经195 h和80 h沉积,得到密度为1.6 g/cm3左右的C/C复合材料,沉积增密曲线如图4所示。为方便讨论,将纤维预制体CVI沉积195 h和注射石墨浆料素坯CVI沉积80 h的试样分别记作CVI样和I+CVI样。

两样品的密度与开孔率如表2所列,CVI样密度为1.61 g/cm3时,开孔率为17.7%,I+CVI样密度为1.68 g/cm3时,开孔率为14.6%。随样品密度增加,孔隙率降低,I+CVI样开孔率稍低于CVI样,但内部仍存在一定孔隙。可见,鳞片石墨粉的添加并没有形成大量闭孔,C/C复合材料可进一步致密化。

表2 C/C复合材料的物理性能Table 2 Physical properties of C/C Composites

图4 C/C复合材料CVI过程密度-时间曲线Fig.4 Density-time curves of C/C composites in CVI process

图4所示为两样品CVI过程密度-时间曲线。可见,随CVI时间延长,由于预制体内大孔隙逐渐被热解炭所填充,致密化速率变缓。CVI样经195 h沉积,密度从0.35 g/cm3增加到1.61 g/cm3;I+CVI样经80 h沉积,密度从0.7 g/cm3增加到1.68 g/cm3,相比于CVI样,I+CVI平均增密速率提高了2.4倍。可见浆料注射制备C/C复合材料的方法可大幅提高CVI过程的效率,缩短材料制备周期,有效降低制备成本。

2.3 石墨浆料注射对C/C复合材料结构的影响

图5 C/C复合材料的X射线无损检测图Fig.5 X-ray nondestructive testing images of C/C composites(a), (c) CVI; (b), (d) I+CVI

为探究所制备的C/C复合材料的整体均匀性,将两试样进行X射线无损检测。如图5(a),(c)所示,CVI样出现密度不均的情况,其内侧与外侧相对密度较高,中间密度较低。通过分析可知,新鲜的炭源气体从试样中间孔洞流入,向试样外侧扩散,试样内侧炭源气体密度高,沉积速率快,从而导致内侧密度较高;而试样外侧虽然炭源气体密度较低,但由于靠近发热体,沉积温度高,沉积速率较快,故外侧密度也相对较高。从图5(d) 中可看到,I+CVI样中出现较规律的网格状深色条纹,外侧边缘密度稍高,可见存在密度差异的石墨浆料素坯在一定程度上改善了CVI过程所导致的密度不均的情况。

图6所示为两试样在偏光显微镜下的显微结构照片。图中显示CVI样由炭纤维、热解炭和孔隙组成,I+CVI样由炭纤维、石墨、热解炭和孔隙组成。如图6(a)和(b),由于热解炭的沉积需要形核位点,CVI样中热解炭包覆着炭纤维层状生长,逐渐填充预制体内部孔隙。而I+CVI试样中,热解炭不仅包覆炭纤维层状生长,还包覆着引入的石墨层状生长;纤维和石墨依靠热解炭连结,形成一个整体。由此可见,预制体中石墨的添加为CVI过程中热解炭的生长提供了大量新的形核位点和沉积表面,这也是CVI过程效率提高的重要原因。

由于 C/C复合材料中不同结构热解炭的各向异性,在偏振光下显示出不同的光学活性。图6(a),(b)显示,CVI样中出现三种不同结构的热解炭:内层热解炭表面光滑,具有清晰可见的规则十字消光线,是典型的光滑层炭(SL);中层热解炭,具有明显的生长锥特征,呈现出大量不规则的消光十字线,图像富有层次感,是典型的粗糙层热解炭(RL)结构;最外层则是没有光学活性的各向同性炭(ISO)。热解炭总厚度为9.48 μm,其中粗糙层厚度为 4.87 μm,占总厚度的51.4%。I+CVI样中则出现了SL+RL的结构,热解炭总厚度为13.98 μm,其中粗糙层厚度为12.82 μm,占总厚度的 91.7%。可见,由于石墨浆料的加入,CVI热解炭结构发生了变化,I+CVI样更有利于粗糙层生成。这可能是石墨料浆的注入改变了纤维毡体的内部孔隙结构,导致沉积微区气相组成与浓度发生变化,最终影响沉积的PyC结构;另一方面,热解炭附着鳞片石墨粉外延生长,鳞片石墨粉取向性高,有利于诱导取向性高的粗糙层热解炭的生长。石墨化度高的C/C复合材料具有优异的综合性能,而热解炭石墨化的难易程度与其结构密切相关,粗糙层结构最易石墨化,光滑层次之,各向同性炭最难石墨化。由于I+CVI样中可石墨化组分含量大,即粗糙层热解炭和鳞片石墨占比大,材料更易石墨化,可石墨化度更高,有利于材料综合性能的提高。

2.4 石墨浆料注射对C/C复合材料力学性能的影响

表3所列为试样的弯曲强度测试结果。可见CVI样弯曲强度为71.44 MPa,I+CVI样弯曲强度为69.07 MPa,两样品弯曲强度相近。图7所示为两试样的载荷-位移关系曲线。由图可知,两者的载荷-位移曲线形状相似,且其加载变化规律相似,在达到最大载荷之前,曲线基本呈线性上升。这是由于试样内部存在大量的孔隙和裂纹,随载荷增大,局部应力集中导致材料内部开始出现区域性破坏,但此时试样整体仍能承受更大载荷。在达到最大载荷后,曲线波折缓慢下降,呈现出一定的假塑性断裂特征。

图6 C/C复合材料的偏光显微组织图Fig.6 PLM micrographs of C / C composites(a), (b) CVI; (c), (d) I+CVI

表3 C/C复合材料的弯曲强度Table 3 Bending strength of C/C composites

图8所示为C/C复合材料的弯曲断口形貌。CVI样的断口不平整,可观察到大量的纤维和纤维束的“拔出”。纤维“拔出”后留下了完整的“拔坑”,其周围热解炭保存完整,从图7(b)中可以看到“拔出”的纤维表面光滑,无基体炭附着。可见,CVI样中纤维与基体炭的界面结合作用较弱。正是由于这种弱的界面结合,裂纹扩展前端能够通过界面脱粘来消除应力集中,从而出现大量的纤维和纤维束“拔出”,使材料韧性提高,避免了突发性的破坏。从 I+CVI样的断口形貌中可以看出,断口处也出现了大量的纤维和纤维束的“拔出”,但纤维“拔出”的长度较短,材料表现出一定的假塑性断裂特征。

图7 C/C复合材料的载荷-位移曲线Fig.7 Load-displacement curves of C/C composites

图8 C/C复合材料的弯曲断口SEM形貌Fig.8 Fracture SEM images of C/C composite(a), (b) CVI; (c), (d) I+CVI

3 结论

1) 石墨浆料注射引入的鳞片石墨可填充纤维毡内部孔隙,替代部分热解炭,且石墨的添加为热解炭的生长提供了大量形核位点和沉积表面,加快 CVI进程。

2) 浆料注射法经80 h等温CVI制得密度为1.68 g/cm3的复合材料,与传统纤维预制体等温CVI 198 h制得密度为1.61 g/cm3的复合材料相比,其平均增密速率提高了2.4倍,有效缩短了制备周期,降低了制备成本。

3) 在同种工艺条件下,浆料注射法与传统等温CVI制备的C/C复合材料的热解炭结构不同。采用传统等温CVI工艺,材料获得了51.5%的粗糙层热解炭;浆料注射法制备的复合材料中得到了 91.7%的粗糙层热解炭。石墨注入更有利于粗糙层热解炭的生成,提高材料的可石墨化度。

4) 浆料注射法制备的 C/C复合材料密度为 1.68 g/cm3时,平均抗弯强度为69.07 MPa,其抗弯强度与传统CVI制备工艺制备的复合材料相近,两者断裂均表现为一定的假塑性断裂特征。