球磨工艺和分散剂对陶瓷结合剂粉体解团聚的影响

骆苗地, 丁玉龙, 包 华, 苗卫朋

(1. 郑州磨料磨具磨削研究所有限公司, 郑州 450001) (2. 超硬材料磨具国家重点实验室, 郑州 450001)

近年来,随着工业和信息技术的飞速发展,超硬材料磨具在机械精密加工领域发挥着无可替代的作用,已覆盖航空航天、电子信息、国防军工、轨道交通等重要领域。随着相关领域的发展,其对超精密加工领域提出了更高的磨削要求,进而推动着超硬材料磨具逐步向“高速、高效、高精密、绿色”方向发展[1-2]。

在超精密加工领域,为得到高质量的磨削表面,磨具所用磨料粒度逐步降低,如在集成电路所用基础材料硅单晶的磨削上,金刚石磨料的粒度甚至已到亚微米级。为保证磨料和结合剂的结合强度,同时避免金刚石在高温下氧化,研究人员一直致力于通过配方优化、添加活性添加剂以及制备纳米级粒度的结合剂来改善陶瓷结合剂的低熔高强性能等。侯永改[3]将不同含量的纳米AlN添加到R2O-Al2O3-B2O3-SiO2系玻璃预熔料中,在氩气气氛下烧结后,陶瓷结合剂抗折强度可由原来的65.0 MPa提高到70.8 MPa;赵玉成等[4]采用高分子网络凝胶法制备了用于超精密磨削用金刚石砂轮的陶瓷结合剂单组分氧化物粉末(如Al2O3、MgO、SiO2、ZnO等),其粒度均小于200 nm,且物相单一、粒径分布窄、团聚少,便于与纳米级金刚石混合均匀;赵仕敬等[5]用高能球磨的方法对Li2O-Al2O3-SiO2微晶玻璃进行细化,结果表明:球磨75 min后,粉末粒度为358 nm,850 ℃烧结后,抗折强度较未球磨的粉末提高了约40%;王艳辉等[6]研制成功了一系列纳米陶瓷结合剂,烧结温度为650~850 ℃,抗折强度高达100 MPa,且适用于全粒度和微粉级的金刚石及CBN磨料。

然而,由于超细粉体具有较高的表面能,且处于能量不稳定状态,极易形成团聚体,给后续应用带来了麻烦。为解决此问题,研究者在超细粉体的团聚机理和解团聚方面做了大量研究[7-10]。目前,主要通过粉体表面改性、机械分散及添加分散剂等方式来对团聚体进行解团聚处理,基本上达到了预期效果,如许向阳[11]通过表面改性、超声、球磨及加入表面活性剂等方法对爆轰纳米金刚石进行解团聚,经处理后,金刚石粒径均在100 nm以下,且能稳定分散;李文芳[12]采用共聚物对金刚石表面进行接枝改性,纳米金刚石团聚体的粒径可由初始的1 522.0 nm降至298.8 nm,其分散性也得到极大改善;许耀群等[13]系统研究了超声波及分散剂复合作用下SiO2、CaCO3、Al2O3等3种纳米颗粒的分散性能,并运用DLVO理论探讨了不同分散剂的分散机理,给出不同颗粒的分散剂优选方案。

上述学者的研究主要集中在纳米金刚石及氧化物粉末等领域,尚未有对陶瓷结合剂超细粉体解团聚方面的研究。为此,本研究采用改变球磨工艺和分散剂添加量的方法对陶瓷结合剂超细粉体进行解团聚,探究其对粉体解团聚及结合剂机械性能的影响规律。

1 试验条件及过程

试验用陶瓷结合剂成分如表1所示,其团聚体粒度D50为56.126 μm,显微形貌如图1所示。试验时将氧化锆磨球和该陶瓷结合剂团聚体放入氧化锆球磨罐中,添加适量六偏磷酸钠分散剂,以去离子水为球磨介质,在自制的行星球磨机上进行球磨,保持球料质量比为3∶1,转速为100 r/min,分别改变磨球球径、球磨时间、六偏磷酸钠的添加量进行球磨。采用Mastersize 2000型激光粒度分析仪和FEI INSPECT S50型扫描电子显微镜(SEM)分析球磨前后粉体的粒度及显微形貌,以确定最优的球磨参数和分散剂添加量。

在球磨前后的结合剂粉体中分别加入金刚石(粒径为10~20 μm),混合均匀后,加入10%~15%的糊精溶液(溶液质量分数为10%)至混合均匀,在油压机上压制成50 mm×5 mm×4 mm的标准试样,自然干燥后放入马弗炉中在700 ℃下烧结,随炉冷却。使用TH-8201S型万能材料试验机检测烧结后试样的抗折强度,对比球磨工艺对陶瓷结合剂抗折性能的影响。

表1 陶瓷结合剂成分

图1 陶瓷结合剂团聚体的显微形貌

2 结果与讨论

2.1 磨球球径对粉体解团聚的影响

试验采用不同配比的氧化锆大球(球径为10 mm)和小球(球径为5 mm)对粉体进行球磨,固定球磨时间为2 h,均添加质量分数为4%的六偏磷酸钠分散剂,其球磨后粉体粒度检测结果如表2所示。从表2中数据可以看出:采用小球球磨后的粉体粒度明显小于大球或大小球混合球磨的。这是由于在同样的球料比下,随着磨球粒径减小,磨球数量增加,与物料的接触面积和撞击频次也随之增加,在同等的球磨条件下,更有利于得到细粒度的粉体。

表2 磨球球径对粉体粒度的影响

2.2 球磨时间对粉体解团聚的影响

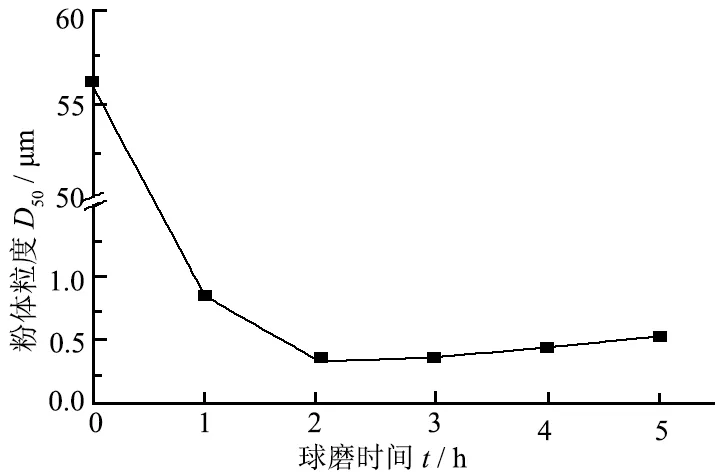

为研究球磨时间对粉体解团聚的影响,试验均采用小球球磨,添加质量分数为4%的六偏磷酸钠分散剂,分别在行星球磨机上球磨1、2、3、4和5 h后取样检测粒度,结果如图2所示。从图2可以明显看出:随着球磨时间的延长,粉体粒度呈现先迅速减小后缓慢增大的趋势;在球磨2 h时粉体粒度D50值最低为0.345 μm,远低于初始团聚体的D50值56.126 μm;随后粉体粒度随着球磨时间延长又逐渐增大,但整体仍低于初始团聚体的粒度。可见,在其他条件不变的情况下,一味地延长球磨时间,并不利于粉体的解团聚及分散。这是由于在球磨初期,粉体粒度较大,磨球对粉体的冲击和磨剥作用较明显,并且随着球磨时间的延长而增强,粉体粒度也逐渐减小;但当粉体粒度达到一定细度时,球磨效果已经减弱,继续球磨反而破坏了粉体之间的分散状态,致使已解团聚的粉体再次团聚,使D50值随着球磨时间延长又呈增大趋势。综合本试验结果,选定球磨时间为2 h。

图2 球磨时间对粉体粒度的影响

2.3 分散剂添加量对粉体解团聚的影响

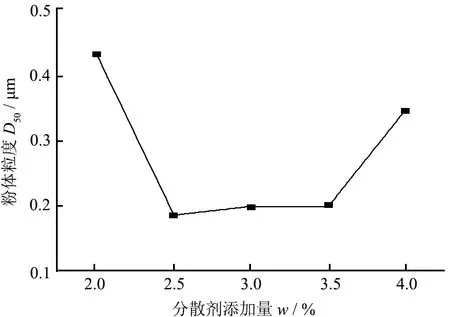

为研究分散剂六偏磷酸钠添加量对粉体解团聚的影响,采用小球球磨,分别添加质量分数为2.0%、2.5%、3.0%、3.5%、4.0%的六偏磷酸钠,在行星球磨机上球磨2 h后取样检测粒度,结果如图3:随着分散剂添加量的增加,球磨后的粉体粒度先减小后增大,当添加的质量分数为2.5%时,D50值最小,为0.186 μm。

图3 分散剂添加量对粉体粒度的影响

这是因为六偏磷酸钠是一种多聚无机盐,一般阴离子数为30~90个,在水中水解后可产生大量阴离子,这些阴离子可吸附于粉体颗粒表面,增强颗粒间的静电排斥力,阻碍已分散的粒子再次团聚。根据经典胶体稳定DLVO理论[14-16],当分散剂加入量进一步增大时,悬浮液中的电解质会随之增加,导致其颗粒双电层的厚度减小,静电排斥作用减弱,分散稳定性变差,颗粒团聚现象加剧。因此,当六偏磷酸钠添加的质量分数超过2.5%后,结合剂粉体粒度又有增大趋势。

综合上述试验结果,当其他条件不变时,选择5 mm的小粒径磨球、添加质量分数为2.5%的六偏磷酸钠、球磨2 h时,结合剂团聚体的解团聚效果最优,解团聚后粉体D50值可达0.186 μm,其显微形貌如图4所示。图4中解团聚后的粉体明显优于图1的原始团聚体,说明球磨后的颗粒分散性较好,且没有明显的团聚现象。

图4 解团聚后的陶瓷结合剂粉体显微形貌

2.4 解团聚对结合剂抗折强度的影响

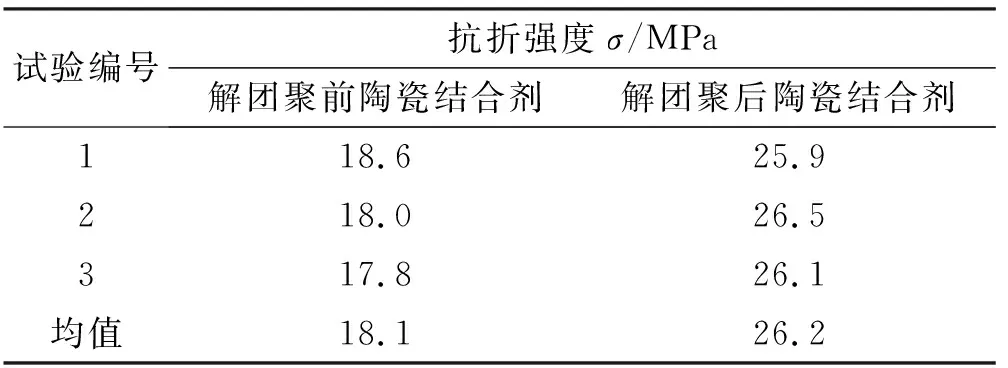

分别用解团聚前后的陶瓷结合剂粉体制成的抗折条,在万能材料试验机上测试抗折强度,其结果如表3所示。由表3可知:在相同的烧结温度下,经解团聚的结合剂粉体烧结后的抗折强度为26.2 MPa,明显高于原始团聚体烧结后的强度(18.1 MPa),约提高45%。原因在于粒度更小的陶瓷结合剂,具有更高的比表面积、更大的表面能,在同样的烧结温度下,烧结活性更高,更易于烧结,表现出更好的机械强度。

表3 解团聚对结合剂抗折强度的影响

3 结论

通过球磨工艺和添加分散剂的方法可以有效地对陶瓷结合剂粉体进行解团聚,提高其分散稳定性。使用5 mm的小粒径磨球、添加质量分数为2.5%的六偏磷酸钠并球磨2 h后,结合剂团聚体D50可由原始的56.126 μm降至0.186 μm,且基本没有团聚现象。解团聚后的结合剂粉体表现出更好的烧结性,在700 ℃下烧结后试样的抗折强度为26.2MPa,比原始粉体的抗折强度(18.1 MPa)提高约45%。