磨料粒径及形状对磨料水射流切割钛合金表面微观形貌的影响

陈显均, 周 文, 徐茂钦

(1. 四川化工职业技术学院, 四川 泸州 646005) (2. 四川大学 化学工程学院, 成都 610207)

近几十年来,随着工业加工领域的发展,精密加工技术越来越成熟,高压水射流切割就是一种精密加工技术[1]。水射流切割是目前适应性最好的切割方式[2-3],可用于硬质合金、陶瓷、模具钢、高硅铸铁等硬度极高的材料的切割[4-5],同时由于其独特的加工特性,对于黏弹性材料如钛合金[6-7]、橡胶等的切割也有较好的表现。水射流最早应用在破岩方面,目前辅助钻井、水力采煤、建筑拆除[8-9]、建材装饰材料切割(如大理石、花岗岩、陶瓷、各类玻璃及脆性材料)等仍然是水射流切割应用的主要方面。

磨料水射流加工是目前世界上发展最快的新型切割工艺之一,它是由固体磨料颗粒与高速流动的水流按一定比例混合而形成的液固两相介质高速射流[10]。在高速流动的水流中混入一定数量的磨料粒子,高压水的部分动能将传递给磨料粒子,从而改变了射流对工件的作用方式,即从水射流对工件的持续作用改变为磨料对工件的冲击、磨削作用,同时高速粒子流还对工件产生高频冲蚀,从而能大大提高射流的品质和工作效率。

磨料颗粒的加入,虽然使水射流的加工性能大大提高,但磨料颗粒对加工工件的撞击作用造成加工后工件的表面质量远不如纯水射流加工的质量好。随着工业中对加工后材料精度要求的提高,作为一种精密加工技术,磨料水射流加工工件的表面粗糙度成了一个非常重要的评判指标。近几十年来,国内外学者对磨料水射流加工材料的表面粗糙度以及材料加工后的微观形貌做了大量研究。SELVAM等[11]对后混合磨料射流切割复合材料进行了试验研究,探究了不同射流参数下复合材料切割表面的粗糙度和切缝倾角。YUVARAJ等[12]运用后混合磨料射流对D2钢进行切割,研究了射流压力、冲击角度和磨料颗粒大小对材料去除率、切缝倾角、表面粗糙度和切缝形貌的影响。AZMIR等[13]运用田口方法及方差分析法对玻璃环氧树脂复合材料进行了切割试验,得出了各种射流参数对切割表面粗糙度的影响规律。SCHOPPA等[14]研究后混合磨料射流切割铝合金的过程,并运用6种先进计算技术得出了射流参数对铝合金上表面切缝和切缝倾角的影响。SHANMUGAM等[15-16]研究了后混合磨料射流对石墨环氧树脂层状复合材料切割时切缝的形貌特征,结果显示提高射流压力,降低切割速度和靶距能形成更好的切缝形貌。KECHAGIAS等[17]开展了后混合磨料射流切割高强度和高延展性钢的试验研究,探究了材料厚度、喷嘴直径、靶距和切割速度对表面粗糙度和切缝形貌的影响规律。

以往研究发现,不同粒径与形状的磨料颗粒加入到水射流中后,加工后工件的表面微观形貌大有不同,而工件的表面微观形貌又是决定其表面粗糙度的一个关键因素。但目前磨料粒径与形状对加工工件表面形貌的影响研究较少。TC4钛合金是目前工业中常用的一种金属,以TC4钛合金为加工对象,采用不同粒径的多形状混合磨料颗粒分别作为水射流中添加的磨料,通过切割试验以及数据采集与分析,开展不同粒径与形状的磨料颗粒对射流冲击钛合金表面微观形貌特性的影响研究。

1 不同目数磨料颗粒的粒径分布和微观形貌

为了解不同目数磨料颗粒的粒径以及形状特征,购置市场上80目与160目的标准石榴石磨料。根据筛孔尺寸与磨料直径的转化关系,可知80目石榴石的标准直径为0.180 mm,160目石榴石的标准直径为0.095 mm。

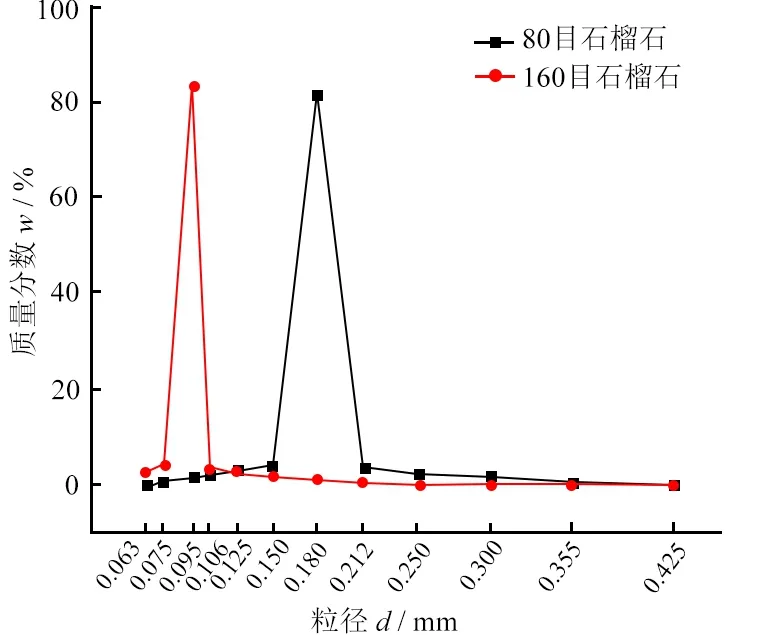

由于磨料加工工艺的限制,市面上采购的磨料颗粒的粒径并不完全标准。为了使研究结果更加准确,首先研究80目与160目石榴石磨料粒径的分布情况。试验使用40~230目的筛网分别对一定质量的80目与160目的石榴石磨料样本进行筛分,然后根据不同粒径磨料的质量分数得到80目与160目石榴石磨料样本中的粒径分布规律。将统计结果绘制成如图1所示的粒径分布图。

图1 80目与160目石榴石样本的粒径分布图

从图1可以看出:80目石榴石中,粒径为0.180 mm(标准80目磨料直径)的磨料颗粒的质量分数达到81%;160目石榴石中,粒径为0.095 mm(标准160目磨料直径)的磨料颗粒的质量分数达到83%。这2种目数石榴石中的粒径分别呈现类正态分布规律,粒径差距越远的质量分数越低。根据以上统计结果可知,80目或160目石榴石样本中主要粒径分别为其标称数值0.180 mm及0.095 mm,另外包含一些临近粒径的颗粒,粒径差距较远的颗粒占比可以忽略不计,因此,基本可以认为一定目数石榴石样本中的磨料颗粒粒径均相等。

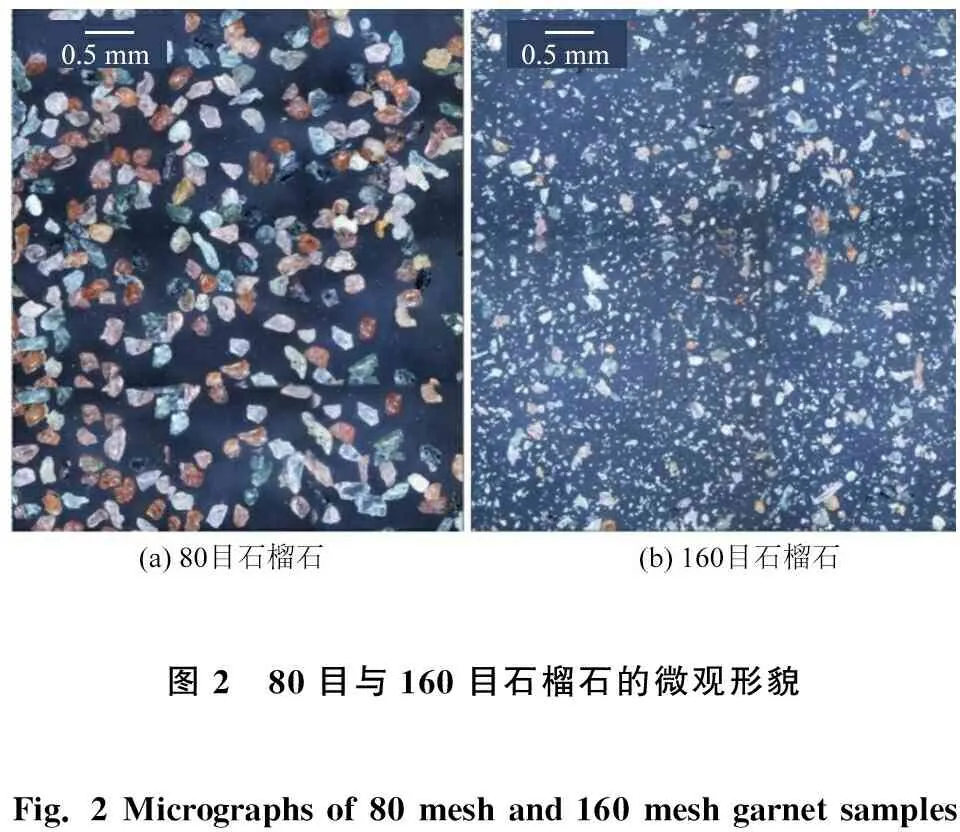

为了研究磨料颗粒的形状特点,用日本OLYMPUS公司生产的超景深显微镜对石榴石磨料进行微观观察。图2所示为超景深显微镜视野下的80目与160目石榴石的微观形貌。

结合超景深显微镜的尺寸测量功能,可以得出80目与160目石榴石样本中绝大部分磨料颗粒的粒度分布与前面的筛网法统计数据相吻合,其磨料颗粒形貌特征如图3所示。

图2 80目与160目石榴石的微观形貌Fig. 2 Micrographs of 80 mesh and 160 mesh garnet samples

(a) 球形颗粒 Spherical particles(b) 正方体颗粒 Cube particles(c) 圆柱体颗粒 Cylindrical particles图3 2种粒度石榴石磨料颗粒的形貌特征Fig. 3 Morphology characteristics of 2 different sizes abrasive particles

从图3中发现,2种粒度磨料颗粒的形貌特征均可大致分为3类:第一种为没有明显尖角及棱边的磨料颗粒(图3a),用球形表征其几何特征;第二种为具有棱边且呈现立方体结构的磨料颗粒(图3b),用正方体表征;第三种为具有尖角的棱柱形磨料颗粒(图3c),用四分之一圆柱体表征。

2 添加不同类型磨料的射流切割TC4钛合金试验以及样本形貌分析

为了研究不同磨料的目数以及颗粒形状对被切割钛合金表面微观形貌的影响,首先在水射流切割平台上分别用加入80目石榴石与加入160目石榴石的射流切割TC4钛合金样本。试验平台为南京大地水刀公司生产的射流切割平台结合前混合磨料射流发生装置组成,如图4所示。其试验参数如表1所示。

图4 磨料水射流切割平台

项目参数或取值磨料类型80目、160目石榴石磨料体积分数φa / %10切割材料TC4钛合金射流压力P / MPa20靶距H / mm5喷嘴角度α / (°)90喷嘴进给速度vn/ (mm/min)8

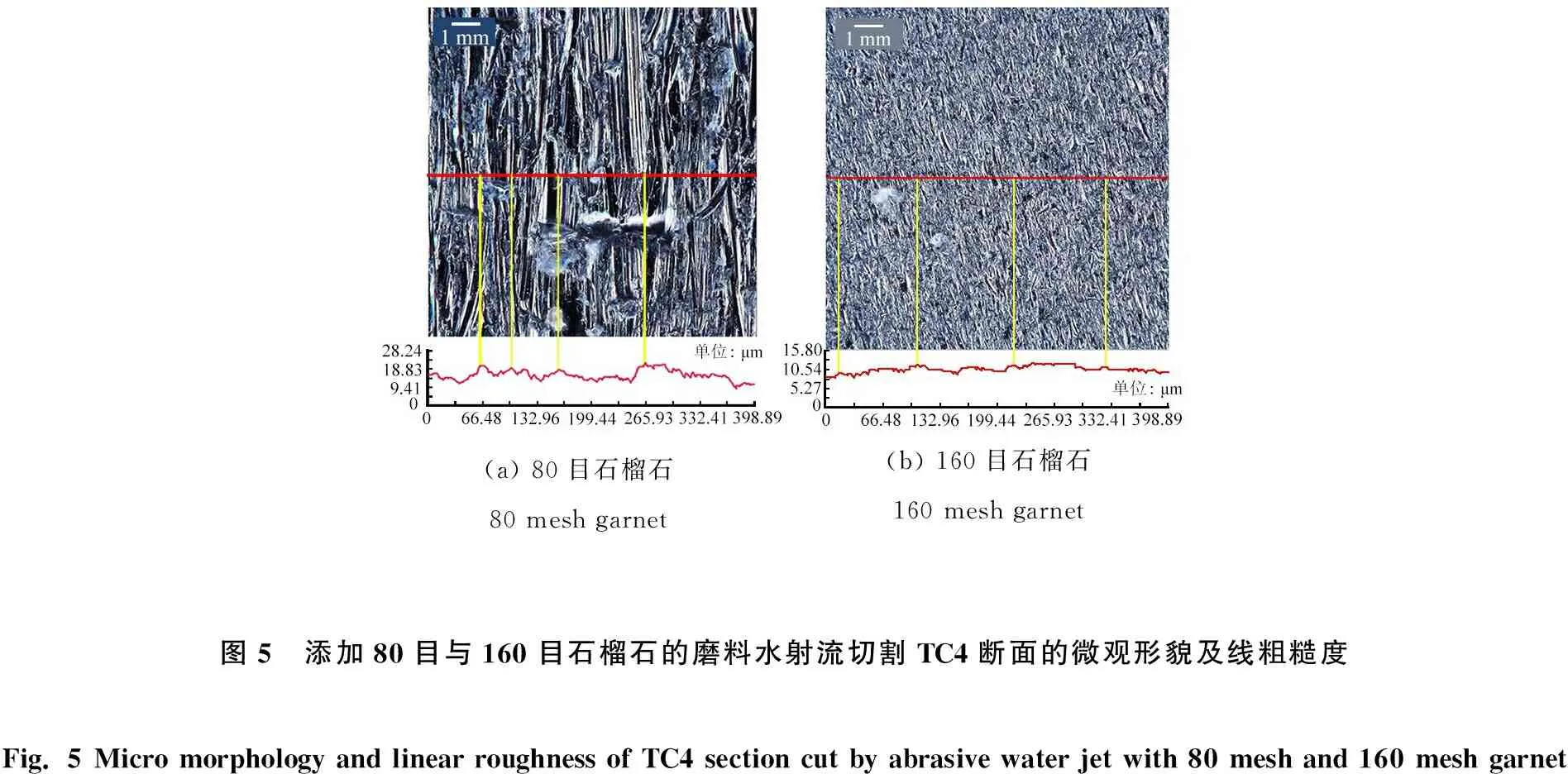

试验过程中,喷嘴进给速度固定为8 mm/min,调节射流出口压力为20 MPa,分别将80目与160目石榴石添加至射流中,对TC4钛合金进行切割,然后将切割后样本的切割断面在OLYMPUS显微镜上观察分析。图5中分别为添加80目与160目石榴石磨料的水射流切割TC4钛合金断面的微观形貌以及线粗糙度的采集图。

(a) 80目石榴石80 mesh garnet(b) 160目石榴石160 mesh garnet图5 添加80目与160目石榴石的磨料水射流切割TC4断面的微观形貌及线粗糙度Fig. 5 Micro morphology and linear roughness of TC4 section cut by abrasive water jet with 80 mesh and 160 mesh garnet

通过对断面形貌以及线粗糙度结果的采集与分析,得出以下结果:

(1)使用80目磨料的磨料水射流切割的切面上划痕的平均长度为107 μm;使用160目磨料的划痕的平均长度为23 μm,前者的微划痕长约为后者的5倍。这一现象可能是多种因素共同作用的结果。从能量的角度来考虑,80目磨料的体积和质量比160目磨料的大,由于磨料颗粒和高压水在喷嘴处经过了充分加速,可以认为80目和160目磨料颗粒的速度相同,假设磨料在冲蚀钛合金侧面时的摩擦力近似一致,则质量较大的80目磨料加速度较小,因此会造成更长的划痕。从不同粒径的颗粒特性来考虑,80目石榴石在切割TC4的过程中,与材料接触的面积比160目石榴石要大,因此其表面张力更大,对材料的黏附性更强,更不容易脱落,因此会造成较长的划痕。

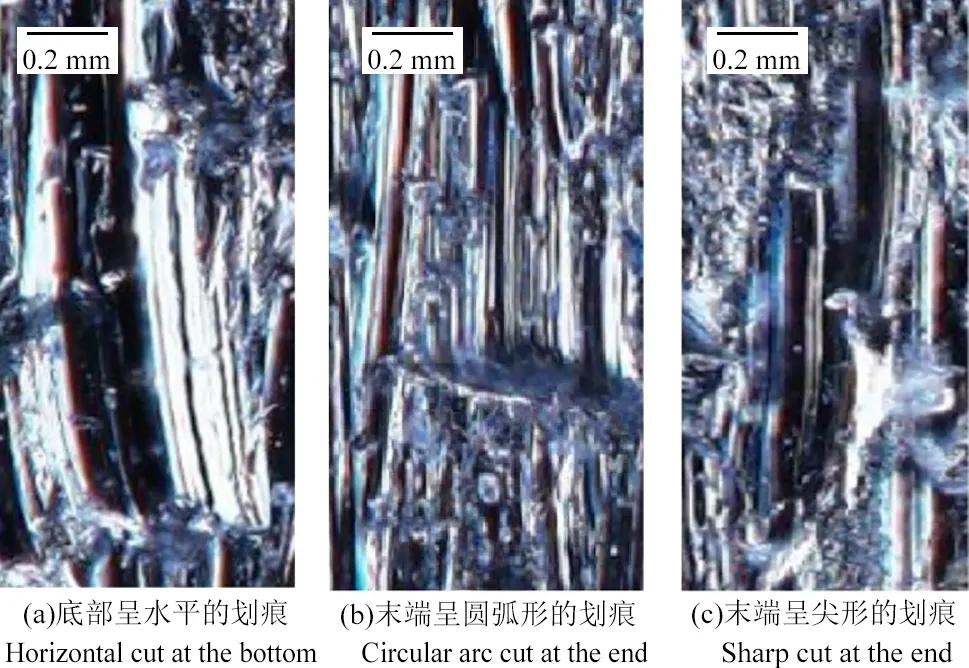

(2)同一切面上的微划痕形貌也存在差别,图6所示为80目磨料颗粒在TC4切面上留下的3种不同类型的划痕。根据划痕的形貌特征可以推断出形成该划痕的磨料颗粒形状。图6a的划痕是由带有棱边的立方体磨料颗粒冲击形成,所以其形貌为规则的方形并拥有较为水平的底面;图6b的划痕形成与球形磨料颗粒有关,由于球形磨料颗粒不具有明显的棱边和尖角,难以直接切除金属材料,所以球形磨料颗粒形成的划痕会在末端形成塑性堆积;图6c所示的划痕与尖锐物体划过平面留下的划痕类似,这种形式的划痕应该是由具有尖角的磨料颗粒造成的,根据上文对磨料颗粒的观察分类,四分之一圆柱体形的磨料颗粒冲击形成该种划痕的可能性最大。

图6 3种不同类型的划痕

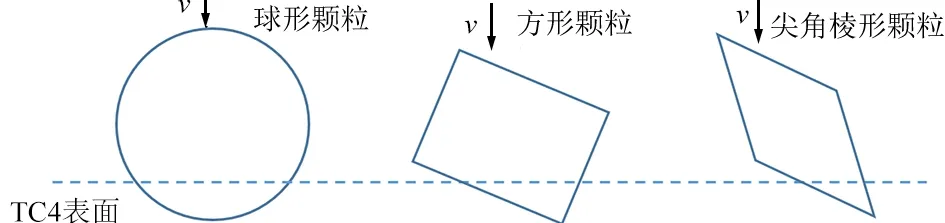

结合图5和图6,通过在图5中对80目与160目石榴石切割的划痕标记线粗糙度较高的4个点,与其他较低线粗糙度的部分进行对比,可以发现:线粗糙度较高的点较多的位于末端为尖形的切痕,其次是水平切痕部分,线粗糙度最低的部位位于末端呈圆弧形的切痕。这意味着球形颗粒切割TC4钛合金后表面粗糙度最低,表面质量最优,其次为正方形颗粒,造成表面质量最差的为带有尖角的柱形或棱形颗粒。这是因为在相同的速度下,表面棱角越多的颗粒类型,越容易给金属表面造成更大的集中压应力,产生更尖锐的磨痕,使得表面粗糙度降低,图7为不同形状磨料颗粒冲击金属表面的示意图。

图7 不同形状磨料颗粒冲击金属表面的示意图

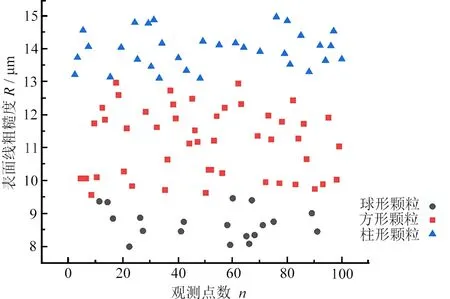

为了证明上述不同颗粒类型与表面粗糙度的影响关系,对线粗糙度测量线上等步长取观测点,统计所有观测点的表面线粗糙度数值以及切痕类型,统计结果如图8所示。

从图8中可以明显看出:球形颗粒冲击后的钛合金表面线粗糙度基本位于9.5 μm以下,方形颗粒冲击后的钛合金表面线粗糙度位于9.5~13.0 μm之间,柱形颗粒冲击后的钛合金表面线粗糙度基本位于13.0 μm以上。该测量结果充分证实了球形颗粒冲击钛合金表面质量最好,方形颗粒其次,柱形颗粒最差。

图8 不同颗粒类型造成的表面粗糙度比较

综上所述,在实际的磨料水射流加工作业中,选用球形颗粒为主的磨料有助于提高加工质量,降低表面粗糙度。试验测得,在纯水射流的冲击作用下,TC4表面粗糙度低于1 μm,也就是说,加入了磨料的水射流加工后材料的表面粗糙度远高于纯水射流的,这与固体和液体对材料接触侵蚀不同的特性有关。保持较高的切割能力,同时降低表面粗糙度,可能在选用球形颗粒的前提下,需要选择更好的磨料种类,或者通过采用添加剂的方式实现,这也是本课题拓展的方向之一。

3 结论

通过磨料水射流切割试验以及数据采集与分析,开展了不同粒径与形状的磨料颗粒对射流冲击钛合金表面微观形貌特性的影响研究,得出如下结论:

(1)无论是80目还是160目石榴石磨料,均主要包含球形颗粒、方形颗粒以及柱形颗粒,颗粒粒径分布呈类正态分布,且标称磨料粒径均占80%以上,其他粒径的颗粒大体也分布在标称粒径附近,因此基本可以认为一定目数的石榴石样本中各个磨料颗粒粒径均相等。

(2)添加大粒径磨料颗粒的水射流切割TC4钛合金表面造成的划痕比添加小粒径磨粒造成的划痕普遍要长。使用80目磨料的磨料水射流切割的切面上划痕的平均长度为107 μm,使用160目磨料的划痕的平均长度为23 μm,前者约为后者的5倍。

(3)球形磨料颗粒形成的划痕会在末端形成塑性堆积,其表面线粗糙度低于9.5 μm;带有棱边的立方体形磨料颗粒冲击形成的划痕为规则的方形并拥有较为水平的底面,表面线粗糙度位于9.5~13.0 μm之间;柱体形的磨料颗粒冲击形成的划痕带有尖锐的棱角,表面线粗糙度大于13.0 μm。因此,实际水射流加工中,选择球形颗粒有助于提升加工质量,降低表面粗糙度。同时,磨料水射流加工后的表面粗糙度相较于纯水射流的差距仍然较大。