煤矿穿岩顺煤层定向长钻孔消突技术研究与应用

李 义 何少立 尹建国

(1.汾西矿业集团通风处,山西介休032000;2.平安煤矿瓦斯治理国家工程研究中心有限责任公司,安徽淮南232096)

1 研究背景

双柳煤矿井田内含煤地层为二叠系下统山西组和石炭系上统太原组,山西组的4(3+4)号煤层和太原组的8、9(8+9)号煤层为矿井主采煤层。矿井目前开采的煤层为4(3+4)煤层,属突出危险煤层。矿井突出区域划分3+4煤层在标高+430 m以浅为无突出危险区,+430 m 及以深为突出危险区。根据现场考察,双柳煤矿3+4煤层各单项指标中,煤样的破坏类型为Ⅱ类,在构造带破坏类型为Ⅲ-Ⅳ类,部分区域存在软分层,目前测定的标高+430m以深区域煤层的瓦斯压力最大值为2.4MPa。3+4 煤层测点位置煤体的破坏类型,正常区域内为Ⅱ-Ⅲ类,地质构造破坏带内破坏类型为Ⅳ-Ⅴ类,达到临界值;煤体坚固性系数最小值为0.36,小于临界值0.5;煤体瓦斯放散初速度最大值为12.9 mmHg,大于临界值10 mmHg;3+4煤层的吸附常数a值范围为28.7866 m3/t~30.4762 m3/t,平均值为29.7281 m3/t,b 值范围为0.7325 MPa-1~0.9526 MPa-1,平均值为0.8429 MPa-1。双柳矿区煤层总体呈单一宽缓构造,煤层倾角4~8°,开采标高+170 m~+570 m,煤层属可抽采煤层。

南、北翼瓦斯治理巷地表标高+715~+780 m,工作面标高+251 m~+301 m,地形复杂,为典型的黄土高原地貌,地形形态主要为侵蚀形,表现为强烈的切割梁、峁状黄土丘陵,冲沟密集而狭窄,谷底基岩出露,区内植被稀少,水土流失严重。巷宽为5.0 m,巷高为3.8 m~4.2 m,平均4 m,巷道设计长度为1 363 m,断面形状为矩形,沿煤层向前掘进,煤层倾角3°~6°,平均4°煤层厚度3.2 m~4.0 m,平均厚度为3.75 m,巷道掘进方式为综掘机掘进,直接顶为3.15 m的粉砂岩,岩性特征为浅灰色,中厚层状,粉砂状结构,以石英为主、次为长石,局部具平行层理,平坦状断口,明显接触关系。岩芯较完整,局部具斜交裂隙,无充填,岩石较坚硬,性脆,老顶为2.50 m 的中粒砂岩,岩性特征为灰白色,中厚层状,中粒砂状结构,以石英长石为主,硅质胶结,局部具交错层理,参差状断口,明显接触关系。岩石完整,裂隙不发育,岩石致密坚硬。

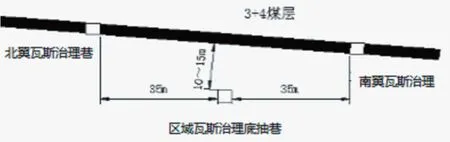

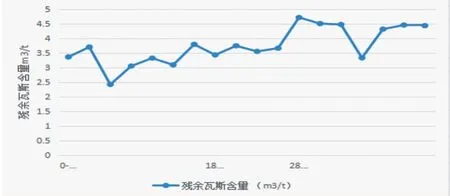

图1 巷道布置示意图

区域瓦斯治理底抽巷布置在3+4 号煤层底板10 m~15 m岩石中,所掘层位为3#、4#煤及其底板岩层,依次为4 m 的3#、4#煤、4.64 m 的砂质泥岩、13.87 m 的细砂岩,岩层赋存稳定,无构造区域能够保证底抽巷的施工安全,区域瓦斯治理底抽巷(岩巷段)掘进方式采用炮掘。但在地质构造带,若遇到3 m~5 m 的小断层,层间距缩小、瓦斯异常涌出,可能会给区域瓦斯治理底抽巷的施工带来安全隐患,因此在区域瓦斯治理底抽巷巷掘进过程中必须坚持“边探边掘”,严格控制煤层层位,探明地质构造情况,确保足够层间距。

因该区域处于强突出危险区,直接在南北翼瓦斯治理巷本巷道施工消突钻孔不符合相关规定,采取南北翼瓦斯治理巷相互掩护掘进因预抽时间需要工期较长。同时在区域瓦斯治理底抽巷内施工普通穿层钻孔工程量大、施工周期长,矿井投入成本大,若配套采用水力预裂、水力割缝等增透措施,一方面能减少钻孔量,一方面能提高抽采效果,考虑到矿井衔接需要,难以保证南翼、北翼瓦斯治理巷尽快形成系统,为其它瓦斯治理工程在时间、空间上创造便利。矿区煤层赋存总体较稳定,断层发育较少,对煤层破坏较小,破坏类型以Ⅱ类为主,顶底板岩性较稳定,矿压较小,对煤体的挤压程度较低,利于煤层钻孔施工。结合前期在煤层赋存总体较稳定区施工的本煤层长钻孔情况及消突效果,拟开展底板穿岩顺煤层定向长钻孔预抽掩护煤巷条带掘进技术研究。

2 穿岩顺煤层定向长钻孔技术参数研究

(1)钻孔设计

穿岩顺煤层定向长钻孔指的是:钻机先从岩巷开钻,穿过10 m~15 m 的煤层底板岩石后进入煤层,并沿着煤层继续钻进,直至达到设计长度。钻机采用VLD1000定向奥钻,钻孔孔径为ϕ 96 mm。

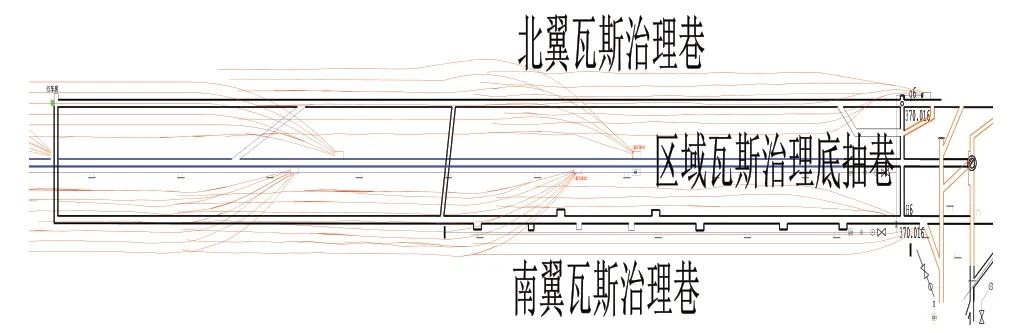

根据双柳煤矿3+4煤层钻孔有效抽放半径参数研究报告可知:抽采6 个月时,有效抽采半径为4.16 m,故确定钻孔终孔间距为8 m,首先在区域消突底抽巷巷道左右两侧每隔400 m 施工一个千米钻场,钻孔穿过岩层进入煤层中沿煤层施工,每个钻场内施工钻孔个数为8~10个,每个钻场内钻孔设计长度均为450 m,钻场与钻场之间钻孔压茬为100 m,避免了出现空白带,保证了覆盖巷道及两侧轮廓线外至少20 m 的范围,钻孔布置如图2所示。

图2 区域瓦斯治理底抽巷(岩巷)预抽南、北翼瓦斯治理巷(煤巷)钻孔布置图

(2)钻孔封孔工艺

为确保封孔效果,实现钻孔抽采最大化,在千米钻场内先按设计将所有钻孔按孔径ϕ 96 mm施工至距离巷道顶板法距2 m~5 m 处停钻(距离底板巷巷帮最近的钻孔施工至巷道顶板法距5 m 停钻,其他孔施工至法距2 m 停钻),采取ϕ 159 钻头扩孔10 m 退钻,后下10 m 护孔管、钻孔采用“两堵一注”封孔法进行封孔,注浆压力不小于4 MPa,直至全部注浆结束,在开钻前方形成致密帷幕,然后各孔按设计施工到位。

3 穿顺层钻孔抽采效果考察

通过抽采达标划定的评判区域,瓦斯治理巷底板穿岩顺煤层定向长钻孔预抽掩护区域经计算各项指标符合抽采达标评判要求,具体情况如下:

(1)北翼预抽时间13个月(南翼10个月);

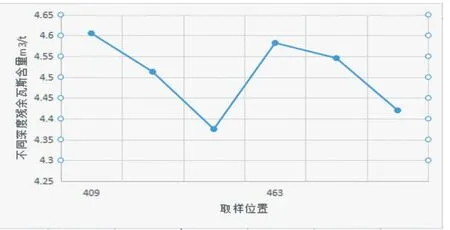

(2)最大残余瓦斯含量为4.71 m3/t(南翼4.6 m3/t),可解析瓦斯瓦斯量为3.3 m3/t符合要求;

(3)通过计算残余瓦斯压力最大为0.39 MPa,小于0.74 MPa符合要求。

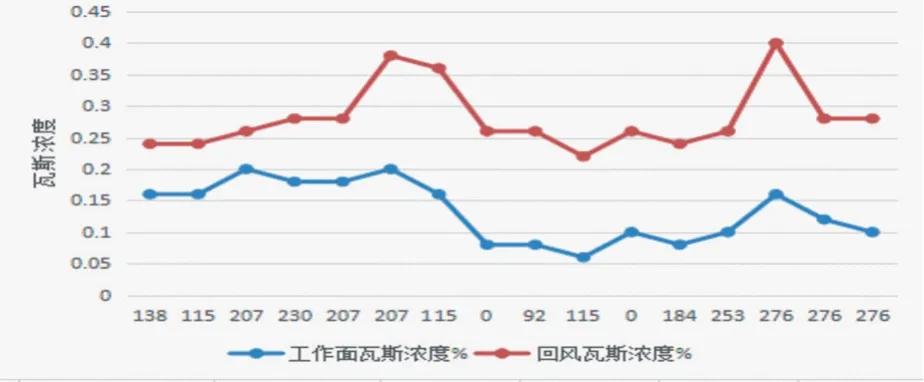

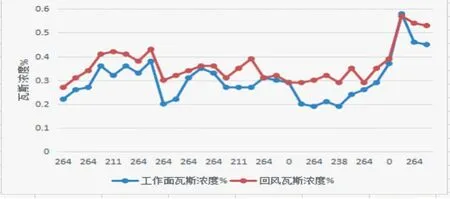

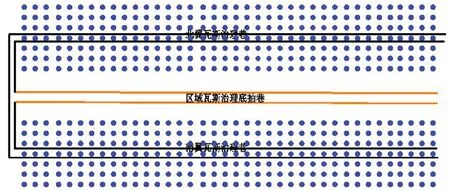

为了验证消突效果,对底板穿岩顺煤层定向长钻孔预抽消突掩护南北翼瓦斯治理巷煤巷条带掘进期间进行了跟踪考察,统计数据并绘制了对应的曲线图如下:

图3 各取样位置不同深度残余瓦斯含量变化情况

图4 工作面、回风风流中瓦斯浓度与产量变化曲线图

图5 各取样位置残余瓦斯含量变化情况

图6 工作面、回风风流中瓦斯浓度与产量变化曲线图

为进一步对比预抽效果,对南北翼瓦斯治理巷800 m~1 363 m 使用了区域瓦斯治理底抽巷穿层短钻孔预抽消突掩护煤巷条带掘进方式,并对掘进期间进行了跟踪考察,如图7所示。

图7 区域瓦斯治理底抽巷(岩巷)预抽南、北翼瓦斯治理巷(煤巷)钻孔穿层钻孔布置图

(1)北翼预抽时间13个月(南翼10个月);

(2)最大残余瓦斯含量为4.52 m3/t(南翼4.34 m3/t),可解析瓦斯瓦斯量为3.13 m3/t符合要求;

(3)通过计算最大残余瓦斯压力为0.34 MPa,小于0.74 MPa符合要求。

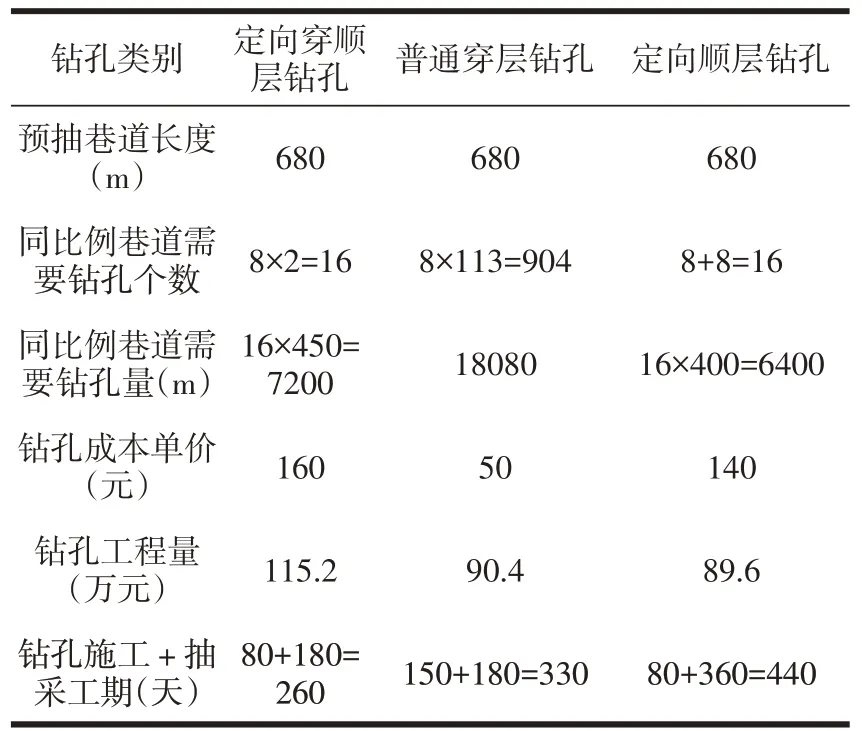

4 经济安全效益对比

表1 定向穿顺层钻孔与穿层、顺层钻孔经济效益对比表

通过对比分析:利用定向穿顺层钻孔对相同长度的巷道进行钻孔抽采,其施工工程量虽有所增加,但带来的安全效益显著,且大幅度缩短瓦斯治理工期。

5 结论

(1)采取从底板巷道施工穿岩顺煤层定向长钻孔替代底板巷普通穿层钻孔预抽掩护煤巷条带消突技术,不但达到了预抽消突的目的,且提高了钻孔利用率,又降低了矿井瓦斯治理成本。采取底板穿岩顺煤层定向长钻孔为主的区域抽采消突方法,防突措施针对性更强,更经济合理,形成了可靠的消突模式。

(2)根据项目研发与实际应用得出底板穿岩顺煤层定向长钻孔基本适用条件:矿区煤层赋存总体较稳定,断层发育较少,对煤层破坏较小,破坏类型以Ⅱ类为主;顶底板岩性较稳定,矿压较小,对煤体的挤压程度较低,利于煤层钻孔施工;在矿区采掘活动中通过实验室分析得出的煤的坚固性系数在煤层赋存稳定区均在0.3以上。基于类似条件下的矿井目前研发应用的定向钻孔消突技术具有明显的引领作用,提供了可靠的技术支撑,在类似条件下具有可靠的推广价值。

(3)对于底板穿岩顺煤层定向长钻孔钻孔未达到设计深度或钻孔轨迹间距离超过设计2 m 的,尽管需要采取在底板巷局部施工补充钻孔填补消突空白区,但该技术的优势依然明显。

(4)通过试验:底板穿岩顺煤层定向长钻孔预抽掩护煤巷条带消突采取从底板岩巷每30 m 布置效果检验钻孔验证消突效果的方法是可行的、可靠的,并实现了煤巷掘进工作面连续掘进。