同忻选煤厂加压过滤机技术改造与应用

王大卫 薄春丽

(1.大同煤矿集团大地选煤工程有限责任公司,山西大同037003;2.大同大学煤炭工程学院,山西大同037003)

1 前言

同忻选煤厂属矿井型动力选煤厂,坐落于同忻矿工业广场内,由泰戈特(北京)工程技术有限公司和中煤国际工程集团沈阳设计研究院联合设计和承包建设,于2008 年3 月开工建设,2009 年10 月通过验收投产,设计年入选原煤1000 万吨,小时带煤量为1894吨。选煤方法为全重介分级入洗,150 mm~50 mm 块煤采用重介浅槽分选机分选,50 mm~1.5 mm末煤采用重介三产品旋流器分选,1.5 mm~0.15 mm 粗煤泥采用螺旋分选机分选,0.15 mm~0 mm细煤泥采用加压过滤机和板框压滤机联合脱水回收。

加压过滤机是一种高效、节能、全自动操作脱水设备,其主要特点为生产能力高、滤饼水分低、全自动化操作、具有故障自动报警及停止运转等功能,可以根据实际情况修改自动程序以满足不同工作要求。其工作原理是将过滤机置于封闭的加压仓中,加压仓内充有一定压力的压缩空气,待过滤的悬浮液由入料泵给入过滤机的槽体中,在滤盘上,通过分配阀与通大气的气水分离器形成压差,滤液通过浸入悬浮液中的过滤介质排出,而固体颗料被收集到过滤盘上形成滤饼,随着滤盘的旋转,滤饼经过干燥降水后,在卸料区卸料并由排料装置间歇排出,整个过程自动进行。

2 存在问题

同忻选煤厂所用加压过滤机型号为GPJ-120,担负着全厂细煤泥处理的任务,是煤泥水处理系统的关键设备,在实际运行过程中,加压过滤机出现了一系列问题,直接影响选煤厂的安全生产和标准化工作。具体包括以下几个方面。

2.1 气水分离器分离效果差

加压过滤机工作过程中,从加压仓排出的空气和水的混合物通过气水分离器进行分离。其工作原理是利用旋流原理,将气水混合物沿切线方向通入筒体中,混合物在筒体内高速旋转,由于离心力的作用,密度大的水分被甩向筒壁,从下面排出,而气体则集中在筒体中心,随内螺旋负压上升并排出。

同忻选煤厂加压过滤机车间气水分离器设计上存在较大缺陷,且随着使用时间的增加,加压过滤机配件磨损严重,导致部分气体随设备运转过程中漏入离心液,使气水分离器处理量大幅度增加,磨损加剧,无法满足气水分离要求。同时分离器释放出的气水压力高,造成煤泥水气在厂房外喷溅,厂区环境受到污染,不符合环保要求。

2.2 上下闸板滚轮磨损严重

加压过滤机排料时通过上、下闸板的交替运行,在保证加压仓压力稳定的前提下,物料以间歇的方式排出仓外,从而实现排料装置的连续运行。同忻选煤厂加压过滤机开关上、下闸板时经常异响,打开端盖后发现滚轮磨损严重,导致排料闸门液压缸运行阻力大,闸板在程序设置时间内开关不到位,闸板跑偏碰撞限位接近开关,影响加压过滤机的正常运行。且滚轮损坏后不宜被发现、更换困难(更换滚轮约需6个小时),存在一定的安全隐患,也增加了材配消耗。

2.3 仓内刮板机无失速保护

刮板运输机长期运行过程中,因为磨损或物料卡堵容易造成刮板断裂、刮板链松弛跳链、刮板链断链等现象。同忻选煤厂加压过滤机仓内刮板输送机没有断链和欠速保护,出现故障时,刮板机不能自动停车,如卡异物发现不及时,会造成刮板链被拉断,严重的还会损坏设备,扩大损失范围,给抢修维护带来巨大麻烦,且仓内刮板机一旦停车,整台加压过滤机就无法正常工作,降低细煤泥系统处理能力,影响选煤厂带煤量。

3 技术改造

3.1 气水分离器改造

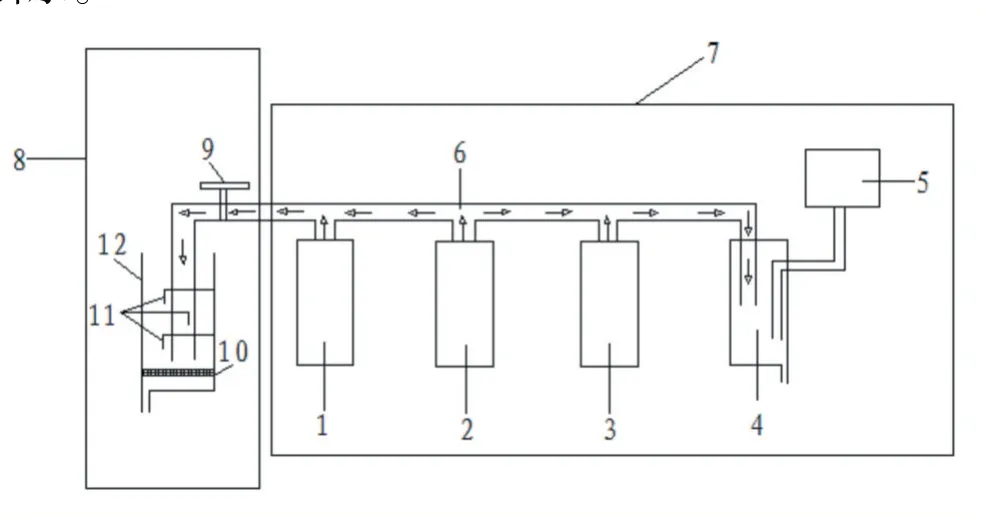

气水分离器效果差的原因是释放压力过大,造成配件磨损严重,水气喷溅,多次修补后效果不佳,决定在原有三台加压过滤机气水分离器出来的主管路上反方向增加一套二次气水分离器(增加部分),在管路深入筒体下方安装带孔筛面,使气、水实现第一次卸压,分离的水沿着下方的滤液管排走,在筒体内设置三层L 型挡板,挡板依次交错、侧面带孔,便于二次卸压和收集滤液,避免气水向外部喷溅;另外在新增加的一套气水分离器入口处设置一道控制阀门,用来灵活控制气水流量。

改造完成后加压过滤机气水分离器示意图如图1所示。

图1 改造完成后加压过滤机气水分离器示意图

气水分离器技术改造完成后,释放出的水气压力得到了有效的分配,煤泥水喷溅情况得到有效控制,厂区环境得到明显改善,相关配件消耗量大幅度降低,员工的劳动强度大幅度降低。

3.2 滚轮润滑改造

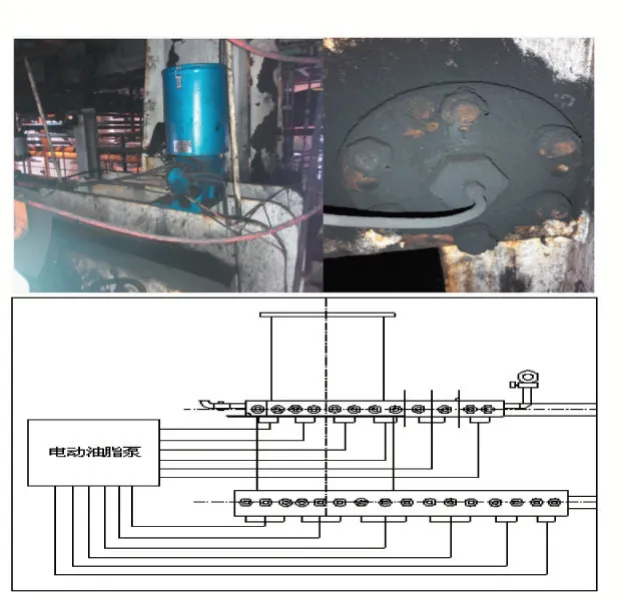

现场调查发现,同忻选煤厂加压过滤机滚轮润滑采用人工注油,不连续、效果差。每次人工注油,需将注油处螺栓拧下,将0号锂基脂打入螺栓孔内,再拧紧螺栓,每隔一定时间对螺栓进行一次紧固,将润滑油挤入滚轮。工人劳动强度极大,且只有少量锂基脂被挤入滚轮,其他都被从螺栓孔挤出,润滑效果差,导致滚轮磨损严重。

我们将人工注油方式改变为自动注油,在原注油处螺栓打孔,在闸板上增加一个自动润滑油脂泵,通过电机带动润滑油脂泵,将0号锂基脂泵入闸板内部,实现自动多点连续注油,强化滚轮的润滑效果,降低员工的劳动强度,保证加压过滤机连续高效运行。滚轮自动润滑示意图和实物图如图2所示。

图2 滚轮自动润滑实物图和示意图

滚轮自动润滑技术改造前,由于注油点多、注油频繁(每台加压过滤机有36个滚轮,平均5天注油一次),工人劳动强度极大。改造后,润滑油通过油管自动进入滚轮内部,强化了润滑效果,延长了滚轮的使用周期,大幅度降低员工的劳动强度,经统计,滚轮的使用周期由6个月延长至12个月,每年更换滚轮数量减少一半以上,大幅度降低了材配消耗。

3.3 刮板机增加失速保护

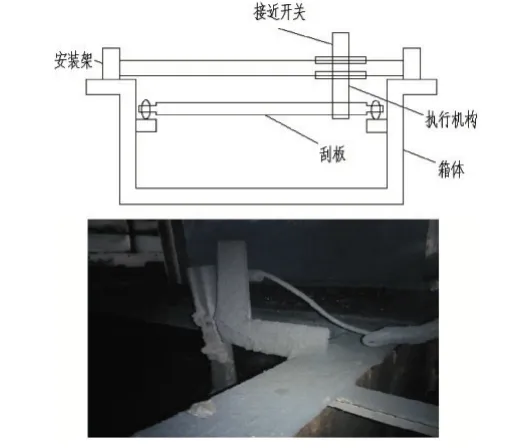

为降低仓内刮板机故障影响程度,我们决定增设刮板机失速保护装置。经调研,兄弟单位麻家梁选煤厂加压过滤机仓内刮板速度传感器位于刮板机尾部瓦座,是通过检测轴的运行状态来实现保护功能,但尾部堆煤经常造成速度传感器误操作,设备误停车,存在一定缺陷。我们在刮板输送机的机头和机尾增设速度传感器和金属接近开关,垂直安装于刮板上方,通过动作执行机构检测刮板运行状态,将接近开关采集的数据传输给PLC 控制器,每根刮板通过接近开关的时间是相同的,当设备运行,接近开关检测到的时间周期不一样时,控制器默认为刮板机故障,能够及时停机报警,有效地降低故障损失,降低检修工作量。刮板输送机失速报警装置安装示意图和实物图如图3所示。

图3 刮板输送机失速报警装置安装示意图和实物图

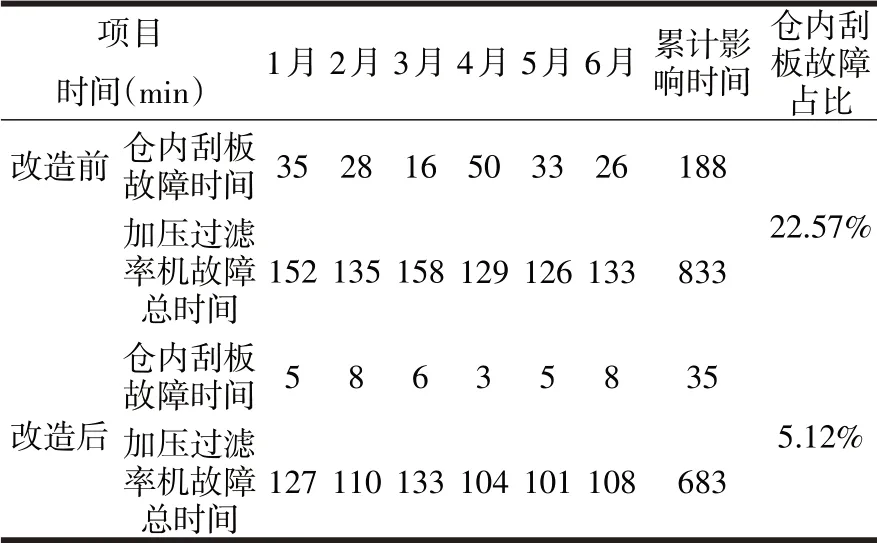

新安装的失速报警装置能正常反应刮板输送机的运行情况,降低了设备故障率,有效避免事故影响扩大,应用效果较好。我们分别统计了改造前后6 个月内加压过滤机故障情况,结果见表1。

表1 加压过滤机故障情况统计表

可见:改造完成后,仓内刮板故障时间占加压过滤机故障时间的比例由22.57%降低至5.12%,效果显著。

4 结论

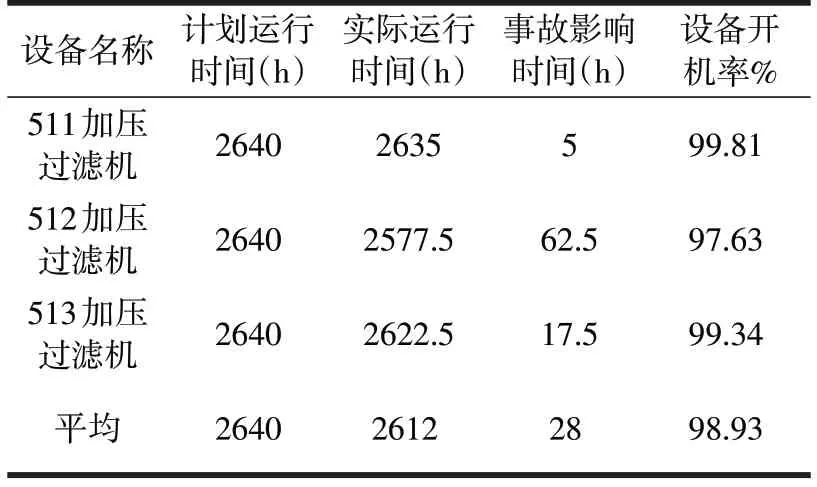

针对同忻选煤厂加压过滤机存在的一系列问题进行技术改造,使加压过滤机运行更加平稳,改造后半年内同忻选煤厂3台加压过滤机的设备开机率见表2。

表2 改造后加压过滤机设备开机率

可见:改造完成后,3台加压过滤机开机率均大幅度提高,平均开机率提高至98.93%,煤泥处理能力大幅度提高,原煤入洗量逐步提高,创造了可观的经济效益和社会效益。