南海涌浪环境下海底管道铺设实例分析

田 震,蔡 铮,郭晓明,董广宁,董树阳

海洋石油工程股份有限公司,天津300461

东方13-2气田位于南海北部的莺歌海海域,距离东南方向已投产的崖城13-1气田处理平台约195 km。此次铺设的长195 km、管径24 in(1 in=25.4 mm)的输气管道位于两个气田之间,海域水深约64~98 m,冬季海况恶劣。该管道计划在冬季连续施工,而以往在冬季很少进行南海海管铺设工作,因此相关的历史海况资料缺乏,这给施工设计带来较大困难。且本次铺设的海底管道(以下简称海管)单根质量达12 t,在正常的铺设期间铺设张力达到1 568 kN,接近主作业船(海洋石油201,以下简称HYSY201) 正常工作的上限,HYSY201需同时应对较大铺设张力及恶劣海况的影响,面临较大的挑战。此次陆地海管装船地点为珠海,距离施工现场约530 km,自航驳船单程需要3 d时间,长距离运输使得整个海管铺设进程受天气及海况的影响更为敏感。为顺利开展海上施工,对实际施工期间遇到的主要问题,采取了合理的应对措施,使得所有海底管道的铺设工作最终顺利地完成,填补了国内长距离海管铺设作业及南海冬季涌浪环境下连续施工的空白。

1 南海海域冬季海况特点

海浪通常分为风浪、涌浪、近岸浪。风浪的波周期通常较小,涌浪的波周期往往较长,一般海浪的周期为0~30 s,最常见为4~12 s,风浪波周期基本在4.5 s以内[1-2]。

南海属于台风多发的海域,并处于季风变换带,海浪特征复杂。南海波周期的季节变化特征和有义波高较为相似,冬季(12、1、2月份)受东北信风作用明显,南海大部分海域均以东北向的风、浪为主,平均波高在1.8~2.6 m,达到全年最大值;大部分海域波周期基本在6.5 s以上,主要为7~8 s的混合浪波周期,混合浪波周期等值线的分布情况与涌浪波周期较为接近,即南海的涌浪在混合浪中占主导地位[2-3]。本次海管铺设正值南海冬季台风频繁、涌浪较大时期,海管铺设路由方向为西北方向,涌浪方向在90°左右。船舶在横浪向时遭遇周期接近其横摇固有周期的海浪会发生谐摇,此时横摇可能达到很大值,使得船舶发生倾斜和摇晃,有可能给施工中的船舶及海管造成严重损伤[4],此时的天气窗口并不适合海上作业。

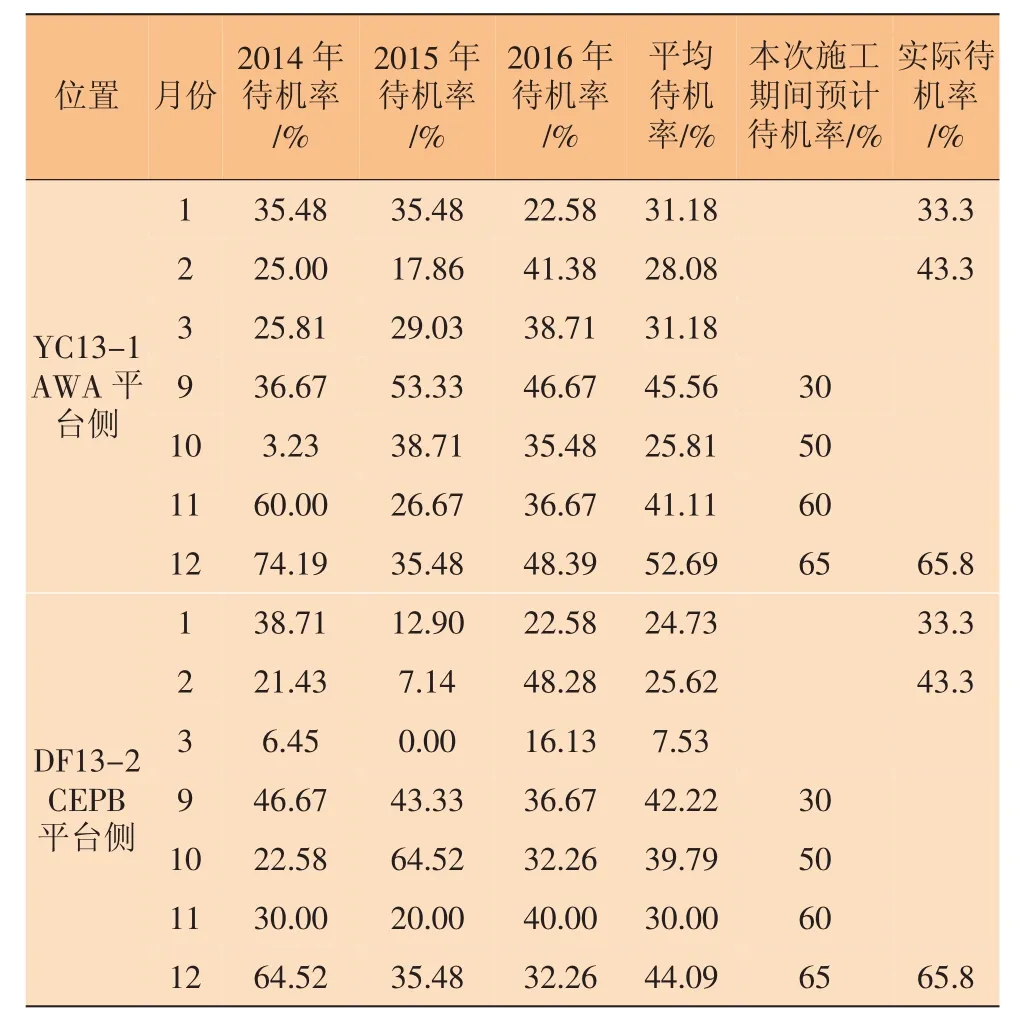

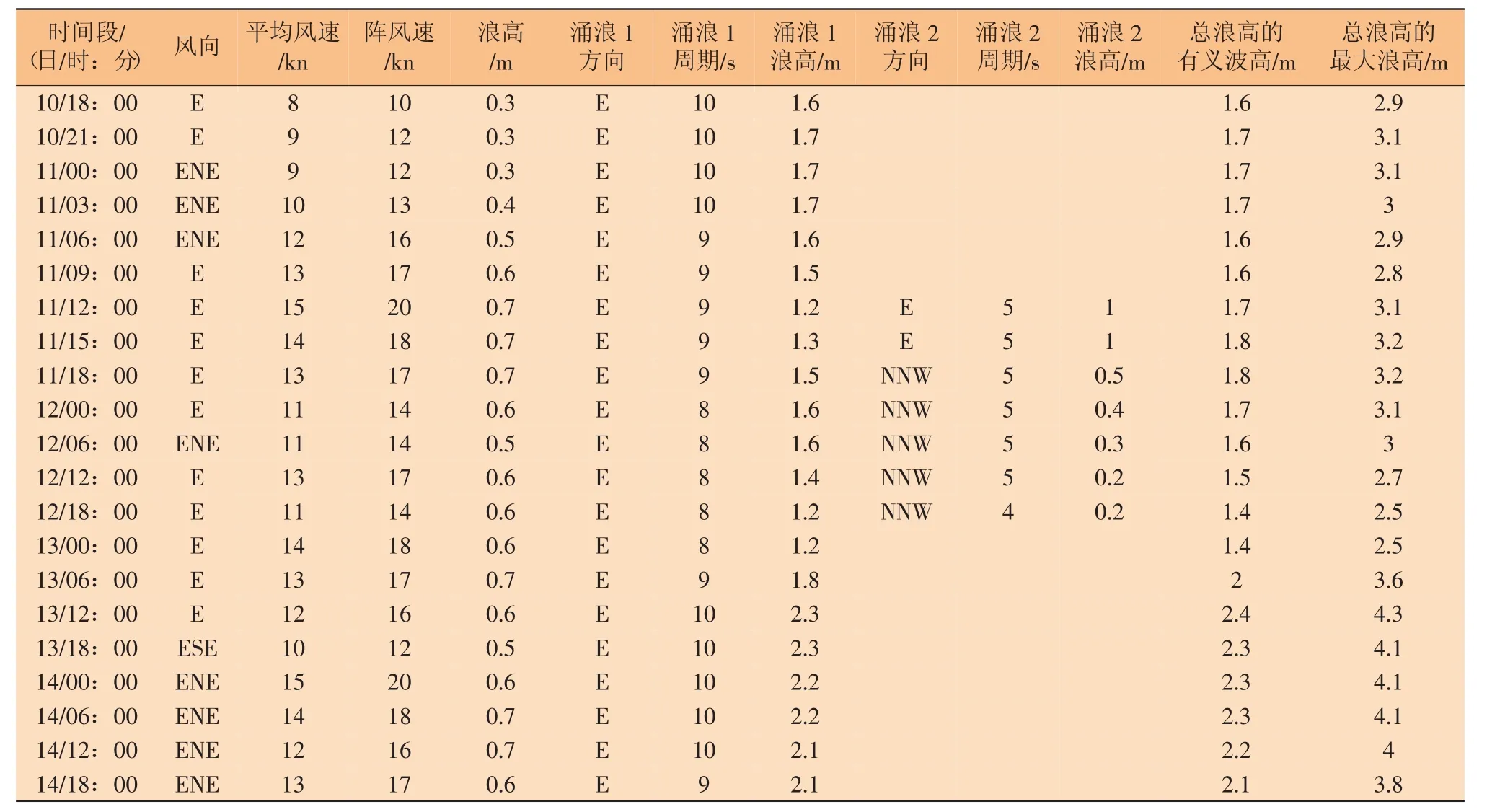

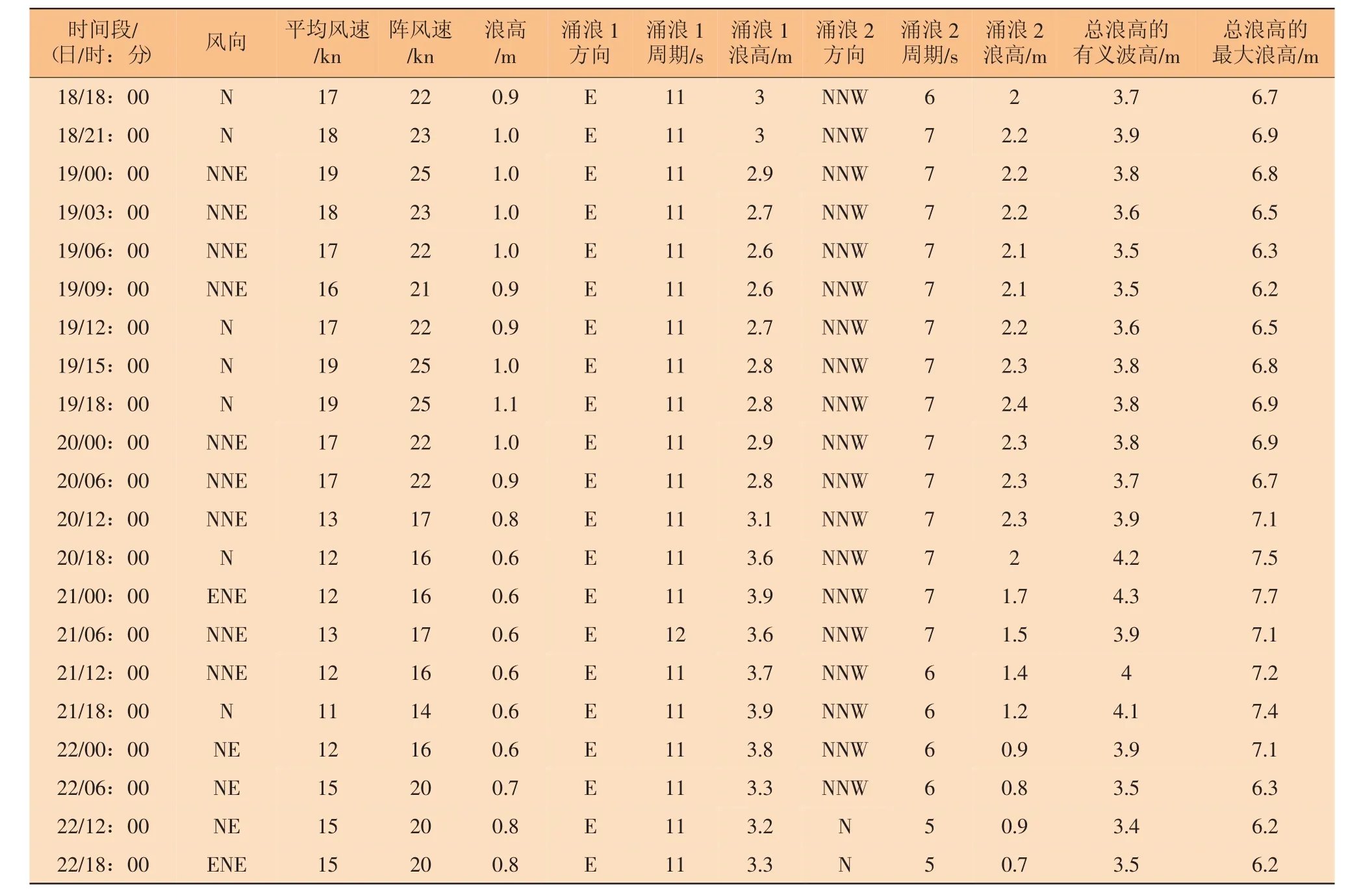

海管两端平台侧的历年冬季施工期间的天气待机情况如表1所示。根据历史待机情况,并结合HYSY201的海管铺设能力,给出如表1所示的本次海管铺设期间预计的待机率,其中1、2、3月份无历史资料(无数据),无法预估。然而,实际施工期间的海况比预估的更差,12月份实际待机率超过65%,1月份实际待机率超过33%,实际施工及待机期间的天气预报如表2、表3所示(采用OWS气象预报,后来证实与现场海况基本一致)。由表2可知,正常施工期间的风力不超过5级,实际涌浪周期为8~10 s,有义波高为1.4~2.4 m,即为典型的涌浪环境,与前述的历年海况资料接近;由表3可知,待机期间的风力不超过7级,而实际涌浪周期为11~12 s,有义波高为3.4~4.3 m,风力等级与涌浪周期、有义波高无法对应。这种南海特有的异常海况给现场海管铺设带来较大的挑战,需根据现场实际海况进行相应的计算分析,并与设计阶段的结果进行对比,据此判断实际的待机时间,寻找合适的天气窗口。

表1 HYSY201冬季施工船舶待机率分析

2 主作业船舶及作业条件

表2 实际施工期间的典型海况

海管铺设期间,铺管船的稳性至关重要,若因铺管船受海况影响而运动幅值过大,则会影响铺管效率及质量,造成待机,甚至危及船舶和设备的安全[5]。本次海管铺设的主作业船HYSY201正常作业(作业窗口)时要求有义波高Hs<2.5 m,流速<2.0 kn,谱峰周期Tp<9 s,通常在谱峰周期超过11 s时,应现场待机,即无法进行正常铺设作业。

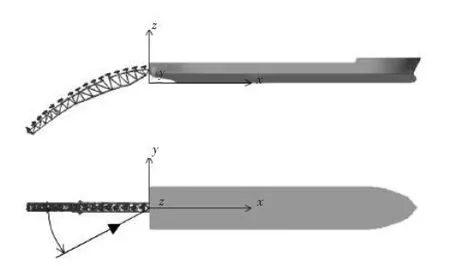

船舶在受环境条件影响时会产生相应的振幅响应。HYSY201的重心运动响应数据可通过SESAM软件分析获得。SESAM软件分析时所用的坐标系统如图1所示,坐标系统的原点定义在船尾处,坐标轴定义在船舶的中心线、船舶的基准线上。

HYSY201重心位置位于x轴88.29 m、y轴0.00 m、z轴14.195 m处,动态铺设分析时选择10%装载海管的负荷状态[6]。

采用OFFPIPE软件进行动态铺设与疲劳分析,波浪方向为船尾向船头为0°,顺时针旋转为正向,如波浪方向指向左舷为90°。计算分析时同时考虑波浪和海流的方向。HYSY201作业线位于船舶中心,由于HYSY201左右对称,因此在动态铺设及疲劳分析中可以只分析0~180°范围内(中间的分析间隔取30°) 的情况即可。

表3 实际待机期间的典型海况

图1 SESAM软件建模时所用坐标系统

3 涌浪环境下海管动态铺设及疲劳分析

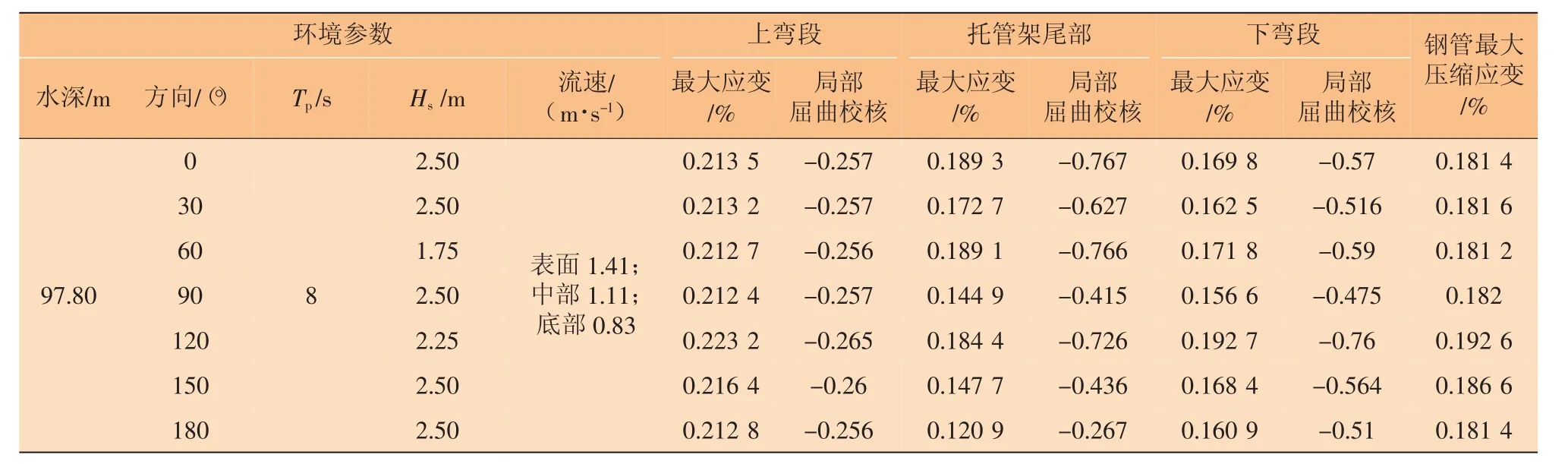

根据施工海域的海况条件,对照相关标准要求[7-8],对于疲劳寿命的划分与使用,按照DNV—OS—F101—2010标准,对于安装期而言,通常疲劳寿命划分为安装期的10%,但在DNV—OS—F101—2012及其后续版本中指出,对于设计疲劳寿命的划分可以根据施工需求进行适当调整。本次疲劳计算时采用10%,允许损伤系数取0.333。在施工设计阶段计算的正常作业过程中受到波浪及海流作用的管道其受力情况如表4所示。

表4 8 s涌浪周期下的动态铺设分析结果

由表4可知,8 s及以下涌浪周期时,可接受的最大有义波高为2.5 m,超过该有义波高时海管应变值计算结果不满足相关标准要求,铺设期间海管存在较大风险(与10 s涌浪周期时类似)。这与前述表2中的海况较为接近,即可正常进行海管铺设作业。

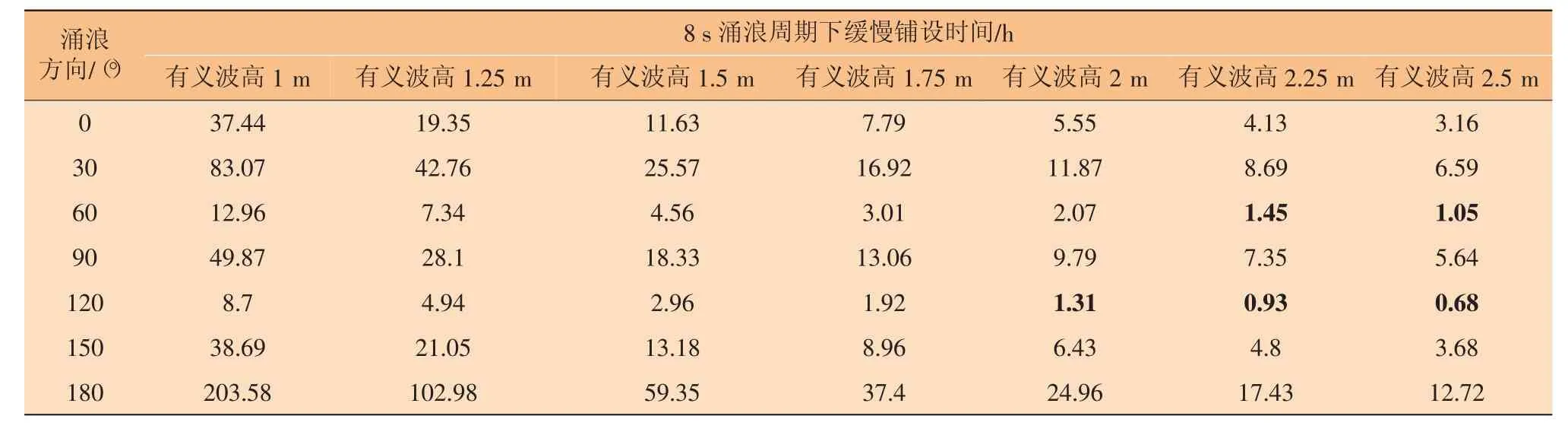

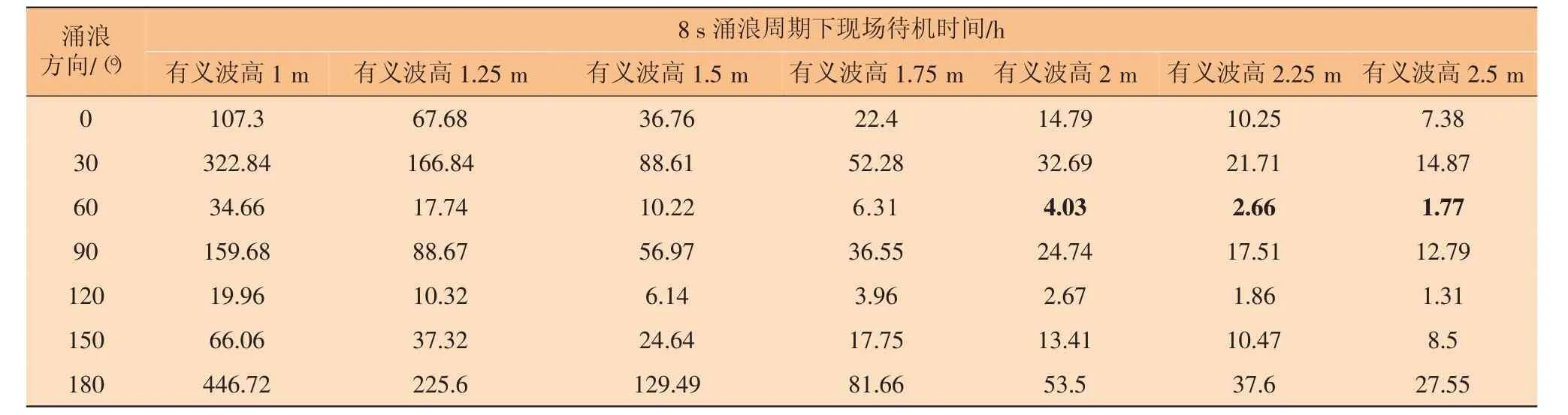

在对应的涌浪周期下,海管缓慢铺设及待机的情况如表5、表6所示。由表中数据可知,除60°及120°方向外,其他涌浪及海流方向均未超出动态铺设的计算结果,海况变差时可根据实际情况进行缓慢铺设或现场待机抗风抗流(不弃管),不会对海管造成损伤。60°及120°方向正好为托管架左后方及左前方,此时涌浪及海流对托管架影响较大,进而影响海管铺设,实际施工时应重点关注该方向的涌浪及海流,短时间内的影响可以忽略,持续时间较长时应考虑临时弃管。

表5 8 s涌浪周期下缓慢铺设分析结果

表6 8 s涌浪周期下现场待机分析结果

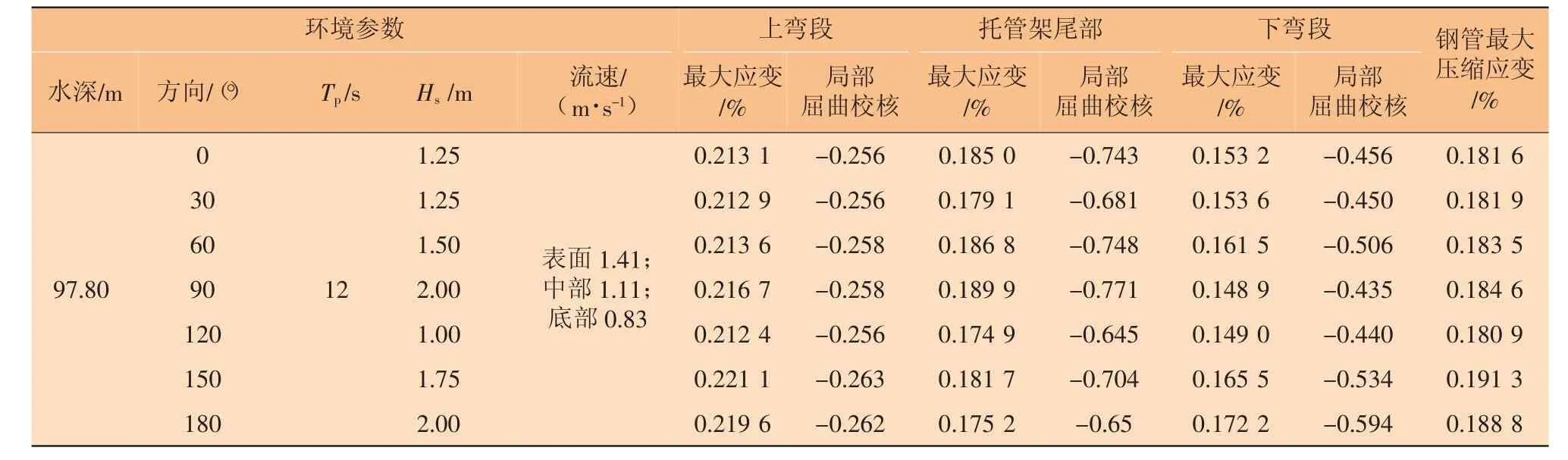

实际待机期间的典型海况如表3所示,此种情况超出HYSY201的作业极限。结合现场实际海况,12 s涌浪周期下的动态铺设计算结果如表7所示。

表7 12 s涌浪周期下动态铺设分析结果

由表7可知,12 s涌浪周期时可接受的最大有义波高只有2 m,且涌浪方向需为艏向及横向,而实际海管铺设期间船位为右后方来流及涌浪(即30°~60°方向),此时可接受的最大有义波高为1.5 m,明显小于实际的有义波高3.5 m(长周期涌浪通常伴随着较高的有义波高)。HYSY201横摇固有周期为12.5 s,涌浪周期为11~12 s时接近其横摇固有周期,横摇运动显著且超过1°,使得甲板上的管吊无法正常工作,作业线无法继续上管;纵倾也超过1°,船尾处托管架晃动较大,海管疲劳损伤增加,影响海管正常铺设。显然,此种海况下不能进行施工,HYSY201应提前撤离施工现场,锚地待命。

4 现场存在的主要问题及解决措施

4.1 问题分析

施工期间,长波涌浪及异常的海况给现场海管铺设带来诸多困难,严重影响HYSY201的铺设效率及设备安全性,主要问题如下:

(1)在长波涌浪环境下船舶纵倾显著,临时弃管后,当海况好转时进行管道回收,此时ROV(水下机器人)挂钩因纵倾过大而导致ROV钩上下较大幅度晃动,引起挂钩困难,耽误了作业时间,甚至影响作业窗口。

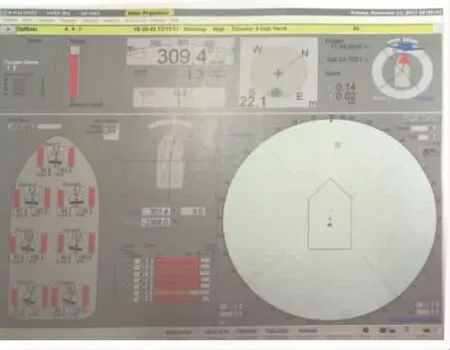

(2)正常海管铺设期间,较大的涌浪及海流增加了HYSY201推进器的负载,使得DP负荷较大甚至超载(图2所示为推进器负荷过载。HYSY201推进器DP负载为3 920 kN),该情况下有时需要进行缓慢铺设。负荷超载或持续满负荷运转影响了船舶的正常工作状态,从而导致DP异常。在HYSY201船位,每天两个流向的持续时间为12h,顶流期间负荷超载,需持续观察现场DP流的情况,若不具备作业条件时则需进行临时弃管。

图2 顶流期间推进器负荷过载

(3)现场较大的涌浪及海流导致运管驳船靠泊困难。12月份驳船靠驳平均时间为2 h,靠船期间无法进行走船,若流向不利于靠泊,需等待天气窗口进行靠泊,且靠泊期间风险性较大。同时,海管倒驳速度降低,甲板海管供应速度低于铺设速度,也需要缓慢铺设。

(4)若涌浪周期及有义波高再增大或持续DP异常,则需临时弃管回锚地倒驳海管,以等待天气窗口。在整个海管铺设期间,回锚地倒驳海管次数超过10次,这在增加天气待机时间的同时也考验了整个施工团队高效的配合力。

4.2 应对措施

针对施工现场出现的上述问题,结合HYSY201船舶性能、现场实际海况及以往施工经验,采取如下应对措施:

(1)密切关注施工海域的海况,每12 h更新一次气象资料,根据实时海况寻找满足计算分析结果的合适天气窗口;根据气象预报及现场观测的实际海况,在海况变差前提前进行弃管作业准备,保证人员及设备安全。

(2)针对推进器负载较大的情况,进行DP模式切换,作业模式由VARIABLE模式转换至PIPELAY模式;模式切换后推进器负载有所降低,但施工期间还需持续观察,尤其是运管驳船靠泊期间。

(3)根据天气及海况条件合理选择运管驳船,结合运管驳船及HYSY201甲板有效空间优化甲板空间,最大化堆管区,天气窗口合适时选择运载能力大的驳船,减少驳船靠泊次数,降低靠泊风险。在海况及作业线施工情况允许的前提下提前靠泊,由HYSY201拖带驳船进行走船,HYSY201铺管与海管倒驳同时进行,提高时间利用率。

5 结束语

此次海管铺设工作挑战了HYSY201的作业极限,同时也考验了整个施工团队的技术及管理水平。通过上述优化措施,我国自主铺设的海底最长管道顺利完工,HYSY201四次刷新国内海管铺设速度纪录,最高纪录达到4.02 km/d。